低频大功率旋笛式可调频声波吹灰器在锅炉尾部受热面的运用

2018-04-08淮北国安电力有限公司黄磊

淮北国安电力有限公司 黄磊

0 引言

锅炉尾部烟道积灰时,受热面热阻增大,受热面换热效率降低,以致烟气对管壁传热量减小,排烟温度升高,锅炉热效率降低。当积灰严重堵塞部分烟道时,将使烟气流动阻力增大,引风机耗电增大,造成锅炉出力降低或者被迫停炉清灰。因此尾部烟道除灰是保证锅炉安全经济运行的重要因素。

目前我国电厂依然是多种吹灰方式并存,其中最为广泛应用的仍然是传统的发展较为成熟的蒸汽吹灰器。然而以射流接触方式工作的蒸汽吹灰的缺陷也是有目共睹的。为了避免蒸汽吹灰的爆管隐患及吹灰死角问题,各种形式的声波吹灰器应运而生。

我厂锅炉由某东方锅炉厂设计制造,由于实际使用煤种与设计煤种偏差较大、蒸吹投运频次较高,且锅炉受热面设计紧凑、检修通道狭小,蒸吹枪管距离受热面管排距离近,受热面吹损严重。

为防止受热面管排进一步吹损、增强吹灰效果、保证排烟温度正常,对尾部烟道进行了吹灰器改造,由原有的蒸汽吹灰器改造为低频大功率旋笛式声波吹灰器。

通过改造前后各种工况下对两种不同吹灰器运行时的参数比较,以及停炉后对受热面积灰的查验,明确了我国自主研发的、技术来源于中科院声学所的低频大功率旋笛式声波吹灰器在替代蒸汽吹灰器的技改成功。

1 机组情况

淮北国安电力有限公司2×320MW机组于2000年4月和7月投产,锅炉为DG-1025/18.3-II4型煤粉炉,该炉为亚临界自然循环、一次中间再热、平衡通风、半露天布置。为保持炉膛受热面的清洁,每台机组配有一套蒸汽吹灰系统,蒸汽吹灰器由湖北戴蒙德机械有限公司生产。

2 现状及问题的解决

2.1 蒸汽吹灰器使用现状

淮北国安电力有限公司尾部烟道共装有32台蒸汽吹灰器,吹灰汽源来自壁再出口,经减温减压后作为吹灰汽源。

2013年#2机组大修,2014年#1机组大修期间,在对两台锅炉低过中下组受热面检查中,因吹灰器吹薄进行的炉管更换达到了500多根。

图1所示为检修期间换热面积灰及吹损情况。由图可知:

锅炉尾部受热面管排管间积灰严重,换热管约1/4的换热面被积灰覆盖,增加传热热阻,严重影响换热效果,导致尾部受热面吸热量减少,排烟温度升高,锅炉效率下降。

换热面严重积灰,致使在锅炉热负荷变化时,因燃料量与蒸汽量的不匹配,造成受热面管排温度变化剧烈、超温、低温现象,导致受热面金属蠕变,换热管强度、冲击韧性下降,给锅炉安全运行带来隐患,影响机组安全稳定运行。

蒸汽吹灰器距换热面过近,换热管吹损现象严重,给机组安全运行带来隐患。

图1 换热面积灰、吹损情况

2.2 换热面积灰及吹损原因

综合机组及吹灰器运行情况,分析受热面吹损及严重积灰的原因主要包括以下三方面:燃煤灰分重;换热面布置紧凑、距蒸汽吹灰器距离过近;蒸汽吹灰器存在吹灰死角。

2.2.1 燃煤品质

我公司设计煤种灰分30.57%,实际燃烧煤种灰分在35 %以上,严重偏离设计值。较重的灰分导致流经换热面的烟气中飞灰粒子密度较大,灰粒与受热面的碰撞频率增大,飞灰沉降速度增加。

2.2.2 受热面布置特点

尾部烟道自上而下依次布置三级低温过热器及两级省煤器。东锅机组受热面布置紧凑,尾部烟道受热面之间空间狭小,相邻两级低过换热面之间纵向节距仅800mm,净空不足750mm。两级省煤器换热面之间纵向节距1000mm。致使蒸汽吹灰器距换热管过近,管壁吹损、爆管事故频发。为缓解管壁吹损现状,需严格控制吹灰频次。

2.2.3 蒸汽吹灰器工作特点

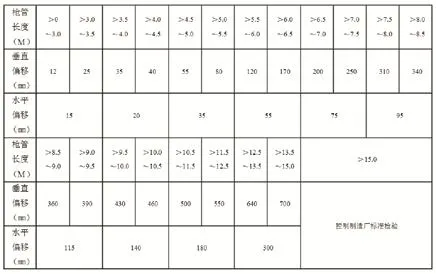

表1 《JBT5801-锅炉吹灰器和测温探针》中规定的蒸吹动态偏移数值

作为传统的吹灰方式,蒸汽吹灰器广泛应用于各大电厂的换热面吹灰工作中。蒸汽吹灰器以高温高压蒸汽为工作介质,对附着于换热管表面的积灰进行直接冲刷。

由于作用空间为扇形面、而射流蒸汽作直线运动,存在吹灰死角,只能对直接接触到的换热管迎风面有显著效果,而对于中下排的管子及管排背风面的积灰无明显作用。因此,管间积灰较为严重。

2.3 积灰及吹损问题的解决

基于以上分析,若要减轻积灰、保证受热面的清洁,需增加吹灰器的投运频次,而换热管排间空间狭小,距离蒸汽吹灰器过近,增加吹灰投运频次,必然加剧管壁吹损、爆管隐患。

因此,为保证机组的安全、经济、稳定运行经大量的吹灰器调研及现场考察,我厂通过2014年12月和2015年9月停炉检修期间分别对2#和1#机组进行了声波吹灰器改造, 所选声波吹灰器为可调频大功率旋笛式声波吹灰器,其中#1机组在中上层低温过热器和省煤器位置安装12台,#2机组在中下层低温过热器处安装6台。

所选低频大功率旋笛式声波吹灰器以压缩空气为工作介质,切割气流产生一定能量的声波,并通过声波导管将声波送入炉内需清灰空间。受热表面的积灰受到以一定频率交替变化的疏密波反复拉压作用时,因疲劳疏松脱落,随烟气流带走,或在重力作用下,沉落至灰斗排出。同时,疏密波的作用力与浮游于烟气中灰粒之间的吸引力或表面粘附力相抵消,从而阻止了灰粒之间的相互粘结积聚。

低频大功率旋笛式声波吹灰主要参数如下:发生频率30~300HZ;声压级>158dB;气源压力0.3MPa;耗气量:2.5m3/min;工作范围:半径12m的球体。

3 改造效果

3.1 受热面烟温

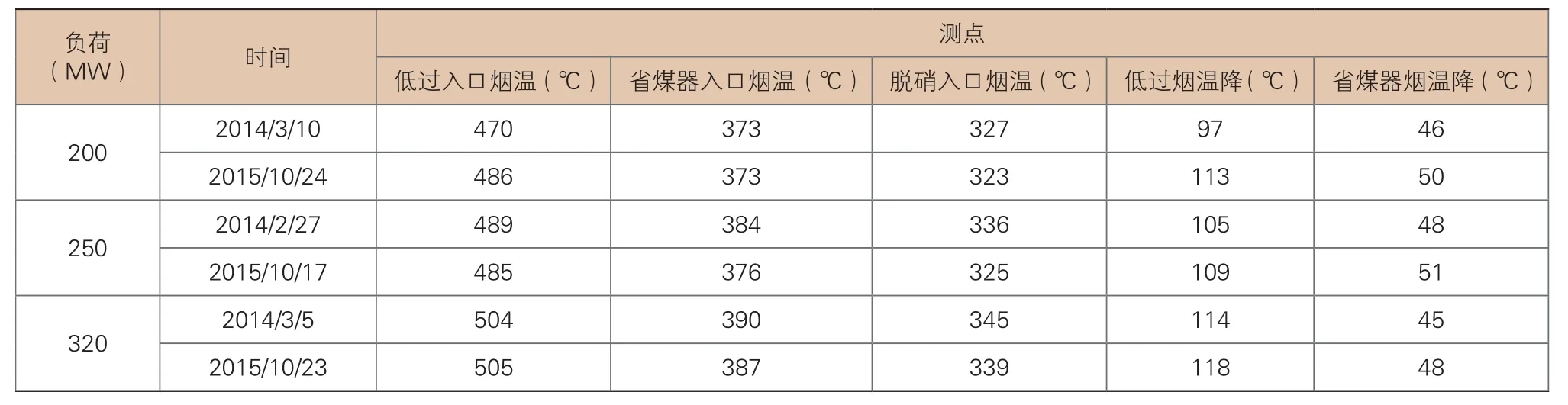

表2和表3分别给出了#1机组和#2机组在典型负荷下,吹灰器改造前后的受热面烟温情况。由表可知:

#1机组与改造前相比,在200MW、250MW、320MW负荷时,尾部烟温分别下降了4℃、11℃6℃,低温过热器烟温降分别上升了16℃、4℃、4℃,省煤器烟温降分别增加了4℃、3℃、3℃。

#2机组与改造前相比,在220MW、250MW、320MW负荷时,省煤器入口烟温分别降低了3℃、9℃、7℃,低温过热器烟温降分别提高了17℃,20℃、3℃。

烟温数据分析表明,#1、#2机组经吹灰器改造的受热面区域,换热能力得到加强,管排积灰明显改善,说明我公司选型的低频大功率旋笛声波吹灰器的吹灰能力是值得肯定的。

3.2 停炉检修状况

声波吹灰器改造后,机组临停期间,对吹灰器改造处的管排进行了检查,发现声波吹灰器吹扫换热面积灰情况与其他位置蒸汽吹灰器效果无明显差异,而且背风面处声波吹灰效果优于蒸汽吹灰效果。此外,未发现任何炉管吹损迹象,防“四管泄漏”成效显著。

3.3 吹灰器运行成本

两机组进行声波吹灰器改造后,共停运42台蒸汽吹灰器,其中,#1机组32台、#2机组10台。我公司尾部烟道蒸吹汽源取自低温再热器出口,温度359℃,压力3.9MPa,根据水蒸气焓值表,蒸汽焓值3116KJ/Kg。

根据每天吹灰一次,每次吹灰3min,吹灰器蒸汽耗量200Kg/min计算,则每天节约蒸汽耗量25.2t,节约标煤2.67t。年运行7000小时,每年节约标煤800t,按每吨标煤550元计算,则每年节约蒸汽成本44万元。

声波吹灰器运行成本:

两台机组共安装声波吹灰器18台,其中#1机组12台,#2机组6台。每台吹灰器耗气量2.5m3/min,气源压力0.3MPa。18台吹灰器年耗气量约11.8万立方米,空气压缩机耗电约4.6万KW·h,电费0.45元/KW·h,则总费用2.07万元。

4 结论

淮北国安电力有限公司通过尾部加装低频大功率旋笛声波吹灰器,成功解决了尾部受热面管排积灰及吹损的问题,主要结论如下:

解决了东锅机组受热面布置紧凑,换热面间空间狭小,导致蒸汽吹灰器的投运频次控制和吹灰效果不明显之间矛盾,大大减少了锅炉受热面受蒸汽吹灰不当而造成的炉管吹损所需的检修费用。

声波吹灰器改造后,受热面改造位置的出口烟温下降,烟温降明显升高。#1机组在典型负荷200MW、250MW、320MW下,尾部烟温分别下降了4℃、11℃、6℃;#2机组,在220MW、250MW、320MW负荷时,低温过热器出口烟温分别降低了3℃、9℃、7℃。

旋笛式声波吹灰器作用范围广,吹灰效果显著,运行成本大幅降低。在保证与蒸汽吹灰器相当的效果的同时,避免了管壁吹损爆管隐患。

表2 组改造前后典型负荷下低过及省煤器烟温情况

表3 机组改造前后典型负荷下低过烟温情况