惯性测量组件标定与测试系统研制

2018-04-07张梦梦徐志跃张秀磊

张梦梦,徐志跃,张秀磊

(北京航空航天大学自动化科学与电气工程学院,北京100191)

惯性测量组件是惯导系统的重要组成部分,不仅可以控制物体的飞行轨迹,还能够把物体在飞行过程中的加速度、加速度、姿态、俯仰角等信息传递给物体的其他部件[1-3]。惯性测量组件主要由陀螺和加速度计组成,其中陀螺用来测量角速度信息,加速度计用来测量加速度信息。惯行测量组件在导航系统中有很大的优势,它不受环境等外在条件影响,准确度很高。它的缺点是测量误差会随着时间积累。因此就需要对惯性测量组件的误差因数进行标定,这就需要专门的标定系统来完成这个功能。但是现有的标定系统有效率低,操作复杂,只能测某一种固定型号的产品的弊端[4-6]。本测控系统为提高测试效率,简化操作步骤,设计了可以同时测两个产品的软硬件平台,且针对多种型号产品,使平台有更高的通用性。

1 标定方法

本系统选用工程上应用很广的速率标定以及位置标定法对被测产品进行误差标定。位置标定法利用多位置对消原理,3个加速计计轮流指天地[7],能够对加速度计的误差因数进行标定,还能够标定陀螺的零漂。速率标定是一种动态标定,主要是对陀螺的误差因数进行标定,让三轴转台分别绕着X轴、Y轴及Z轴顺时针和逆时针方向转,用来消除地球自转角速率和漂移产生的影响[8]。加速度计安装产生的误差还受转台的精度影响,准确标定惯性测量组件误差参数主要依赖于高精度速率位置转台[9-11],通常要求测试设备的精度比被测器件的精度高一个数量级,此系统所测试的产品精度较高,所选用的转台精度高于惯测组件精度1个量级以上,满足被测产品的精度要求。测控系统控制转台三轴的位置以及转台的速率来完成对被测产品的静态位置及动态速率标定。

2 硬件组成

2.1 总体组成

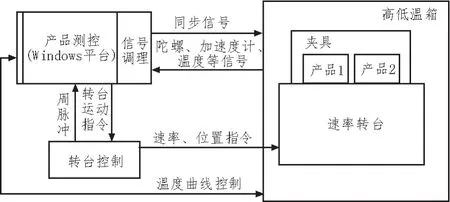

根据被测产品的测试要求及选定的标定方法设计了整个测试系统。惯性测量组件标定与测试系统主要由三轴转台台体及转台控制单元、信号调理单元、产品测控单元、产品夹具和高低温箱等组成,用来在全温状态下对惯性测量分组件进行误差标定和精度测试工作,组成原理框图如图1所示。

图1 总体组成

三轴转台外框轴为速率、位置轴,中框、内框为位置轴。转台的三轴框架置于高低温箱之内,外框驱动轴置于高低温箱外,外框架4路用来收发产品2的信号。测控软件控制422通用板卡对脉冲调理卡发送指令并接收数据,控制PCI-6143板卡进行电压电流采集,以及产品上电及断电,并通过工控机上的232串口与转台通信,控制转台位置及速率。NI PCI-6143数据采集卡每通道都有专用的模数转换器,能满足采集精度要求,并有数字I/O线,可以控制产品上电断电。

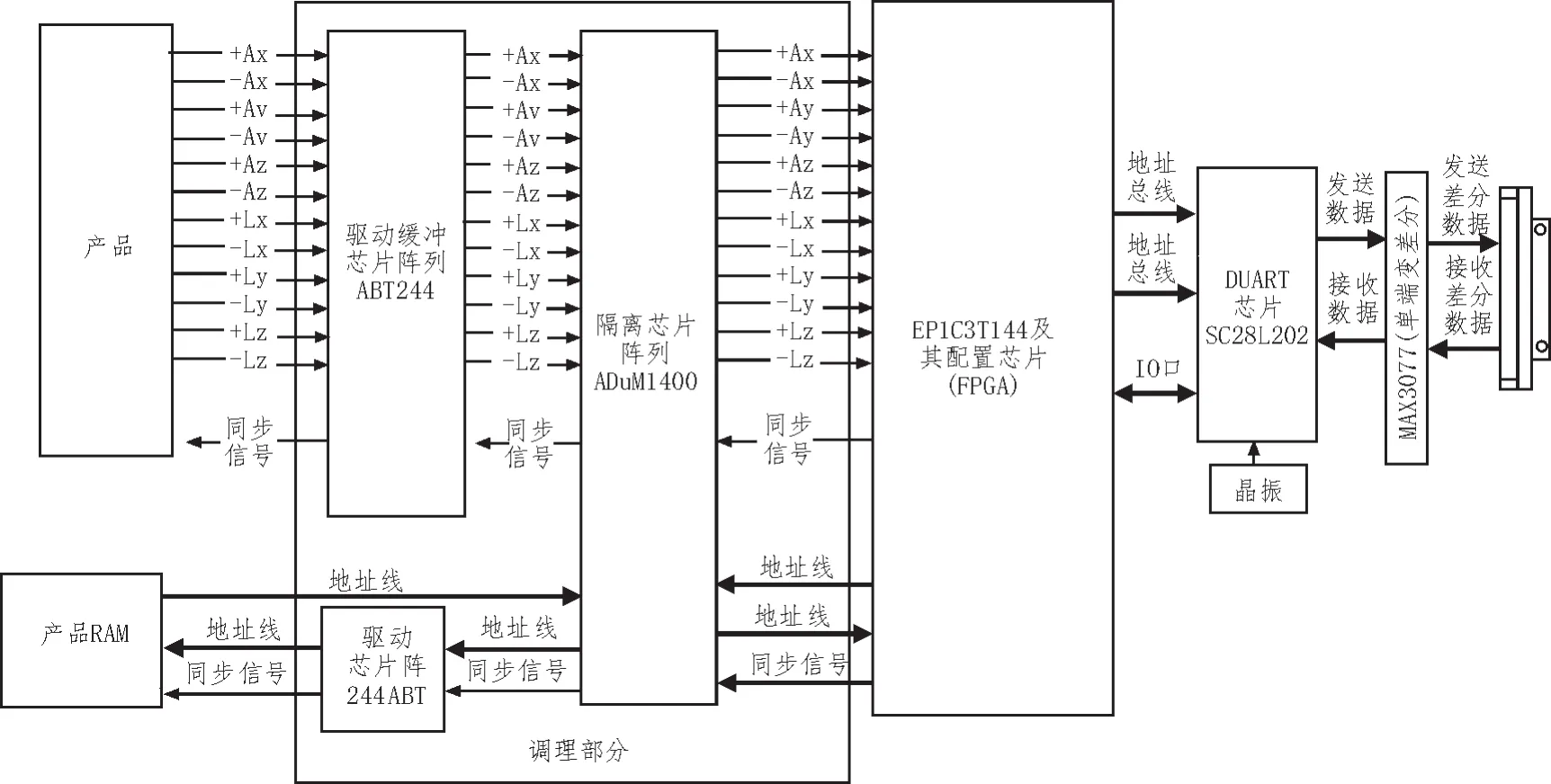

2.2 脉冲计数卡设计

脉冲计数卡主要组成器件有74ABT244、ADuM1400、EP1C3T144。74ABT244具有八路缓冲器,3态输出线路驱动器,如图2中所示,驱动缓冲阵列主要由74ABT244组成。调理部分主要由ADuM1400组成,ADuM1400是4通道数字隔离芯片,是一种磁偶隔离芯片,传输速率最高可达90 Mbps,在多通道高速情况下,磁偶比光耦更具有性价比。每个通道都包含:一个输入缓冲器,一个编码器(内置刷新发生器),一个隔离变压器,一通过高低温箱底部的圆孔以刚性隔热的方式与速率轴连接。外框轴、中框轴、内框轴间的相对位置通过框架的设计和安装保证。产品测控部分由工控机,RS422通用板卡,NI PCI-6143数据采集卡,数字万用表以及测试软件组成。信号调理包括产品脉冲信号调理以及电源调理部分,脉冲计数卡对产品发出的12路脉冲调理并计数,然后把12路脉冲数传给RS422通用板卡[12-14]。RS422通用板卡为自研板卡,有4个通道。其中第1和第2路用来收发产品1的信号,第3和第4个解码器(内置看门狗定时器)和一个输出缓冲器。SC28L202是IMPAC系列数据通信器件的成员。它是一个高性能的2路UART,其功能特性和编程特性紧密匹配,它在一个单芯片的封装中提供了2个全双工异步接收器/发送器通道。该器件的每个通道的工作模式和数据格式可以独立编程。此板卡中该芯片用做RS422板卡的通信接口。FPGA芯片选用ALTERA公司Cyclone系列的EP1C3T144。FPGA程序主要分为3个模块:读温度模块,脉冲计数模块,与422通信模块。

图2 脉冲计数卡布局图

3 测控软件设计

本系统基于VC++6.0采用MFC框架编程,软件有友好的用户交互界面,操作简便,可以选择手动测试或者自动测试模式,实时显示测试数据并自动处理测试结果并存入文件中。软件主要包括电压电流监控线程,动态测试线程,静态测试线程,温度监控线程,转台控制以及算法解算部分。电压电流监控线程主要控制NI-6143板卡采集电压电流,当电压电流超出范围及时给产品下电。温度监控线程实时监控产品内部温度,并存储温度数据,也能监控产品外部的温度。转台控制及算法解算部分与静态及动态线程配合完成整个测试。

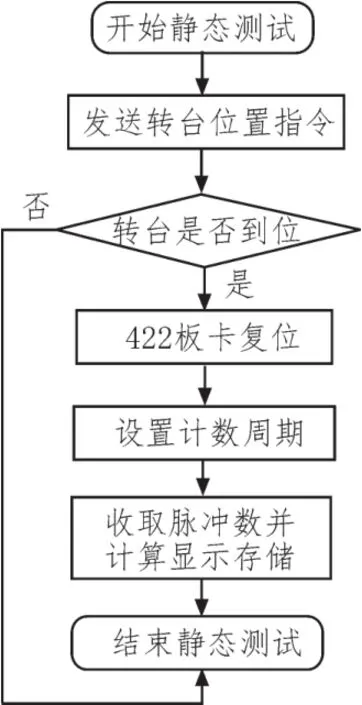

3.1 静态测试

静态测试控制转台外框,中框,内框到对应的位置,并可以软件设置脉冲计数周期,主要流程图如图3所示。静态测试转台有六个位置点[15],程序先判断测试的是哪个位置,根据不同的位置,给转台下发不同的位置指令,然后根据转台返回的数据判断转台是否转到位置,如果转到指定位置,就复位RS422板卡,对RS422板卡写设置计数周期数据,脉冲计数卡会接收RS422板卡的指令,计数相应周期的脉冲,等到设定的周期到了以后,RS422板卡接收脉冲计数卡传上来的脉冲数据,脉冲数据包括6路,分别为加速度计和陀螺的X、Y、Z方向的脉冲和。算法处理部分根据收到的脉冲和算出相关的标定因数,其中包括加速度计的非线性,非正交性及陀螺零偏因数。程序把解算后的数据显示到主界面上,静态测试线程结束。

图3 静态测试流程图

3.2 动态测试

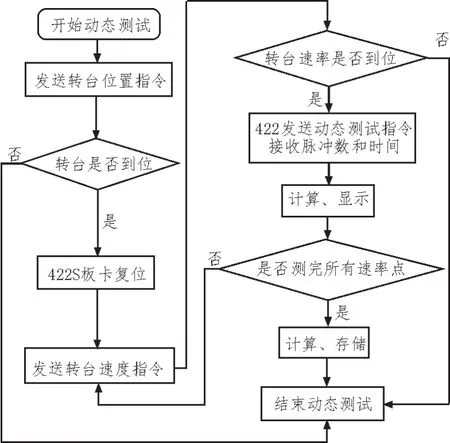

动态测试中框内框有3个位置点,中框内框固定在某一位置,外框按设定的速率转动。动态测试与静态测试有个不同的地方,静态测试的周期由422板卡下发给脉冲计数卡,而动态测试转台转一圈的时间由脉冲计数卡采集转台的周脉冲实现,转台每转一圈发出一个周脉冲,根据采集到的两次周脉冲的时间间隔确定转台转一圈所用的精确时间。动态主要流程图如图4所示:动态测试是否到位,如果没有到位就结束动态测试程序,如果到正确位置,先复位422板卡,然后下发转台速率指令;再判断转台外框转动速率是否到位[16]。如果速率到达指定速率就开始动态测试脉冲计数,根据收到的脉冲数解算陀螺的刻度因数误差,并显示收到的脉冲数及解算的标定因数。测完一个速率点再判断是否所有速率点都测完,如果没有测完,再发送下一个转台速率点给转台,开始下个速率点的测试。测完所有的速率点后,在根据所有速率点的测试数据算出最终测试数据。然后存储数据退出测试流程。

3.3 测试数据处理

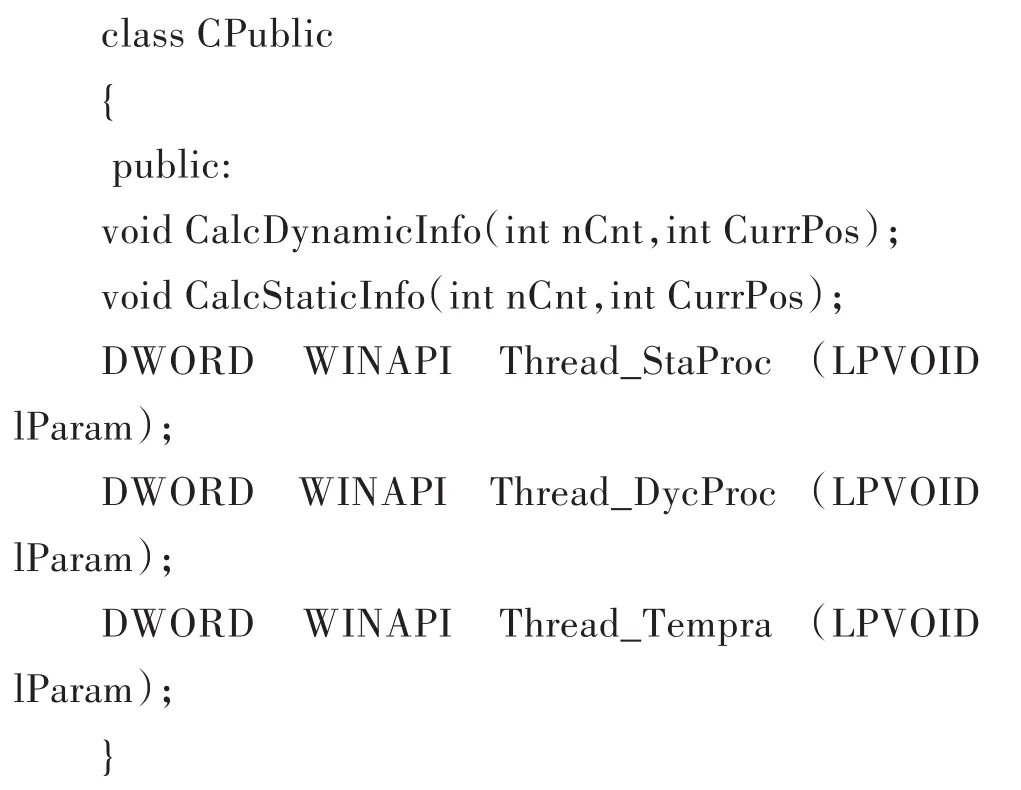

数据的存储和读取拟采用CStdioFile类的控制中框及内框到正确的位置,先判断转台WriteString()和ReadString()等成员函数封装成适用于各项测试数据保存格式的文档读写函数,方便每次测试结束后的数据存储,以及测试过程中对已有文档中数据的读取。生成Excel测试报表需要对Microsoft.Off ice.Core和Microsoft.Office.Interop.Excel这两个Microsoft.office进行二次封闭,生成ExcelOperation类库,简化对excel表格的操作过程。类库主要有构造函数 ExcelOpera-tionCC(),打开函数Open(),写入函数Write()和关闭函数Close()。与标定算法相关的函数封装成一个名为CPublic的类。该类中主要函数如下:

CalcDynamicInfo(int nCnt,int CurrPos)是计算动态测试数据的函数,CalcStaticInfo(int nCnt,int CurrPos);是计算静态测试数据的函数;Thread_StaProc(LPVOID lParam)是静态线程的主函数;Thread_DycProc(LPVOID lParam);是动态测试线程的主函数;Thread_Tempra(LPVOID lParam);是温度监控线程函数,通过该类中的函数实现了软件的最主要的功能。

图4 动态测试流程

4 结论

对本系统对惯测组件各路脉冲计数的结果与相同产品在原有测控设备上各路脉冲数做对比,本系统脉冲计数误差在正常范围内,满足测试精度要求,并能够正确算出加速度计和陀螺的各项标定因数。本系统比起传统设备有更高的测试精度,测试效率也有很大提高,可以满足多种型号被测产品的

不同测试要求,软件也具有更好的通用性,操作简单方便,能实时显示各路脉冲数及标定后的参数以及数据实时存储。经过长时间的测试证明该系统软件及硬件可以稳定可靠运行。

参考文献:

[1]杨欧宁.基于Lab Windows/CVI的电气综合测试系统设计[D].太原:中北大学,2016.

[2]万志江,王亚军,吴静,等.惯测组合自标定测控单元设计与实现[J].航天控制,2015,33(2):16-21.

[3]邓攀.GPS/IMU组合导航半实物仿真系统研究[D].太原:中北大学.2016.

[4]廖波勇.石英振梁加速度计性能标定及误差补偿技术研究[D].哈尔滨:哈尔滨工业大学,2016.

[5]Cai-Lin Xu,Kai-Yew Lum,et al.Investigation of the rao-blackwellized particle filter for two jumpmarkov inertia measurement models[J].IEEE Inter⁃national Conference on Control and Automation,2013(10):628-633.

[6]王巍.惯性技术研究现状及发展趋势[J].自动化学报,2013,6:723-729.

[7]胡桂廷,陈向东.基于LabVIEW RT的自动测试系统的研究与实现[J].微型机与应用,2012,31(18):5-7.

[8]彭孝东,张铁民,李继宇,等.三轴数字MEMS加速度计现场标定方法[J].振动、测试与诊断,2014,33(3):544-548.

[9]Lun-dong Zhang,Jun-xiang Lian.An improved computation scheme of strapdown inertial navigation system using rotation technique[J].Journal of Central South University,2012,19(5):1258-1266.

[10]陈湾湾,陈智刚,付建平.MEMS微型惯性测量组合的标定[J].仪表技术与传感器,2014(12):36-41.

[11]赵龙,胡少波,纪文涛.光纤惯组温度补偿模型和测试技术研究[J].导弹与航天运载技术,2016(4):39-43.

[12]白俊卿,张科,耿为盟.光纤陀螺惯导系统温度建模与补偿技术研究[J].压电与声光,2013(4):53-55.

[13]徐茜,宫海波,叶冰.一种新型的RS-422总线数据处理算法研究与实现[J].计算机测量与控制,2016,24(4):244-246.

[14]邢达波,艾波.机载RS422总线采集技术应用研究[J].中国科技信息,2016(21):73-74.

[15]赵志坤,伍春,黄玉清,等.一种基于控制卡和RS422接口电缆的电机控制系统[J].微型机与应用,2017,36(5):18-20.

[16]张燕萍,潘子军,魏志武,等.光纤陀螺标度因数温度补偿硬件实现[J].中国惯性技术学报,2013,21(5):660-662.