基于显式动力学的轨道除沙车抛沙铲瞬态动力分析

2018-04-04李晨阳吴文江

李晨阳,郭 斌,吴文江

(石家庄铁道大学 a.机械工程学院;b.工程训练中心,河北 石家庄 055000)

抛沙铲是轨道除沙车的关键部件之一,抛沙铲的抛沙速度快,沙子必须通过抛沙铲才能将其抛出轨道路基,否则会发生沙子堵塞到除沙车中,进而影响集沙过程的进行,可以说抛沙铲如同汽车发动机的曲轴一样是除沙车的核心部件,抛沙铲的设计结构的优良直接影响轨道除沙车的使用寿命和工作质量,因此有必要对抛沙铲进行应力计算,得出其易损点在后期改进的时候进行加强。抛沙铲的主要工作环境与是与沙子接触,并与沙子进行碰撞,使沙子得以抛出。因此传统的静力学和多体动力学分析无法满足要求,所以采用Workbench中的Explicit Dynamic进行动力学分析[1],Explicit Dynamic采用AUTODYN的求解器,默认算法是拉格朗日算法。

1 抛沙铲和沙子的三维模型建立与导入

为了真实模拟风扇在碰撞时候的受力情况,采用了Soildworks的三维建模,尺寸依据抛沙车设计尺寸,如图1所示的风扇系统实物图,风扇由液压马达带动以较高的转速将沙子沿倾斜的导流板扇出除沙车外[2]。

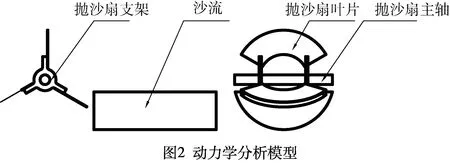

图2为在做动力学分析[3]时候的模型图,风扇转动跟沙子接触将沙子抛到一侧,从而将沙子抛出除沙车。

即导流通道内径为420 mm,并且加装倾斜导流板,抛沙扇系统主要包括主轴,抛沙扇支架,风扇叶片,设计参数如下表1。

建立模型时的关键技术是:

1)要确保建模时的坐标中心放置在风扇轴的轴心处保证在显式动力学加入角速度

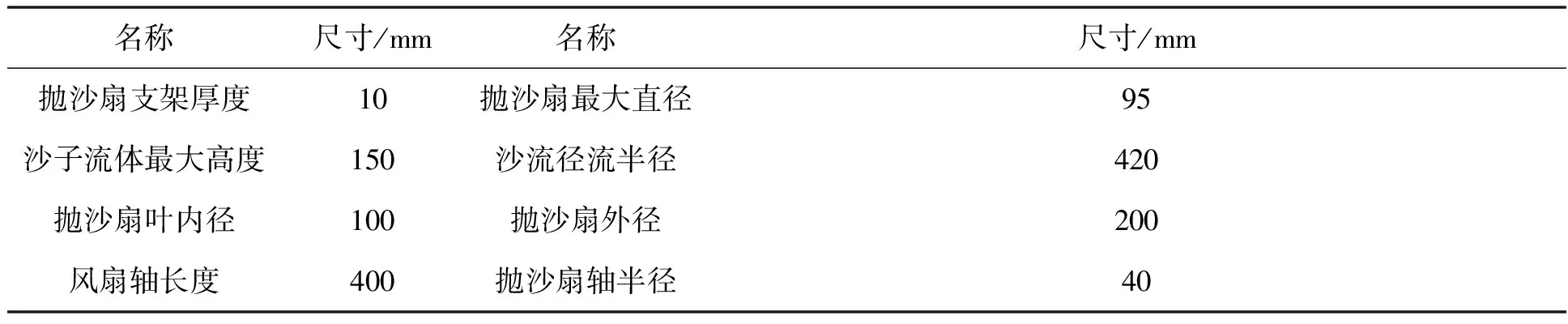

表1 风扇系统部件的主要参数

2)为了在Explicit Dynamic便于添加点约束,要沿着轴端将轴分成4等份

然后将模型保存成后缀为x_t的文件,导入到workbench的Geometry中,并在其中打开模型将组成风扇的零部件选中后设置From Now Part,来保证划分网格的时候风扇是作为一个整体不可拆分部件来划分,相邻物体之间有共同网格节点。

保存已经设置好的三维模型,完成模型导入。

2 显示动力学前处理

前处理阶段是所有有限元分析的最关键阶段。

首先设置部件材料,将流体沙子的材质设为SAND刚度特性改为Flexible,抛沙铲的材质设为STEEL4340刚度特性为Flexible。

其次设置接触,将沙子和扇叶的接触面的接触设置为Frictionless,为了在物理上阻止两位物体相互渗透,在程序上必须建立两表面之间的相互关系以阻止分析之中两材质的相互穿透,称之为软件的强制接触协调性。在workbench的Explicit Dynamic中的非线性物理接触有两种,分别为罚函数和增强型拉格朗日公式,根据罚函数比增强型拉格朗日公式更容易收敛的特性,在Body Interactions中选择Penalty,接触类型同样设置为Frictionless[4]。

划分网格,网格划分类型为Explicit划分方式为自动划分,自动化分后观察抛沙扇上的网格已经比较细密,无需再进一步细化网格。

然后设置初始条件,给抛沙扇施加角速度,转速定义类型为Components,方向设置为Z component,转速为400RPM,如若在模型建立时坐标中心没在主轴轴线上,那么此时的转动中线将很难确定。

最后进行分析设置,End time设置为0.000 1 s,其他设置不变,然后插入约束,约束类型为轴两端点的Displacement约束,一端X、Y、Z的components设置为0 mm,另一端X、Y components为0mm Z端free,这种约束方式是转子运动的常用约束,约束风扇的5个自由度仅剩下一个沿轴向的转动自由度。

3 计算求解与分析

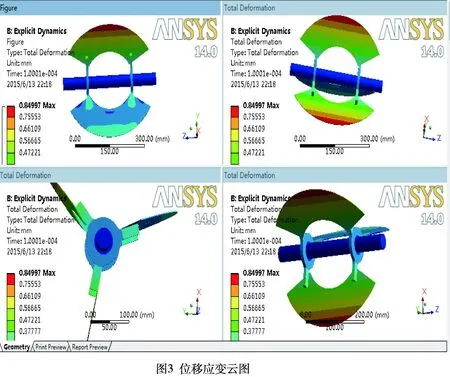

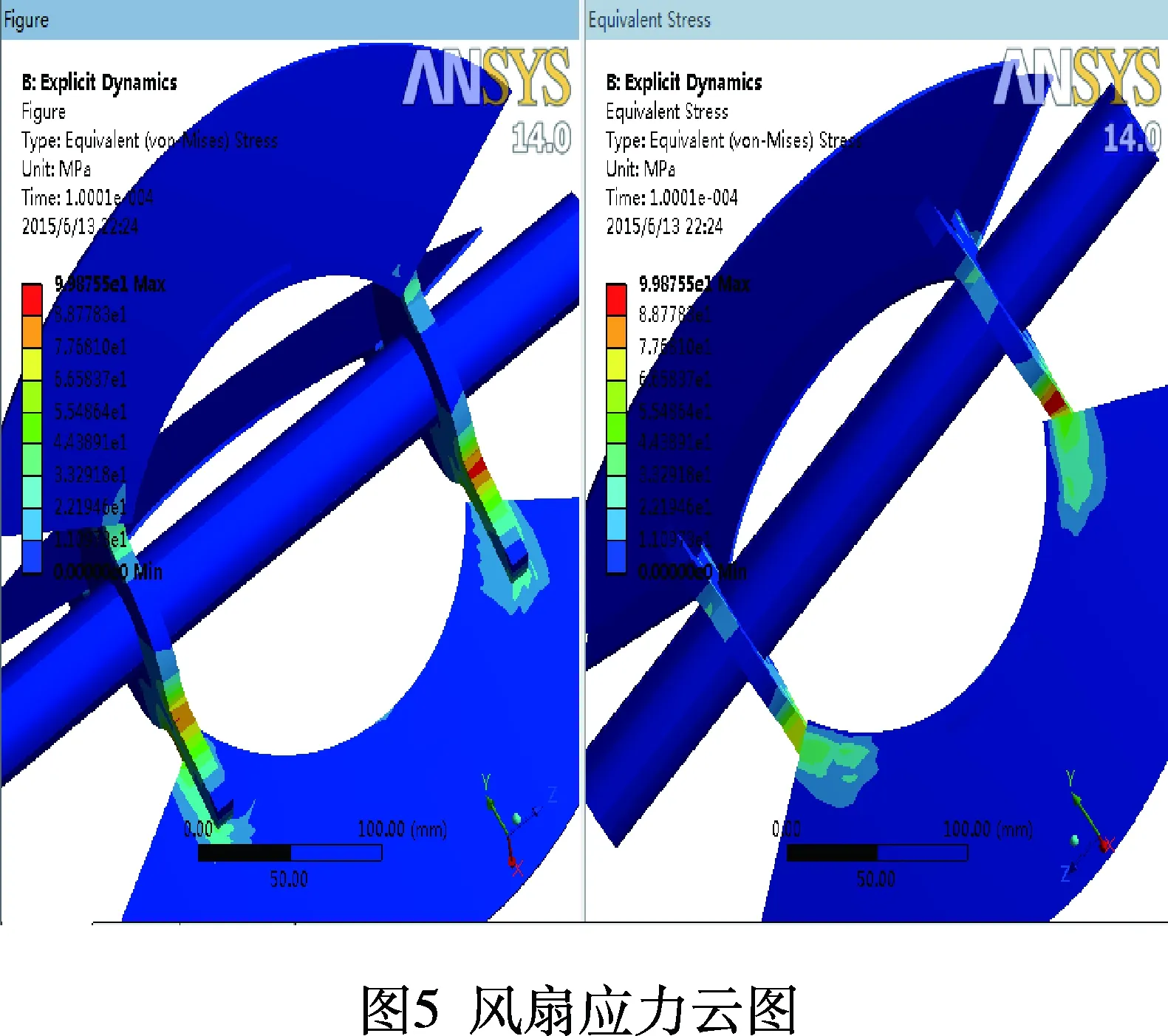

在Solution处插入Total Deformation、Equivalent Elastic Strain、Equicalent stress然后求解得到风扇的位移云图,应变云图和应力云图。

如图3为风扇的一个叶片在一个工位时的位移分布云图,风扇有一个初始的400RPM的初速度,在这个初速度下,其中两个风扇由于未跟任何物体接触所以位移沿径向均匀变化,在离轴线最远处产生最大变应应变值为0.849 97 mm。

根据出初始条件当在ω=400RPM风扇扇叶离最远端离轴线为R=202.87 mm,t=0.000 1 s的时候风扇所转动的弧长P:

据此可以得出仿真出的风扇的位移与事实相符。

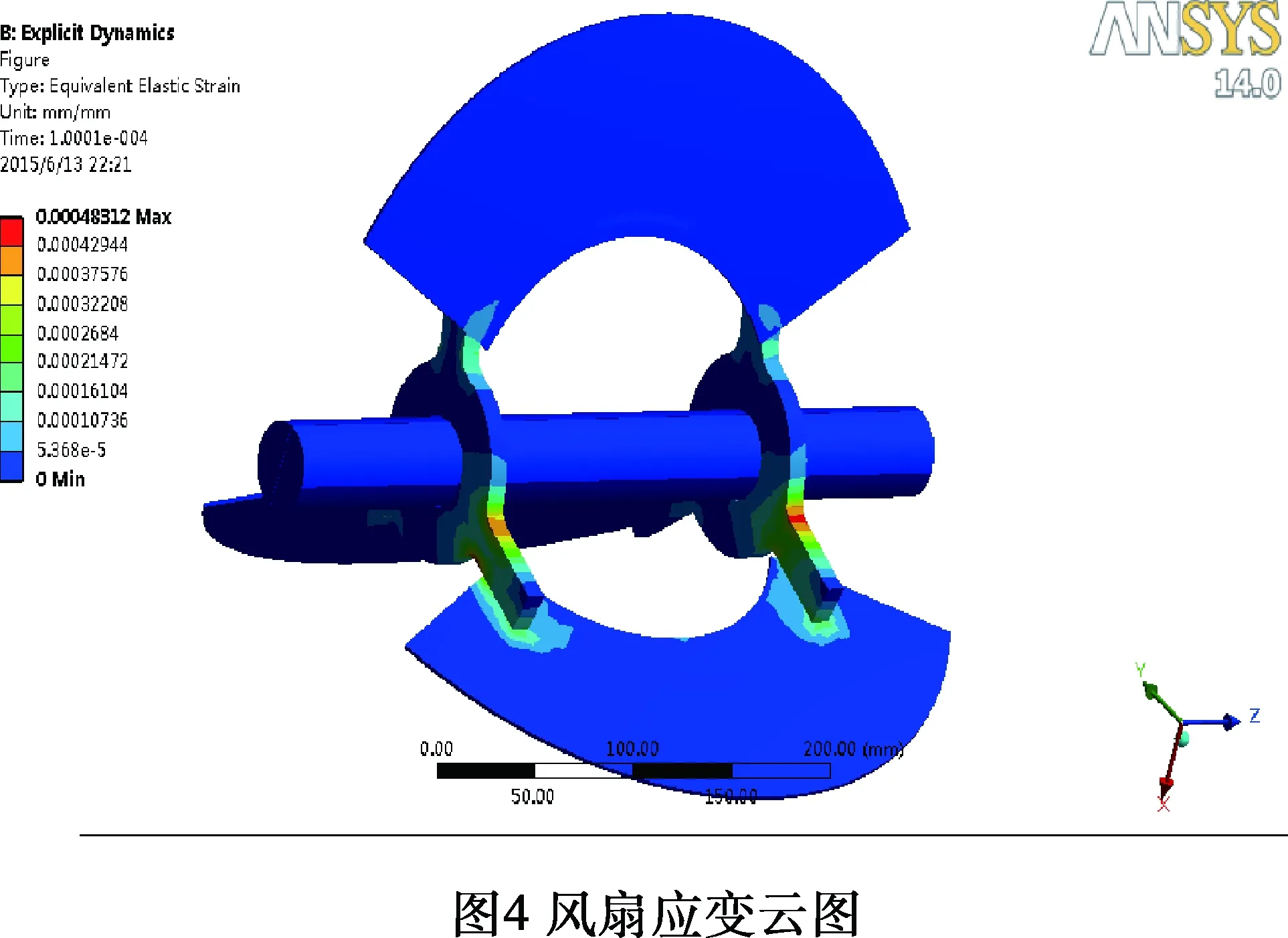

如图4可以得出,在风扇最大应变的ε=0.000 483 21在t=0.1 ms时产生于风扇支架作用沙子的扇叶相连处,图5可以看出最大应力σ=99.8 MPa在t=0.1 ms时产生在风扇支架与扇叶连接位置,与风扇连接处为拉应力,另一侧为压应力。为查数据可知,优质结构钢的的抗拉压屈服强度均在350 MPa以上,风扇支架的所受应力远小于屈服强度,所以材料不会发生屈服变形[5]。但值得注意的是,由于抛沙扇的转速较快,应力最大处集中在支撑架与扇叶连接处最大应力值为σ=99.8 MPa,该处属于材质分布相对薄弱,转子的循环运动必定会使该处处在周期循环应力的工作环境下,所以该处应该在后期进行疲劳强度分析,必要的时候进行加强设计。

4 结论

1)通过使用workbench里的Explicit Dynamic(ANSYS)模块可以较好的将风扇与沙子接触的碰撞瞬间的仿真,得到的风扇转子的位移分布云图,应变分布云图和应力分布云图,为风扇结构的设计和进一步改进做出了理论依据;2)通过分析应力云图可知,在最大进沙量情况下,风扇在该工位处的应力极值99.8Mpa,远小于优质结构钢的屈服极限,可得出抛沙铲的当前设计满足使用要求的结论;3)结合抛沙铲的情况,得出风扇最大应力产生处长期处于交变应力状况下,从中得到了最大应力值以待后期进一步疲劳强度校核。

参考文献:

[1]浦广益.ANSYS Workbench基础教程与实例详解[M].北京:中国水利水电出版社,1993.

[2]石少卿,康建功,汪敏,等.在爆炸ANSYS/LS-DYNA在爆炸与冲击领域内的工程应用[M].北京:中国建筑工业出版社,2011.

[3]黄志新,刘成柱.ANSYS WORKBENCH 14.0超级学习手册[M].北京:人民邮电出版社,2013.

[4]赵丽梅,陈伦军,张大斌,等.反击式破碎机转子的动力学分析[J].矿山机械.2012(10):70-72.

[5]白鹏伟.液压挖掘机工作装置动力学特性的研究[D].太原:山西科技大学,2013.