氧化铝超浓相输送全自动控制系统实现

2018-04-04王力

王 力

(承德石油高等专科学校 电气与电子工程系,河北 承德 067000)

在电解铝行业,电解槽需要的主要原料氧化铝通过超浓相输送的方式[1]加到电解槽上(简称加料系统)。目前,全国的铝厂基本都没有实现加料系统的完全自动化,都是人工加料。加料人员要爬到电解槽上逐个摸布袋(注:料仓上面有一个软布袋连接料仓和输送管道)确认是否加满。此种加料办法费时、费工又费力,特别摸布袋确认是否已经满了这一过程,但是手摸布袋这一过程又不敢省掉,因为氧化铝原料缺料会导致发生阳极效应。当阳极效应发生时, 电解槽电压急剧升高,对整个电解系列产生很大的不利影响;电流效率降低,影响电解各个技术指标,且使铝的产量和质量降低;破坏整个电解系列的平稳供电[2];对环境产生破坏,对资源产生浪费等。另外,电解铝生产厂家对班组的考核也使相关人员不敢懈怠。为了让工人从繁重的工作中解脱出来,同时也为了企业的无人值守大计,有必要开发一套完全自动的加料系统。

1 控制范围及控制要求

1.1 控制范围

自动加料系统控制范围如图1所示。总共3个系列9个车间,每个车间有74个电解槽。中控室在系列2和系列3之间,且处在一端。整个控制区域非常大,系列长大约1 200 m,三个系列宽度约800 m。

1.2 控制要求

自动加料自动化系统开发后,设备能够实现定时(可以在上位机上设置开始加料时间点)启动加料风机、打开进风口、定时(时间可以调整)后关闭进风口、延时后再次打开进风口、所属范围内料满指示灯全亮后确认加料完成(加料完成后不得在设定时间内自动启动加料风机),停止加料风机运行、关闭进风口。整个加料过程无人值守,所有可能出现的故障情况应能够及时准确报警并在主控室利用声音报警提醒检查。

2 电气控制系统结构及解决思路

从图1中可以看出,控制范围非常大,超出一般总线控制能力。最终确定通过组建光纤环网把加料相关PLC控制系统链接起来接到中控室,通讯方式采用工业以太网。网络走向示意图如图2所示。共3个系列9个车间,每个车间用一套PLC实现加料系统的自动化控制,主要控制设备有风机、阀门等,主要检测参数有电流、压力、阀门开度等模拟量。考虑到系统规模和用户使用习惯,最终采用AB公司的RSLogix 500系列PLC。

控制系统核心难点是如何准确判断电解槽上氧化铝料箱的料位是否满。本控制系统总共需要72个料位传感器,如果采用常规的料位传感器,在现场实际工况下(高温、强磁)能够准确测量的传感器都非常昂贵,这是远远超出厂家预算的。现在国内电解铝自动加料系统基本都没有实现完全自动化的主要原因是没有合适的稳定判断料位是否已满的传感器。如何在有限的预算下实现料位的准确测量,经过现场的仔细试验和方案论证,最终通过自己研发的一种传感器实现了稳定可靠的测量,且成本低廉,用户完全可以接受。此传感器在测试阶段还有现在运行阶段,测量效果都非常理想,在稳定性和可靠性上都完全达到用户要求。

3 上位监控系统软件设计

本自动化控制系统的所有功能在上位机上体现出来,因为是完全自动化的,如果正常运行,是不需要人工干预的。系列1车间监控主界面如图3所示。

由于风机是一用一备的,程序默认每隔一个月使一号风机和二号风机轮换一次。但是主界面仍然把风机手动切换画面放上了,以备某个风机出现故障后手动切换。

程序根据超浓相管道的出口压力实时调整风机出口阀门的开度,保证氧化铝粉料的快速正常流动。

系统考虑到各种故障出现的可能性,设置了手动启动和手动停止按钮,以备特殊情况下能够手动启动和停止系统。但此处的“手动启动”按钮只要点一下,就按照启动顺序自动调整阀门和启动风机,“手动停止”也是一样,只需按下“手动停止”,就会按照停机工艺逐步关闭阀门,到时间关闭风机。也设置了“手调阀门快速停机”按钮,通过手动设置阀门关闭情况,来快速停止系统。

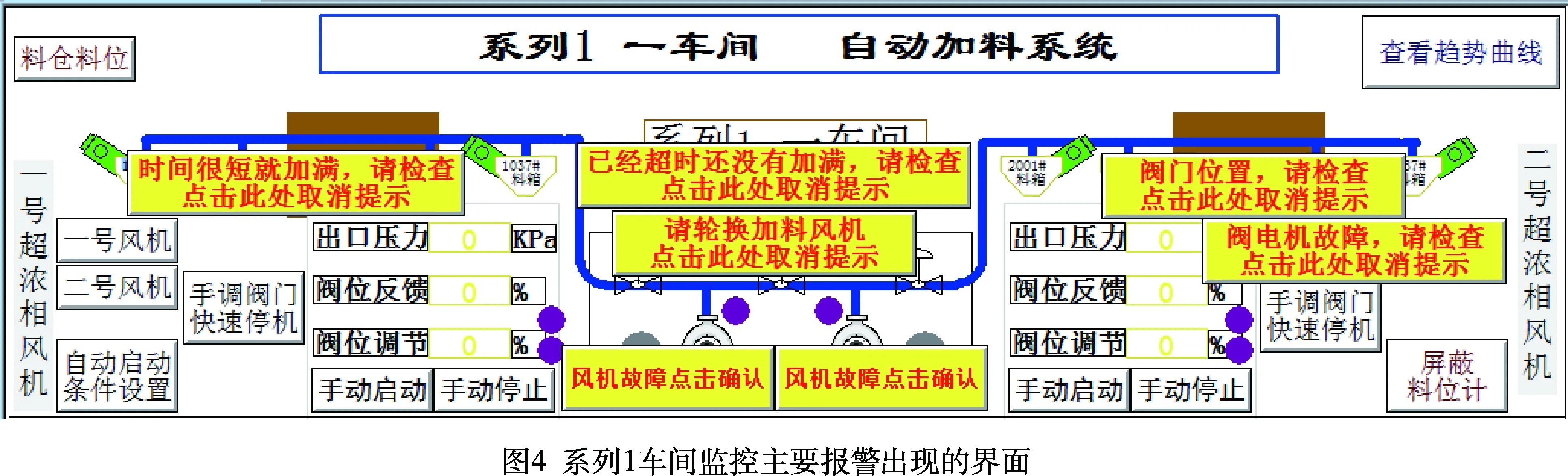

系统在调试初期,料位计不是很好使,因此设置了“屏蔽料位计”按钮,料位计调试好之后这个按钮基本就没有用了。后来发现,正常时所有料位计都显示满位后就会自动停止加料,此时由于特殊原因需要风机继续运行,就可以通过“屏蔽料位计”实现。因此,这个按钮到最后也保留了下来。当系统某个环节出现故障时,通过主控室的声音提示相关人员,在界面上也把相应故障显示出来。如图4所示。出现报警就是红黄闪烁状态,以醒目的方式指出报警位置。

能够实现完全自动化,相关的运行参数必须设置好。这里需要设置的主要参数如下:

1)加料时间的设置。正常4个小时加料一次。本系统设置了12个时间,可以做到2个小时加料一次。核对好PLC系统时间之后,通过设置加料时间就能够到点准时加料。目前设置的是2点、6点、10点、14点、18点、22点准时加料。后面有6个22点整加料是为了和前面的时间重合,使后面6个加料时间设置不起作用。本系统设置方式非常灵活,可以设置一天内的任意时间为加料时间。

2)报警和限定性设置。全自动运行,异常情况及时报警是设备可靠运行的保证,因此,相关的报警条件可以设置。同样,其他的限定性设置也要根据具体情况进行设置。比如,电动阀有的就不能开到100%,一开到100%就会出现卡住的现象,因此这里根据实际情况来设置阀门的开到位开度和关到位开度,这样能够有效地保证电动阀的开关自如,避免卡住现象发生。具体参数设置如图5所示。

4 结束语

目前,由于铝价一直徘徊于低位,大多数铝厂日子都不太好过[3],因此,很多铝厂都在挖空心思降低成本。图6为此次自动加料改造的公司主控室。原来,这些监控设施都是分散在各个车间,基本一两个显示器就需要一名监盘人员,现在,满屋的监视器只配备一名监盘人员,人工成本节约近80%。从自动加料系统来说,原来每班需要12个人,现在,每班只需要4个人就可以完成,节约三分之二人工成本。本自动加料系统已经运行几个月了,运行效果良好。此自动加料系统的投入使用,在提高产品质量以及节能降耗方面、减员增效方面作用明显,同时也为电解铝生产企业更好地实现现代化控制提供了一个很好的成功案例[4]。

参考文献:

[1]杨晓军, 梁冶.电解铝厂氧化铝浓相输送技术应用实践与改进[J].轻金属,2004(8):28-30.

[2]刘建新. 浅谈铝电解生产中阳极效应的危害性[J].冶金丛刊,2005(4): 41-44.

[3]薛璇. 铝在囧途[J].中国有色金属,2014(11):26-34.

[4]王力. 水箱静置自动化生产线的实现[J].制造业自动化,2013(2):129-132.