惠新大道跨东江大桥16#主墩双壁钢围堰关键施工技术

2018-04-04叶洪兵刘成钢李洪松

叶洪兵,刘成钢,李洪松

(中建三局基础设施工程有限公司,湖北 武汉 430065)

1 工程概况

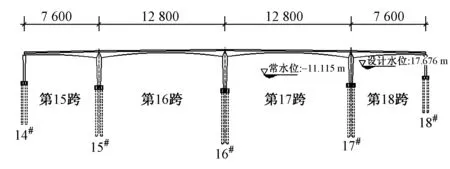

惠新大道跨东江大桥是广东省惠州市东江水系的一座大型连续刚构桥,全长约957.6 m,宽42 m。该桥上部结构采用预应力混凝土连续箱梁,共5联24跨,其中主跨采用(76+2×128+76)m(第4联)预应力混凝土连续刚构、多边形箱形墩。该桥11#~21#墩位于东江中,基础采用承台接钻孔灌注桩。15#~17#墩为主墩(如图1所示),采用左右幅分离式承台,每个墩设置2个承台,单个承台尺寸为9 m×14 m×4 m。每个承台下各设6根φ200 cm的钻孔灌注桩。16#墩承台顶面标高-1.585 m,对应东江河床面标高-1.489 m,属于深水低桩承台。

图1 惠新大道跨东江大桥主桥立面(单位:cm)

桥址范围内的主要水系为珠江水系,东江流量较大,水流速度较快,水深最大可达13.5 m,水位10.5~15.2 m。河流上中游处于丘陵地区,保持有天然残次林,下游多微丘,水土保持良好,河深坡缓,自然灾害较少。桥梁桩基础主要地层自上而下分别是砂层、卵石、强风化砾岩、中风化砾岩。

2 工程特点及施工方案

2.1 工程特点

东江大桥16#主墩承台位于桥址处东江河水中部位置,工程特点如下:

1)承台为深水区埋入式低桩长方形承台结构,钢围堰内外最大水位差可达17.5 m。

2)最高洪水位与最低枯水位之差为6.56 m,江面水位落差较大,洪水期流量达到700 m3/s。

3)围堰埋入河床覆盖层主要为砂卵石层,局部为强风化岩,从河床至设计标高下沉深度达8.6 m,围堰尺寸大(40.54 m×15.04 m×26.69 m),质量大(1 768 t),要确保钢围堰整体平稳下沉,难度很大。

2.2 施工方案

16#主墩承台选用“无底矩形双壁钢围堰”和“先桩后围堰[1]”的施工方案,即先搭设钢栈桥和钻孔平台进行钻孔桩施工,并同步进行双壁钢围堰的加工;然后待桩基施工完成后,凭借原桩基钢护筒作为导向和支撑进行钢围堰的施工。主要施工工艺流程为:

在钢护筒上焊接牛腿→搭建组拼平台→钢围堰分块制作(分80块)→原位拼装首节双壁钢围堰→安装限位系统→安装提升系统→吊起双壁钢围堰→使用千斤顶下放首节钢围堰,使之下沉自浮水面上→接高第2节双壁钢围堰→浇注刃脚混凝土,下沉至河床→焊接围堰内支撑→抽砂辅助下沉→精准就位→清理围堰内封底厚度部分的泥渣→灌注水下封底混凝土→抽水,施做承台。

3 双壁钢围堰结构

16#主墩承台围堰结构设计为矩形双壁钢围堰,承台为2个分离式承台,间距6 m,平面尺寸均为14 m×9 m,围堰平面尺寸为40.54 m×15.04 m,夹壁厚度为2.0 m,围堰内侧距承台外边1.0 m。

双壁钢围堰内外壁板均采用8 mm厚钢板,钢箱采用12 mm厚钢板焊接而成,竖肋选用120×80×12不等肢角钢,将其钉焊在内外壁体上,角钢长肢钉入壁体深度为3 mm,竖肋与壁体之间焊接为满焊。环向钢板选用16 mm厚钢板,通过环向钢板与壁体以及钢箱的焊接,将围堰分成多个隔箱形式,环向钢板的竖向分布间距根据围堰在不同深度而有所不同,从上至下由1.3 m逐渐减小为0.6 m,夹壁压舱混凝土浇筑部分环向钢板分布间距为1.5 m。斜向支撑选用100×80×10不等肢角钢,斜向支撑焊接于环向钢板上,其与环向钢板接触部分的焊接均为满焊;内支撑选用φ630×10圆钢管。双壁钢围堰平面、立面分别见图2和图3。

图2 16#主墩双壁钢围堰平面(单位:cm)

图3 16#主墩双壁钢围堰立面(单位:cm)

4 双壁钢围堰主要施工工艺

4.1 钢围堰加工及原位拼装

根据现场加工运输条件及现场拼装的起吊能力,钢围堰在岸边加工场内分节分块制作,再运至施工现场原位拼装[2]。16#主墩双壁钢围堰按设计分为5节,每节16块,制作完成后进行检查、校正、围焊。在底板刃脚上沿双壁钢围堰外侧对每个隔舱的中部焊一个阀门,在注水试验后放水;放水后,将阀门割除进行补焊。

钻孔桩施工结束后,利用钢护筒和钢管桩做支撑,焊接牛腿,并搭设 I28b 工字钢作为分配梁构成拼装平台顶面[3]。为了保证首节钢围堰拼装时标高持平,先在钢护筒与钢管桩指定位置画线,根据线位焊接牛腿。然后通过牛腿上安装工字钢垫梁精细调平,以保证拼装平台顶面水平。平台做好后,由动力舟将每块钢围堰运至现场,用130 t履带吊从围堰短边向两侧长边对称拼装。

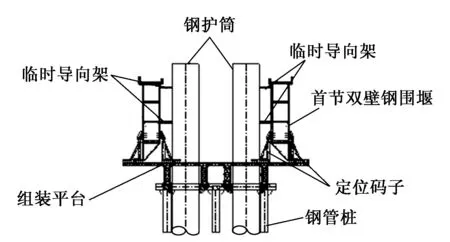

首节拼装时,由于围堰底部为刃脚段,需在支架处焊临时牛腿作为围堰支承点,同时在围堰内加焊临时支撑。采用在钢护筒外侧焊接导向架固定刃脚段上口,导向架既对钢围堰壁体拼装起到临时支撑作用,也对钢围堰垂直度进行控制。下口通过定位码子限位后与定位码子临时焊接加以固定(见图4)。通过测量仪器校检平面位置和垂直度,达到要求后,钢围堰壁板与平台底板临时焊接固定,钢围堰壁板间进行刚性连接。

图4 首节钢围堰拼装示意

4.2 钢围堰首节下放

1个主墩围堰设置6个下放点,分别位于左右幅的钢护筒上。围堰下放采用液压提升系统,在每个吊点设置额定提升力为200 t的千斤顶2台,每台千斤顶配置19根φ15.24强度为 1 860 MPa 级的钢绞线。

在钢围堰下放前对提升系统进行调试,以确定每台千斤顶都处于良好工作状态,并检测各台千斤顶伸缩行程是否一致,待检查无误后割去围堰的焊接牛腿正式开始下放。

当钢围堰下放时,先由千斤顶的下夹持器夹紧钢绞线,主顶活塞向上前进,活塞到位后夹紧上夹持器,主顶活塞继续向上前进3 cm,打开下夹持器,主顶活塞向下回缩,钢围堰下放。主顶活塞回缩到位后,下夹持器再次夹紧钢绞线,完成1次下放循环。通过液压系统使钢围堰下放到预定的位置。此外,在围堰的壁体上设置若干个水准仪,随时观察围堰下放的同步性,当发现某点的标高超过最大允许偏差时即对系统进行调整以保证围堰的平衡下放[4]。

4.3 钢围堰自浮拼装

首节钢围堰入水自浮后,浇筑压舱混凝土,下放到指定位置后,进行第2节围堰接高[5]。为了保证钢围堰下放精度,采用“导向架+导向钢管”组合导向定位系统。即第2节围堰通过焊接在钢护筒外侧的导向架固定之外,还对称布置φ630 mm长度为1 m的钢管进行水平方向限位,允许其在竖直方向均匀下沉(见图5)。首节双壁钢围堰内壁外加牛腿,与钢管焊接固定,且与钢护筒间存在30 mm的空隙。当围堰垂直下放不发生左右偏移时,钢管不受力;当围堰发生偏移时,钢管会紧靠在钢护筒上产生受力,防止围堰继续偏移。为了使钢管受力不发生变形,在其内壁等间距焊接4块等直径圆形钢板作为支撑。这种方法既有效地防止了钢围堰在强涌潮下发生偏移,对控制下放精度起到了关键性作用,又避免了施打定位桩的工序。接高围堰第3,4,5节时均采用组合导向系统。

图5 第2节围堰接高示意

4.4 双壁钢围堰着床和辅助下沉就位

当围堰整体下沉到承台顶标高时,围堰底部刃脚会触碰河床,在着床后由于河床起伏变化,会影响钢围堰的平衡。因此,首先采用探测仪器提前对河床表面情况进行摸查,发现障碍物及时清理,使围堰内外的河床面大致水平[6]。施工过程中发现16#主墩双壁钢围堰下面存在较大石块(达70 m3左右)以及施工不慎掉落的工字钢,无法利用抓斗等设备直接去除。对于体积较小的石块,利用绳锯对障碍物进行水下切割,效果很好。对于体积较大、较硬的石块,将冲击钻改装为扁平钻头,利用扁平钻头对石块的冲击力切割石块,再利用抓斗成功将碎石清理出去。工字钢的取出方法则是先抽砂然后派遣专业潜水员采用水下切割技术,将工字钢切割成多截再打捞上来。

钢围堰着床稳定后,继续向围堰内注水或混凝土压舱下沉,并开动空压机吸泥抽沙辅助下沉。另外,启动泥浆套系统将事先配置的优质泥浆均匀注入围堰外壁四周,在围堰与覆盖层间形成一层泥浆隔层,以减小围堰在覆盖层内下沉的侧摩阻系数。如下沉困难,可派专业潜水员装备水枪下水,在刃脚处高压射水以破土下沉。钢围堰下沉就位后,用型钢将围堰与钢护筒焊接固定[7]。

4.5 钢围堰水下混凝土封底施工

在双壁钢围堰顶利用工字钢搭设水下混凝土浇筑平台,布置水下混凝土封底用导管,导管布置7个固定点进行封底,1根流动。在双壁钢围堰内上、下游位置先布置2个导管点,浇筑时首先批料封底,接着连续不断地进行混凝土浇筑。封底混凝土大部分通过前7根导管来完成,第8根导管作为流动导管使用。其灌注顺序从低处至高处逐个进行,同时从周边至中间,避免基底浮浆集中在基础边缘,以稳固双壁钢围堰,预防双壁钢围堰向河中心滑移[8-11]。

5 主要创新点

1)组合导向定位系统:①在首节钢围堰拼装时,保证临时拼装平台水平的情况下,采用“导向架+定位码子”组合定位系统,即首节钢围堰上口通过导向架焊接在钢护筒上,下口通过焊接在平台横梁上的定位码子限位。因此导向架既对钢围堰壁体拼装起到临时支撑作用,也对钢围堰垂直度进行控制,保证其精准水平。②在首节钢围堰下水自浮并接高第2节时,采用“导向架+导向钢管”组合导向定位系统。即第2节围堰通过焊接在钢护筒外侧的导向架固定,自浮于水中的首节钢围堰内壁布置φ630 mm长度为1 m的钢管进行限位。其原理是,钢管与钢护筒外壁间存在 30 mm的空隙,在接高过程中,下部围堰不发生偏移时,钢管不受力;当围堰发生偏移时,钢管会紧靠在钢护筒上产生受力,防止围堰继续偏移。既有效地防止了钢围堰在强涌潮下发生偏移,保证其自由、精准下放;又避免了施打定位桩的工序,简单可靠,节约了施工成本。

2)江底大体积障碍物水下破除。围堰下放前,通过探测仪器发现围堰着床部位存在体积较大的石块、工字钢等障碍物,阻碍围堰下沉至设计标高,必须进行清除。实践证明:①对于体积较小的石块,利用绳锯对障碍物进行水下切割,效果很好。②对于体积较大、较硬的石块,必须先破碎,利用扁平钻头对石块的冲击力切割石块,破碎效果很好。③特殊情况下,当钢围堰着床后才发现有埋入砂卵石地层中的工字钢等型钢,此时已压在钢围堰下,应先在型钢对应位置处抽砂使其松动,然后派遣专业潜水员水下打捞。型钢过长时,可采用水下切割技术,将工字钢切割成多截再打捞上来。

6 结语

本文所述惠州大道跨东江大桥16#主墩双壁钢围堰施工,通过先搭设钢栈桥和钻孔平台进行钻孔桩施工,并同步进行双壁钢围堰的设计与加工,合理利用了工期。钢围堰施工期间,利用桩基钢护筒作为支撑,采用组合导向定位系统限位,在拼装平台进行对称拼装,采用千斤顶起吊系统下放,充分控制了钢围堰下放精度。设备简单,受力明确,操作方便,下放顺利,安全性高。着床前先清理河床表面障碍物,启动泥浆套系统将事先配置的优质泥浆均匀注入围堰外壁四周,在围堰与覆盖层间形成一层泥浆隔层,再结合空压机抽砂及水枪破土,使围堰顺利下沉、精准就位。实践证明,该桥16#主墩双壁钢围堰施工工艺可行,安全可靠,操作方便,易于周转,经济效益高,对类似桥梁深水区低桩承台双壁钢围堰施工有借鉴意义。

[1]杨永伟,戴桂华,徐阳,等.张花高速酉水大桥5号主墩深水双壁钢围堰施工技术[J].公路工程,2013,38(5):193-198.

[2]赵兴寨,张斌斌,刘蓓.襄樊汉江五桥双壁钢围堰分层分块施工技术[J].铁道建筑,2011,51(12):31-32.

[3]付彦生.灵江特大桥41#墩矩形双壁钢围堰施工技术[J].铁道建筑,2008,48(4):15-16.

[4]刘校峰.鹿山大桥深水承台双壁钢围堰施工技术[J].公路,2012(6):78.

[5]丛义营,孙晓荣.双壁钢围堰精确下放技术[J].铁道建筑技术,2015(5):45-48.

[6]周达培.湘潭湘江四桥双壁钢围堰设计与施工[J].中外公路,2006,26(4):147-150.

[7]宋清华,唐衡,林道锦.嘉绍大桥主墩双壁钢围堰施工技术[J].桥梁建设,2012,42(4):100-106.

[8]王红伟.钦防铁路茅岭江特大桥主墩双壁钢围堰施工技术[J].铁道建筑,2015,55(5):36-37.

[9]马学峰,龚志刚,揣国新等.钱江四桥主墩双壁钢围堰设计与施工[J].桥梁建设,2004,34(1):50.

[10]严朝锋.南宁枢纽工程邕江特大桥岩石层深水基础施工技术[J].铁道建筑,2017,57(5):48-50.

[11]徐建中.石良角浔江特大桥双壁钢围堰设计与施工[J].铁道标准设计,2006,48(7):52.