海上气井环空带压地面检测诊断技术

2018-04-03张喜明樊建春刘迪刘书杰吕宁贻梁政伟文敏

张喜明,樊建春*,刘迪,刘书杰,吕宁贻,梁政伟,文敏

1 中国石油大学(北京)机械与储运工程学院,北京 102249

2 中海油研究总院,北京 100027

0 引言

随着我国海洋油气发展规模的扩大,天然气井因油套管失效穿孔、封隔器退化而造成的环空带压问题日益突显[1-2]。环空带压轻则影响天然气产量、降低采收率,重则挤毁井筒管柱、造成井喷等灾难性事故,已成为危及海上天然气井开发生产安全的首要问题[3-6]。

1991年,A. J. Adams建立了密闭环空内流体热膨导致的环空压力计算模型[7]。1999年,N. Somei最早对天然气在环空水泥环中的运移行为进行了系统性实验研究[8]。2001年,路易斯安娜州大学A. K.Wojtanowicz等人在前人的研究基础上,归纳了5种环空带压类型,并建立了系统的天然气经过水泥环渗流—环空保护液中运移—井口聚集过程的机理模型[9-14]。随着环空井口压力计算模型的完善,研究人员发现:单一的环空井口压力监测数据不足以支撑对环空带压井安全状态的评价,逐渐提出了多参数监测方法,开发了相关的井口压力、泄压流量等监测设备,如挪威Scanwell公司的井完整性监测系统[15-17]。结合环空压力预测模型和环空井口压力恢复早期阶段的监测数据,Tony Rocha-Valadez等人实现了环空带压井动态风险分析[18-19]。国内学者高德利[20]、杨进[21]、张智[22]等人分别从环空井口压力计算模型、环空带压井管理和环空带压预防的角度对气井环空带压问题进行了相关研究。然而,以上研究主要集中在技术套管或表层套管的环空带压问题。而因生产管柱泄漏、封隔器失效等原因造成的“A”环空带压机理尚不清晰,缺乏有效的检测、诊断技术。同时,国内尚无可用于现场检测的环空带压井检测诊断系统。

本文首先阐述了考虑温度影响的生产管柱和“A”环空压力剖面计算模型。在此基础之上建立了基于井筒压力分布的井下管柱泄漏地面定位模型。同时,研制了适合海上环境的综合压力、流量、温度、液位及环空气体组分参数的环空带压地面检测诊断系统。为了验证系统的诊断功能,开展了海上气井环空带压现场试验。建立了生产管柱泄漏位置与“A”环空井口压力之间的定量关系,明确了生产管柱泄漏导致“A”环空带压的机理。最后提出了引入环空液面位置监测数据作为环空带压评价的指标及其原理。为海上气井的完整性管理、修井及采气作业安全控制提供技术支撑。

1 环空带压井气体泄漏途径

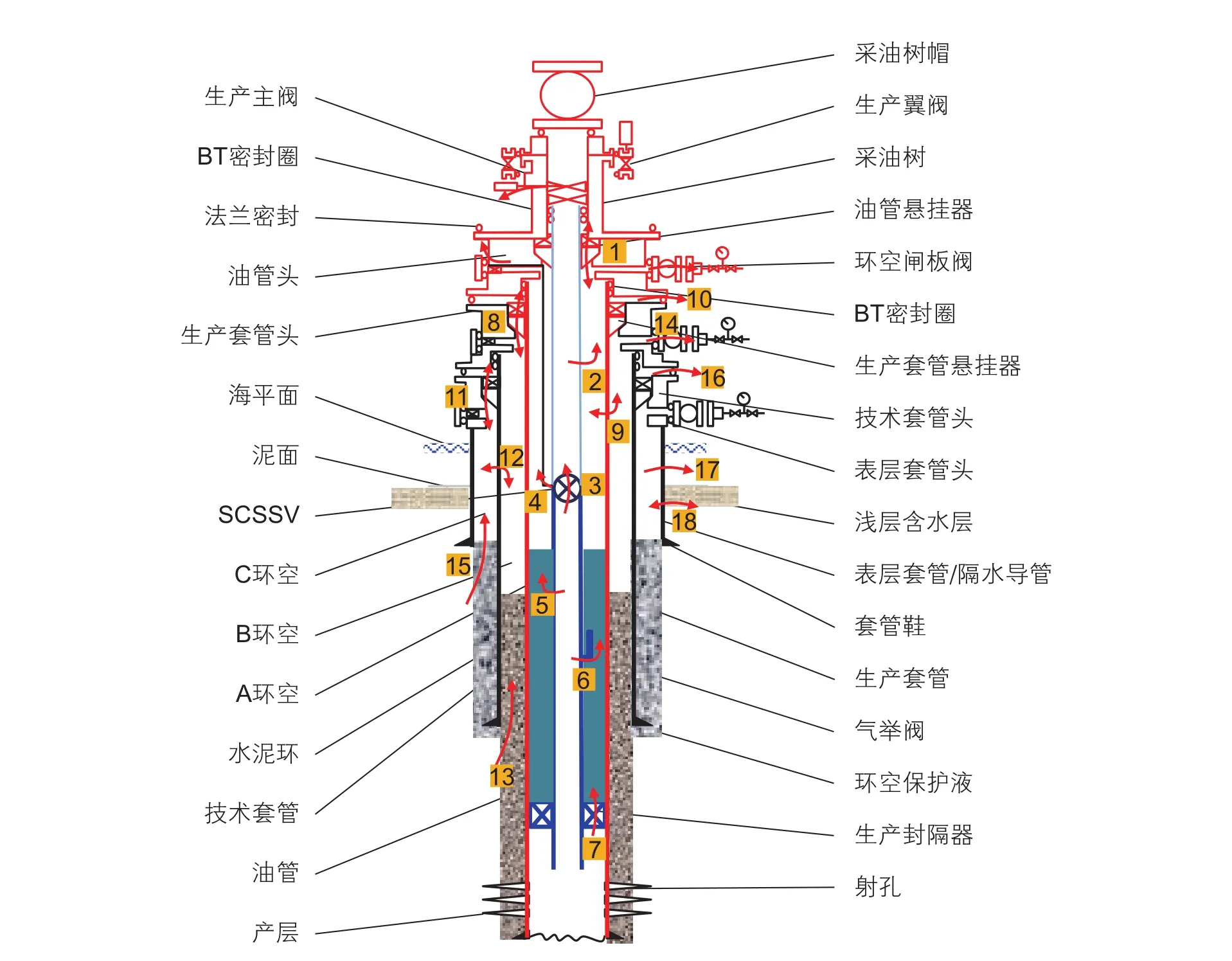

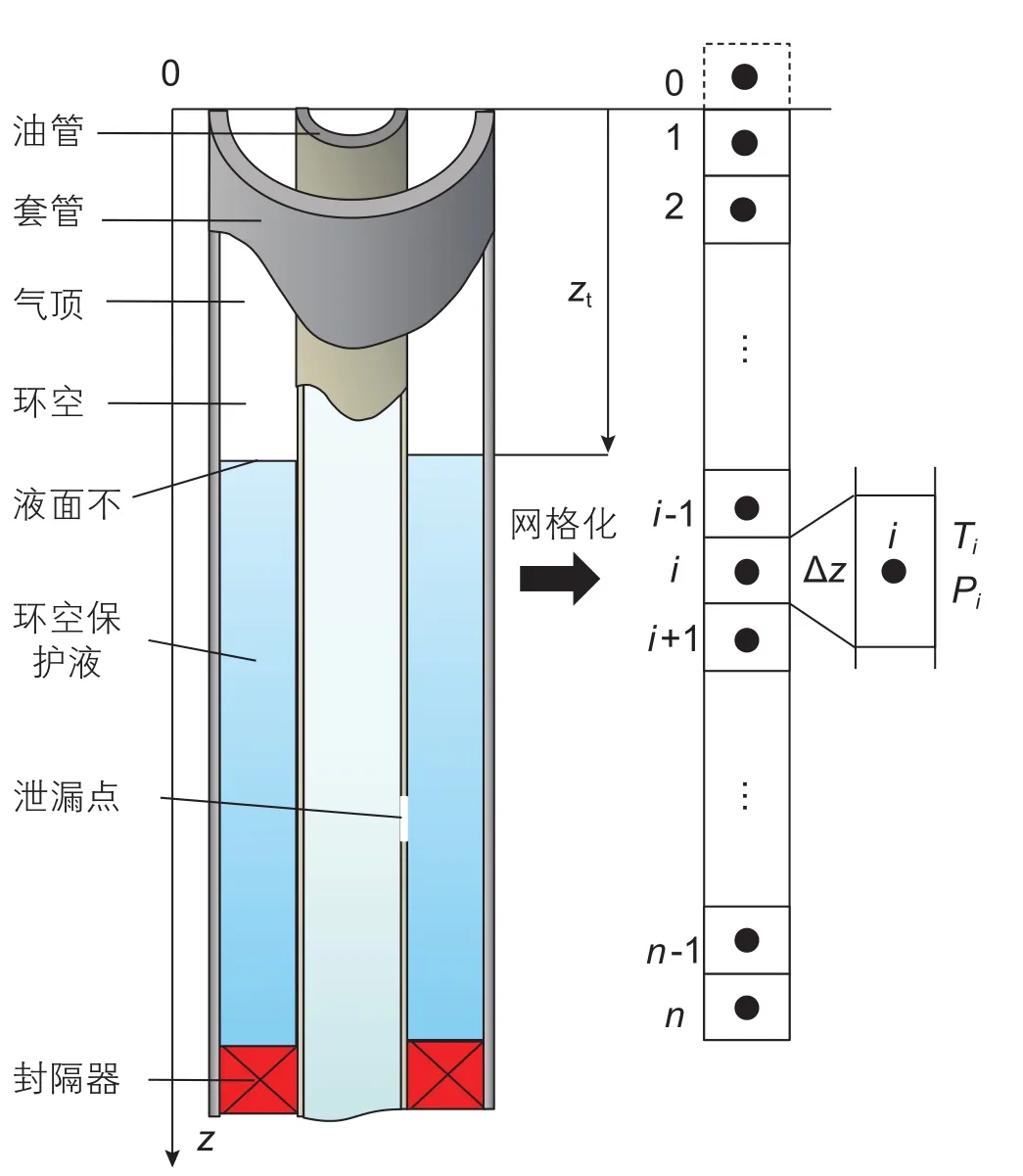

图1所示是海上气井典型井身及生产管柱结构。按照井筒由内到外的顺序,依次是生产管柱、生产套管、中间技术套管(1~3层,视井深和地层情况而定)、表层套管/隔水管。相邻两个管柱之间环形空间称为环空。根据环空的位置,其分为生产套管环空(A环空)、中间套管环空(B环空)和表层套管环空(C环空)[23]。环空顶部通过油/套管悬挂器和油/套管头与外界大气环境隔离,环空底部通过生产封隔器/水泥环与井底油气环境隔离。因此,在井筒结构完好状态下,井内/地层气体无法进入到环空中。

图1 井身及生产管柱结构图Fig. 1 Well and production string structure

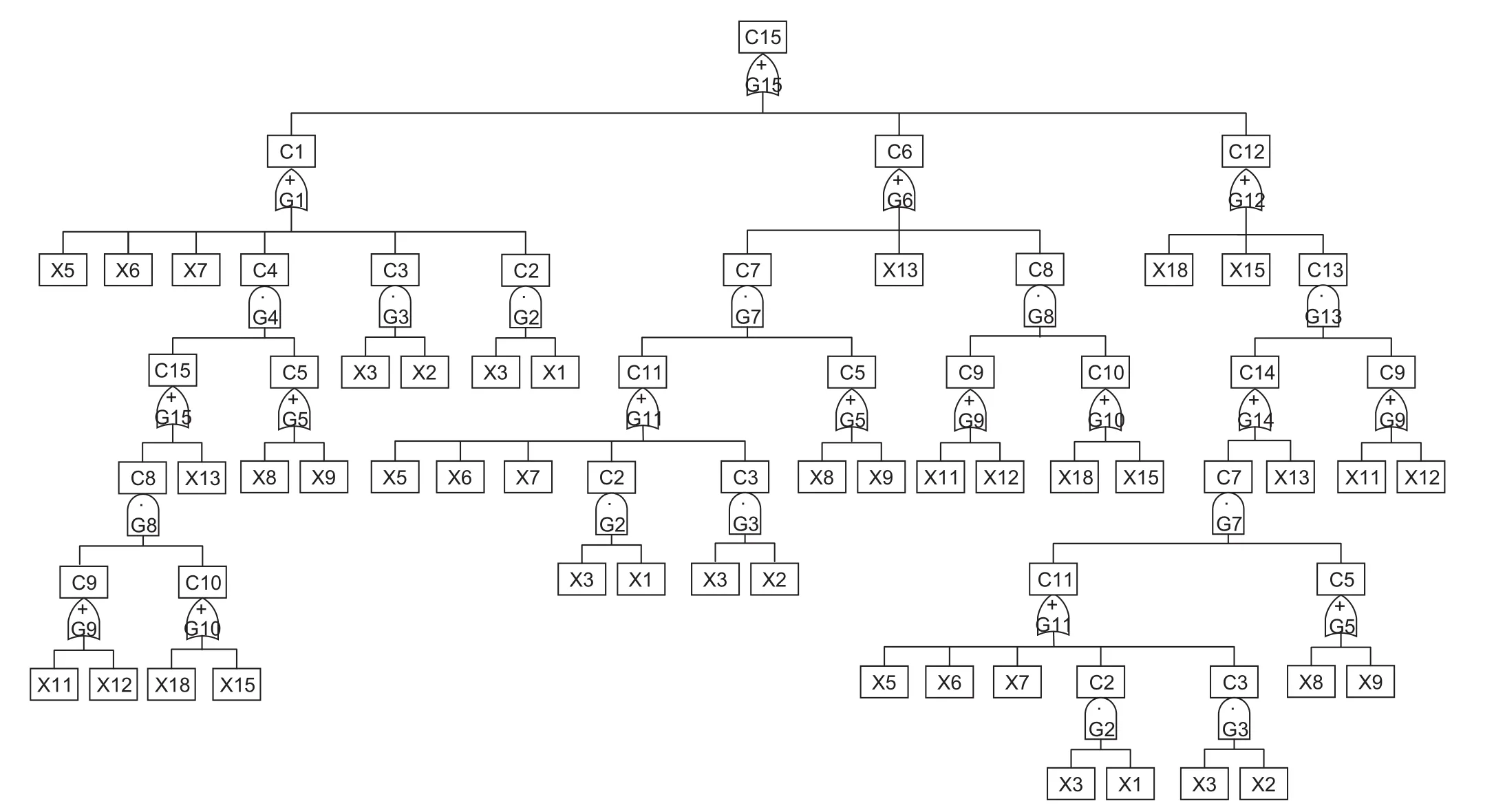

井筒结构失效会使天然气突破物理屏障无控制地流入浅层地层、海水或地表。NORSOK Standard D-010定义了井安全屏障为一个或几个相互依附的安全屏障元件的集合,以确保地层中的天然气可控地开采到地面[24]。如图1所示,初级井安全屏障主要包括蓝色部分井筒元件:生产封隔器、井下安全阀(Subsurface Safety Valve,SCSSV)和井下安全阀下部生产管柱;次级井安全屏障主要包括红色部分井筒元件:采油树本体、生产主阀、生产翼阀、环空闸板阀、油管头、油管悬挂器、生产套管悬挂器、生产套管和生产套管水泥环[25]。初级安全屏障失效会导致A环空带压。进入到A环空中的气体突破次级安全屏障会导致B环空带压。因此,可将安全屏障元件失效作为基本事件分析气井安全屏障失效形式。选择环空带压为顶部事件,考虑了多个环空连通的情况,至上而下地深入分析,建立如图2所示的气井环空带压事故树,各事件符号含义如表1所示。

运用布尔代数法对环空带压事故树进行简化处理,共得到54个割集,即造成环空带压的54种油气泄漏途径。进一步简化,共得到{X5},{X6},{X7},{X13},{X15},{X18},{X1, X3},{X2, X3}共8个最小割集。事故树的最小割集代表事故发生最低限度基本事件的组合,从最小割集可以看出生产管柱组件发生泄漏是造成环空带压的最主要因素,开展环空带压井生产管柱泄漏诊断十分必要。

2 环空带压诊断原理

天然气井完井后,在稳定生产状态下,各环空井口压力应该是0。或者泄去因热膨胀引起的环空压力之后,关闭环空井口闸阀,在同样稳定生产状态下,环空井口压力应该继续保持为0。如果关闭环空井口闸阀后,环空井口压力上升甚至恢复为泄压前压力水平,这种现象叫做环空带压[11]。环空带压诊断首先需要甄别环空压力的来源,排除因井筒受热膨胀引起的环空井口压力升高。其次,对于天然气突破井筒结构单元泄漏到环空中导致的环空带压问题,为了评价环空带压的风险等级,制定控制措施,需要确定环空压力的来源,判断失效的井筒元件,定位发生泄漏的位置。

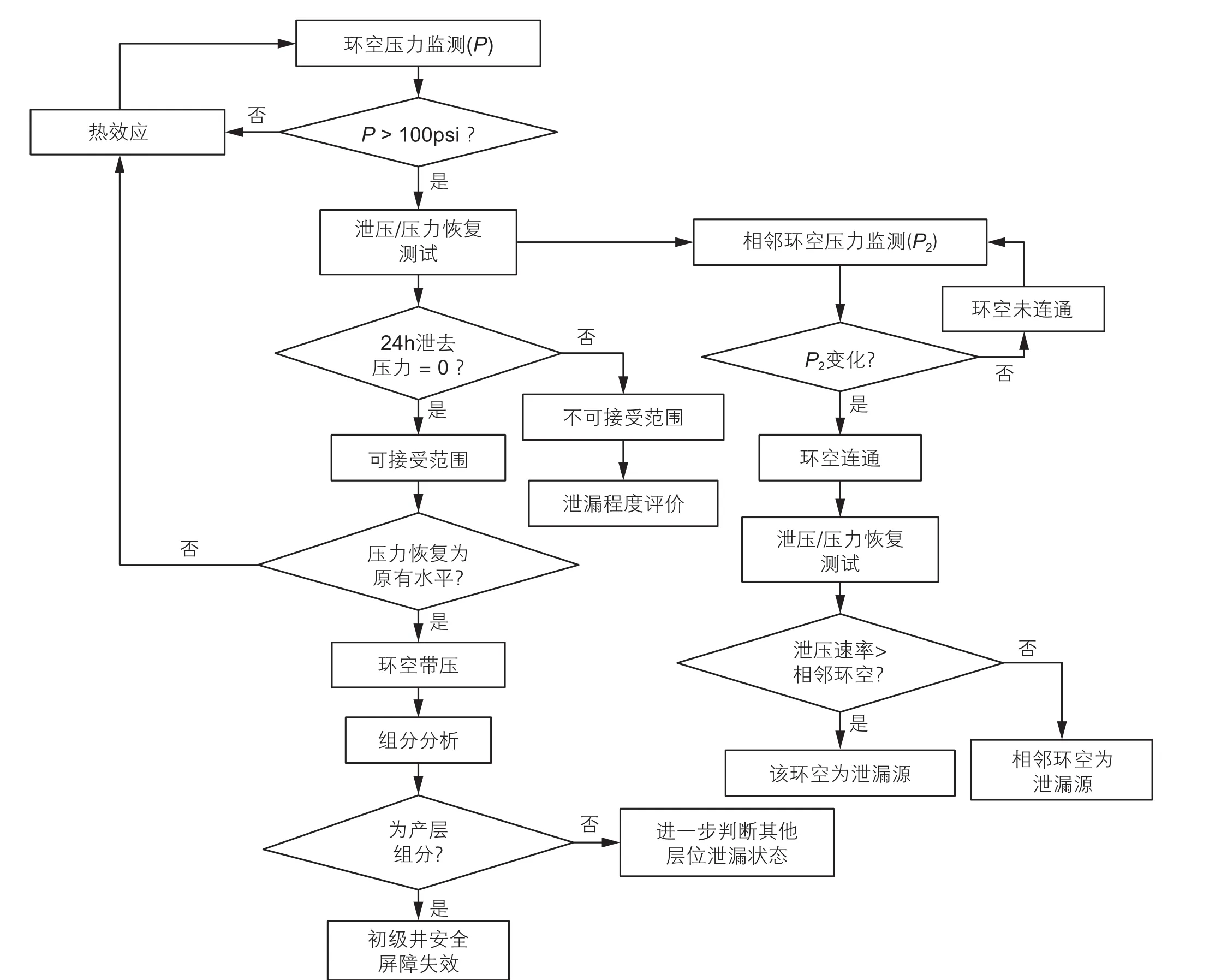

2.1 环空压力来源诊断流程

API RP90指出:当环空井口压力超过环空最大允许井口操作压力(MAWOP, Maximum Allowable Wellhead Operating Pressure)时,该井需要进行环空泄压-压力恢复测试。根据泄压过程压力随时间的变化特征及是否恢复至泄压前压力水平判断该井是否发生环空带压。而该测试流程无法确定发生泄漏的井筒元件。为有效分辨环空压力来源,参考上文归纳的环空带压井气体泄漏途径,本文在API RP90的基础之上,引入泄压气体组分分析,结合环空泄压-压力恢复数据,判断环空压力的来源,诊断过程如图3所示。

2.2 井下管柱泄漏地面定位原理

根据压力平衡原理,当井下油、套管柱发生泄漏时,在稳定状态下,泄漏点处相邻的两根管柱内部压力应该相等。反之,依据井口检测参数及井身结构等数据可分别建立相邻管柱压力剖面,通过计算可得出二者压力平衡的位置,则可确定出管柱泄漏的位置。如图4所示,当生产管柱发生泄漏时,在油压和套压稳定的状态下(没有产量调节和环空泄压操作),分别建立生产管柱压力剖面和“A”环空压力剖面。二者的交点即环空压力和油管压力的平衡点即为泄漏位置。

表1 井筒安全屏障失效事件Table 1 Failure control of safety barriers

图2 环空带压事故树Fig. 2 Fault Tree Analysis( FTA) for SCP

3 井下管柱泄漏地面定位模型

根据以上分析可知,井下管柱漏点定位的关键在于通过井口检测数据和井身信息找到相邻两个管柱内压力的平衡点。本节分别建立了井筒温度、压力分布计算模型。由于二者沿井深方向是非线性分布的,不能通过公式反推压力平衡点的深度,所以提出了一种迭代算法。

3.1 井筒温度分布模型

在天然气从地层流到地面的过程中,热量会依次通过油管、套管、套管环空、套管、水泥环,从井筒内的流体传递到地层中。基于Ramey和Hasan-Kabir模型,忽略竖直方向上的热量传递,假设生产管柱内流体与第二接触面(水泥环与地层之间接触面)之间的传热为稳态传热,从第二接触面到井筒周围地层中传热为非稳态传热。根据能量守恒定理,对于井筒内dz长度的微元体有如下微分方程[26]。

式中,P为井筒内压力,MPa。CJ为Joule-Thompson系数。Cpm为井筒液体平均比热容,J/(kg·K)。g为重力加速度,kg/s。θ为井斜角,弧度。基于以上方程,Hasan-Kabir根据传热学知识,结合大量实验数据,经过一些列推导,得出以下井筒内流体温度计算公式[27]。

式中,Th为地层温度,K。A为油管横截面积,m2。参数φ代替流体动能改变项和焦耳汤姆逊效应项。当气井产液量Gt<2. 27 kg/s时,φ=0。其他条件下φ通过下式计算[28]。

图3 环空压力来源检测诊断流程图Fig. 3 Diagnostic flow chart of SCP

在井筒稳定条件下,生产管柱内流体传递到套管环空的热量与流体传递到第二接触面的热量相等,进而可计算出环空温度为

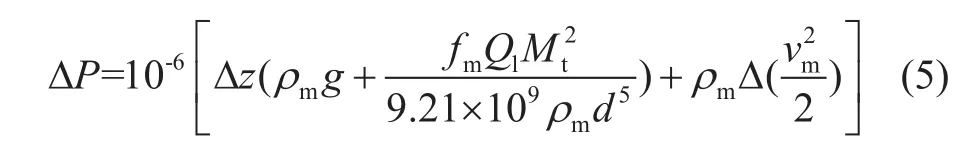

3.2 井筒压力分布模型

天然气井生产后期会伴随地层出水问题,产气在井下管柱内的流动方式为气液两相流动,其流动型态可分为泡状流、段塞流、扰动流和环状流。Hagedorn和Brown在实验基础之上建立了垂直管内气液两相流动的压降计算模型[29]。该模型利用Ros提出的无量纲准则数,通过图形法计算有效空隙率,进而得到混合物的有效密度。Hasan和Kabir通过对垂直管流中气液两相流的流型转变的机理分析,给出了不同流动阶段各相的密度、速度计算公式[30-31]。由此得出深度为∆z的井段井筒内的压降计算公式为

图4 基于压力平衡原理的管柱泄漏地面定位原理Fig. 4 Location principle of gas well based on the theories of pressure equilibrium

式中,d为井筒管柱内径,m。Q1为产量,Nm3/d。对于环空内的气体,没有泄压等操作时,处于静止状态。根据机械能量守恒定律,对于长度为dz的环空,有以下平衡方程

式中,气体密度可通过气体状态方程计算

对液面上部环空,积分式(7)可得

对液面下部环空,任意深度z处,环空压力是液面处压力Pct与液柱压力之和,即

3.3 井下管柱泄漏地面定位迭代计算模型

根据2.2节中井下管柱泄漏地面定位原理可知,建立生产管柱和环空压力剖面后,即可通过反推二者平衡点对应的深度来确定漏点位置。由于井筒温度、压力沿井深方向是非线性分布的,所以提出了井下管柱泄漏位置迭代算法。

如图5所示,将井筒沿垂直方向均匀划分为若干深度为∆z的井段单元。当深度∆z取合适大小时,可假设每个井段内介质的温度和压力等参数相等。根据在地面检测到的井口温度和压力等参数,利用式(2)、式(4)、式(9)能够分别计算该∆z井段生产管柱和环空底部的温度和压力。依次往复分别计算出每个井段底部的压力和温度,进而可计算出全井的温度和压力分布。当计算至生产管柱中的压力等于环空中压力时,可认为该深度为泄漏点深度。初始条件:井筒首段单元的温度、压力等于地面检测的井口温度、压力。根据气体状态方程,气体的温度和压力是相互作用的,需要联立求解。为了简化计算过程,建立如图6所示的迭代法求解过程。首先,假设计算井段内油管/环空中流体的压力。然后,据此计算该井段內流体的其他热物性参数,进而计算出流体的温度。最后,计算出新的流体压力,判断该压力和假设压力的关系。如差值在工程允许范围内,则可接受。如若差别较大,则重新假设压力继续计算,直至符合要求为止。如此循环,最终可计算出全井油管/环空的压力剖面并找出平衡点。

图5 泄漏定位计算井筒网格划分Fig. 5 Computational grid in the tubing and annulus

图6 管柱泄漏位置计算流程图Fig. 6 Flow chart of the calculation for leak locating

4 环空带压检测诊断系统开发

工欲善其事必先利其器,为了诊断海上气井环空带压问题,需要开发适合海洋平台实际环境的气井环空带压地面检测诊断系统。环空带压检测诊断系统需要具备两方面功能:环空压力来源诊断和井下管柱泄漏点定位。根据上文建立的诊断模型的求解条件,诊断系统需要检测环空泄压/压力恢复过程中压力、温度和气体流量的变化。同时,还需要检测泄放出流体的组分和环空液面的位置。

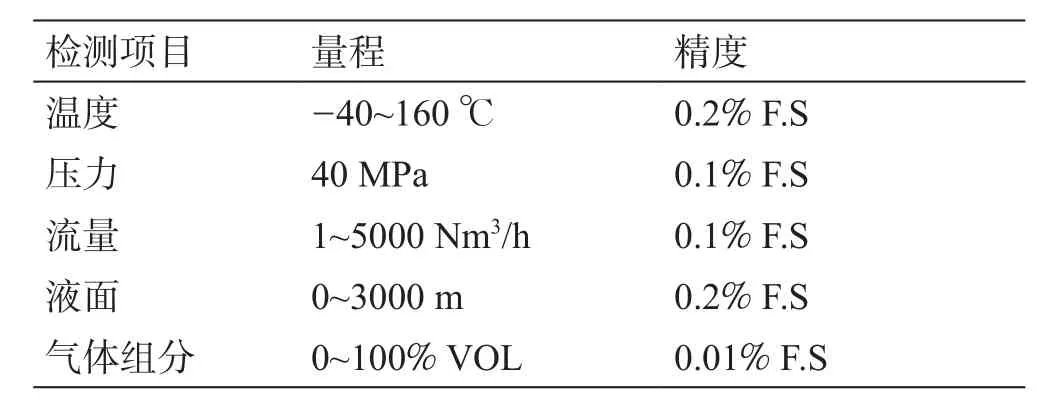

环空带压检测诊断系统由硬件和检测诊断软件两部分组成。图7是环空带压检测诊断系统的硬件组成图。主要包括环空液位声波检测模块和环空流体检测模块。考虑井场实际情况和各检测模块的工作特点,环空液位声波检测模块安装在井口油/套管头上,而环空流体检测模块放置在井口附近位置,两者之间通过耐高压天然气专用软管连接。系统设计了3个检测气路,以检测“A”、“B”、“C”3个环空是否有连通的情况。3个气路均能够检测环空液位深度、环空压力、环空温度和环空气体组分等参数。其中“A”环空检测气路为主检测气路,气路中安装有气液分离器,能够在环空泄压-压力恢复过程中检测泄放气体的流量。而两个辅助气路只检测相邻环空压力、温度,允许在开阀时泄放少量气体,以防止流量计被液体或其他杂质冲击损坏。检测系统的末端装有气体组分分析仪,用以检测环空中气体的组分。系统性能参数见表2。检测系统电磁阀开关由PLC控制,温度、压力等数据通过数据采集卡采集,采集数据带宽14 bit,最大采样频率1000 Hz。下位机中的PLC和采集卡与上位机软件之间通过无线中继器通讯,拓扑结构为星形连接。根据石油天然气作业相关标准,检测系统中的电器部件需要满足防爆等级不低于Exd II BT4。

图7 环空带压检测诊断系统硬件组成图Fig. 7 System’s block diagram of SCP test system

表2 环空带压检测系统性能参数Table 2 Performance parameters of SCP diagnostic test system

环空带压检测诊断软件包括:阀门控制、数据采集、数据分析和数据存储4部分。其中,阀门控制和数据采集部分是在LabVIWE环境下开发的,具有与硬件系统PLC和采集卡兼容性好、工作可靠的优点。上位机软件能够控制系统各个管路电磁阀的开关动作和液位测试装置的工作,能够根据设定的环空泄压/压力恢复程序实现环空自动泄压/压力恢复测试。图8(a)是系统软件阀门控制和数据采集主界面。由于井筒压力、温度剖面的计算涉及很多传热和井流公式,这些公式都是非线性的,同时,计算过程又有很多迭代过程,而LabVIEW开发环境是图形化语言,不适合编写计算过程复杂的软件。因此,环空带压检测诊断软件数据处理分析和存储部分是在Matlab环境中开发。数据处理分析部分能够读入Excel类型井身结构数据和测试的温度、压力等数据,画出井身结构图和井筒温度、压力剖面,并且计算泄漏点位置。同时,能够以Word格式导出环空带压诊断结果。数据处理和存储部分软件主界面如图8(b)所示。

5 现场试验结果及分析

5.1 检测现场描述

该井所在处水深41.3 m,完钻井深2745 m,生产5年之后,“A”环空井口压力出现异常升高现象,环空井口压力最高达9.2 MPa。检测前,针对此情况,主要采取人工定期泄放环空气体的办法来减小其对管柱和井口设备施加的载荷,降低风险。但是,在几次调节产量之后,环空压力有上升趋势。考虑到生产安全问题,开展了相关检测工作以明确环空压力的产生原因。如图9所示,检测系统环空液位声波检测模块与“A”环空通过油管头闸板阀外侧法兰上的1/2 NPT螺纹连接。通过开启/关闭闸板阀实现检测仪器与环空的连接和隔离。检测系统的管路出口通过高压天然气软管接入平台闭排系统,将泄放的气体引入火炬。

5.2 检测结果

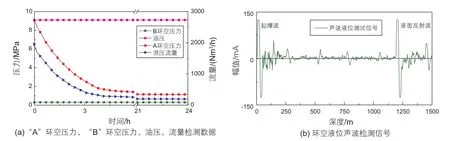

检测系统与井口设备连接完毕后,对其连接质量进行试压检验。检测合格后,根据2.1节中诊断流程,依次进行环空泄压等检测操作。环空井口压力、泄压气体流量变化及环空液位声波检测信号如图10所示。

检测结果显示,“A”环空液面位置为1224.6 m。对比以往监测数据发现该井“A”环空液面不断下降。通过孔径为1/2英寸的针阀对“A”环空进行泄压,“A”环空井口压力从9.2 MPa逐渐下降为1.14 MPa并维持稳定。泄压流量从开阀时的1956 Nm3/h逐渐下降为196.9 Nm3/h并保持稳定。24 h内生产套管压力没有降为0。而后,关闭针阀、停止泄压,环空压力缓慢恢复至原有压力水平。“A”环空泄压时,油压和其他环空井口压力不变。对泄放的气体取样并检测其组分,发现与产气的组分一致。根据环空压力变化特征及环空中有天然气这一现象,可以判断该井环空带压,井安全屏障退化,需要进一步诊断。

5.3 环空带压原因分析及泄漏定位

综合现场检测数据及2.1节中环空压力来源诊断原理,可以判断该井环空压力升高的原因是生产管柱发生泄漏。根据API RP-90,虽然该井“A”环空井口压力9.2 MPa小于该环空的最大可允许操作压力(Maximum Allowable Wellhead Operating Pressure,MAWOP),但鉴于该井初级安全屏障出现退化,泄漏率超出安全范围,有必要进一步诊断定位泄漏部位,以判断是否需要修井[32]。

图8 环空带压检测诊断系统软件主界面Fig. 8 Software interface of SCP test system

图9 环空带压检测系统实物及现场连接图Fig. 9 Diagrams of SCP test system connected with wells

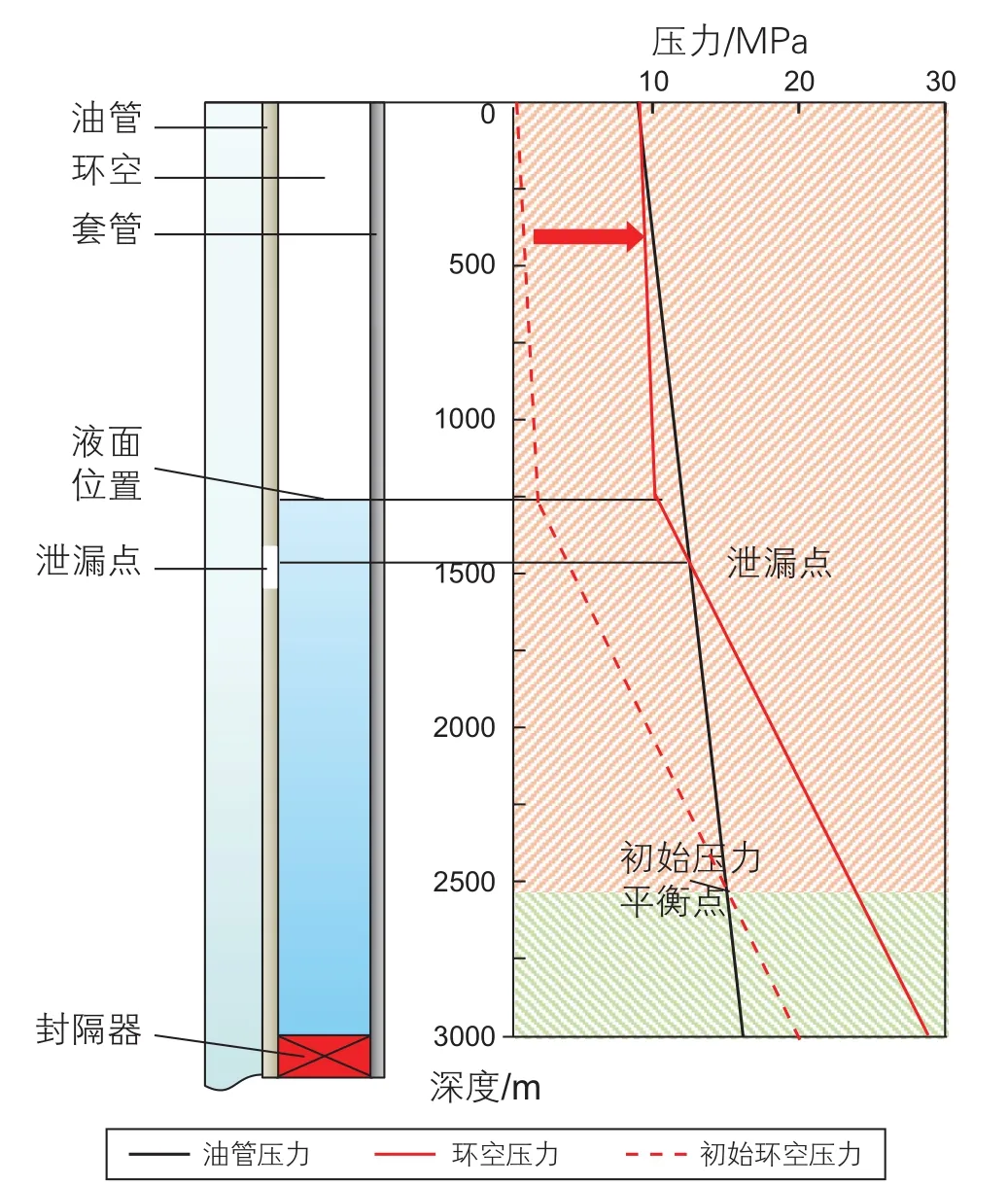

表3所示是该井的井身结构及产量等信息。利用第3.3节所述井下管柱泄漏地面检测定位模型,建立稳定生产条件下的生产管柱和“A”环空压力剖面。如图11所示,两者相交深度为1414 m,在该深度下“A”环空压力等于生产管柱内的压力,可认为该压力平衡点即为生产管柱泄漏位置。在生产管柱中这个位置对应的是气举阀(1412 m)。为防止环空带压情况进一步恶化,起出生产管柱并证实该气举阀失效。

6 环空压力变化机理

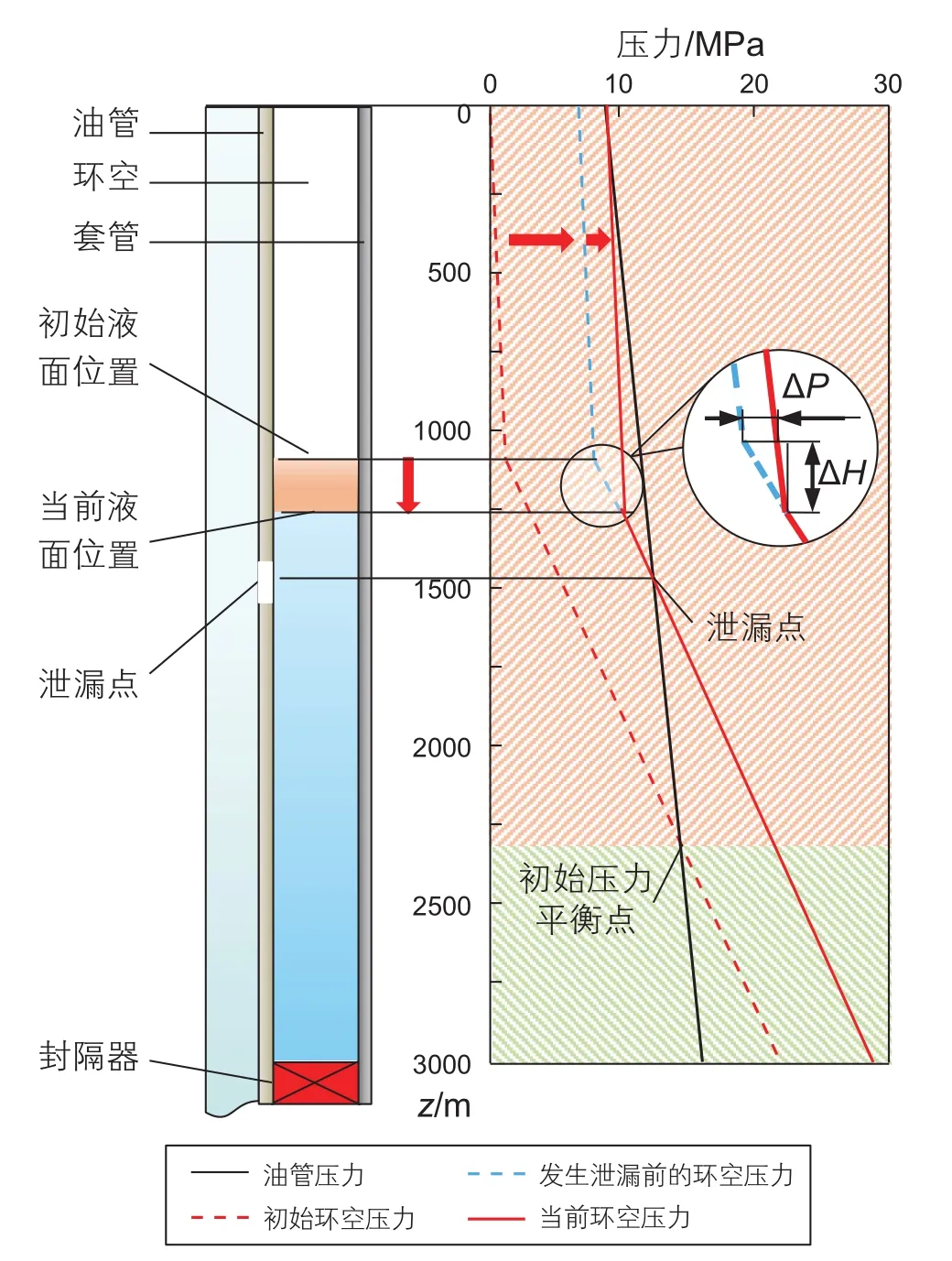

如图12所示,完井后“A”环空井口压力为0。以此环空井口压力为初始条件,建立初始环空压力剖面,如图中红色虚线所示。初始环空压力剖面与油管压力剖面(黑色实线)相交于一点,在该点两者的压力平衡,为初始压力平衡点。初始压力平衡点将井筒分为上、下两部分。

对于初始压力平衡点以上的井筒,生产管柱内的压力大于相同深度处“A”环空压力。如果这部分生产管柱发生泄漏,生产管柱内的产气会在压差的作用下流入环空中,使环空井口压力升高,造成环空带压。随着环空压力升高,当泄漏点处环空压力与生产管柱压力达到平衡时,气体泄漏停止,环空压力不再变化。如果该井在完井后,环空液体没有损失,则初始环空压力剖面(红色虚线)在坐标轴上将整体向右平移,平移的距离为环空井口压力升高值(红色实线)。根据以上规律,可以利用“A”环空压力剖面与生产管柱压力剖面交点来定位泄漏点。

实际上,气井环空带压达到一定压力水平时,需要定期进行环空泄压检测诊断,环空液体被不断排出,液面下降。环空液面降低会导致泄漏点以上的环空液柱压力减小,使漏点处的环空压力低于生产管柱内的压力。这样生产管柱内产气会再次泄漏进环空内,直至两者重新达到平衡。在此过程中,泄漏点处环空总压不变,而泄漏点以上液柱压力降低,导致环空井口压力升高。这种现象与长期检测结果相一致。如图13所示,环空压力升高值∆P与环空液面降底值∆H之间的关系可通过式(10)计算。利用该关系可以判断环空压力是否出现异常升高。如果在稳定生产条件下,环空压力升高值大于因液位变化导致的升高值,说明井筒出现其他泄漏,必须开展具体分析。由该关系式可知,向环空注液,提高环空液柱压力,可以降低环空井口压力。

图10 环空带压诊断检测数据Fig. 10 Diagnostics test data for SCP

表3 检测井井身结构信息Table 3 Detailed informations of the illustration well

图11 基于环空和生产管柱压力剖面的生产管柱泄定位Fig. 11 Leak locating based on annulus and tubing pressure pro files

对于初始压力平衡点以下的井筒,生产管柱内的压力小于相同深度处“A”环空内压力,如果这部分生产管柱发生泄漏,则环空中的液体会在压差的作用下被挤入生产管柱内,使环空液面下降。通过检测液面下降深度及环空井口压力、温度,可建立泄漏后环空压力剖面,如图14中红色实线所示。在泄漏点处,“A”环空压力与生产管柱压力重新达到平衡,使其压力剖面在泄漏点处相交。这种状态下生产管柱的泄漏由于未导致环空井口压力变化,如若不测量环空液位,很难被发现,处于泄漏隐藏期。而一旦生产状态改变,例如降低天然气产量,则环空压力会迅速升高,短时间内带来危险。因此,环空动液面必须纳入到环空带压监测中。

图12 生产管柱泄漏导致环空带压的过程Fig. 12 SCP resulted by tubing leakage

图13 环空井口压力与液面变化之间关系Fig. 13 Annular liquid level falling increases the SCP

图14 生产管柱泄漏导致环空液面降低过程Fig. 14 Annular liquid level falling resulting from tubing leakage

7 结论

(1)建立了海上气井安全屏障模型,利用事故树分析方法得出气井环空带压的54种气体泄漏途径。分析认为导致天然气井环空带压的最大影响因素是生产管柱的安全屏障元件失效。

(2)针对生产管柱泄漏造成环空带压这一危险情况,开发了环空带压井诊断检测技术。建立了基于井筒压力分布的井下管柱泄漏地面定位模型。研制了综合压力、流量、温度、液面及气体组分等监测指标的适合海上生产平台使用的环空带压地面检测诊断系统。针对某海上生产平台,该系统成功地诊断了环空带压气井的压力来源和泄漏位置。

(3)在泄漏诊断结果的基础上,利用图解法分析了生产管柱泄漏导致气井环空带压的机理。以完井后初始环空压力剖面与生产管柱压力剖面交点(初始压力平衡点)为界,将井筒分为两部分。初始压力平衡点上部的生产管柱泄漏会造成环空带压;初始压力平衡点下部的生产管柱泄漏将使环空液面降低,环空井口压力仍然为0。

(4)环空井口压力随着定期泄压导致的环空液面下降而升高,当环空压力的升高值大于因液位下降导致的升高值时,说明井筒出现其他泄漏。

[1] 朱达江. 气井环空带压机理研究[D]. 成都: 西南石油大学, 2014. [ZHU D J. Research on mechanism of sustained casing pressure in gas wells[D]. Chengdu: Southwest Petroleum University, 2014.]

[2] 张喜明, 樊建春, 杨周, 等. 海上气井环空带压地面监测诊断方法研究[J]. 中国安全科学学报, 2015, 25(6): 129-135. [ZHANG X M, FAN J C, YANG Z, et al. Research on ground monitoring diagnosis of sustained casing pressure for offshore gas well[J]. China Safety Science Journal, 2015, 25(6): 129-135.]

[3] BRADFORD D W, JR D G, GIBSON D H, GOSCH S W, et al. Marlin failure analysis and redesign: Part1-description of failure[C]. the 2002 IADC/SPE Drilling Conference, Dallas, 2002.

[4] ELLIS R C, FRITCHIE D G , GIBSON D H, et al. Marlin failure analysis and redesign: Part 2, redesign[C]. IADC/SPE Drilling Conference, Dallas, Texas, 2002.

[5] GOSCH S W, HORNE D J, PATTILLO P D, et al. Marlin failure analysis and redesign: Part 3-VIT completion with real-time monitoring[C]. SPE/ IADC Drilling Conference, Dallas, Texas, 2002.

[6] EATON L F, REINHARDT W R, BENNETT J S. Liner hanger trapped annulus pressure issues at the magnolia deepwater development[C]. SPE/IADC Drilling Conference, Miami, 2006.

[7] ADAMS A J. How to design for annulus fluid heat-up[C]. 66th Annual Technical Conference and Exhibition of the Society of Petroleum Engineers, Dallas, 1991.

[8] SOMEI N. Mechanisms of gas migration after cement placement and control of sustained casing pressure[D]. Baton Rouge: Louisiana State University, 1992.

[9] 张波, 管志川, 张琦, 等. 高压气井环空压力预测与控制措施[J]. 石油勘探与开发, 2015, 42(4): 518-522. [ZHANG B, GUAN Z C,ZHANG Q, et al. Prediction of sustained annular pressure and the pressure control measures for high pressure gas wells[J]. Petroleum Exploration and Development, 2015, 42(4): 518-522.]

[10] OUDEMAN P, BACARREZA L J. Field trial results of annular pressure behavior in a high-pressure/high-temperature well[J]. SPE Drilling & Completion, 1995, SPE26738.

[11] XU R, WOJTANOWICZ A K. Diagnosis of sustained casing pressure from bleed-off/buildup testing patterns[C]. SPE Production and Operations Symposium, Oklahoma, 2001.

[12] XU R, WOJTANOWICZ A K. Diagnostic testing of wells with sustained casing pressure an analytical approach[C]. Petroleum Society’s Canadian International Petroleum Conference 2003, Calgary, Alberta, 2003.

[13] HASAN A R, IZGEC B, KABIR C S. Sustaining production by managing annular pressure buildup[J]. SPE Production & Operations,2010, SPE 120778.

[14] MENG Y, XU C, WEI N, et al. Numerical simulation and experiment of the annular pressure variation caused by gas kick/injection in wells[J]. Journal of Natural Gas Science and Engineering, 2015, (22), 646-655.

[15] KAZEMI M, WOJTANOWICZ A K. Development of improved testing procedure for wells with sustained casing pressure[C]. SPE Annual Technical Conference and Exhibition, Amsterdam, The Netherlands, 2014.

[16] 李汝勇, 朱忠谦, 伍藏原, 等. 克拉2气田压力动态监测方法[J]. 石油钻采工艺, 2007, 29(5): 102-104. [LI R Y, ZU Z Q, WU Z Y, et al. Method for pressure dynamic testing of Kela 2 gas field[J]. Oil drilling&Production Technology, 2007, 29(5): 102-104.]

[17] 杨周,樊建春,张喜明,等. 环空带压气井地面监测诊断系统研[J]. 石油机械, 2016, 44(1):75-78.[YANG Z, FAN J C, ZHANG X M,et al. The ground monitoring and diagnosis system for the pressurized annulus gas well[J]. China Petroleum Machinery, 2016, 44(1):75-78.]

[18] ROCHA-VALADEZ T, MENTZER R A, HASAN A R, et al. Inherently safer sustained casing pressure testing for well integrity evaluation[J]. Loss Prev. Process Ind, 2014, 29(2014): 209-215.

[19] ROCHA-VALADE T, HASAN A R, MANNAN S, KABIR C S. Assessing wellbore integrity in sustained casing pressure annulus[J].SPE Drilling & Completion, 2014, SPE169 814.

[20] GAO D, QIAN F, ZHENG H. On a method of prediction of the annular pressure buildup in deepwater wells for oil & gas[J]. Computer Modeling in Engineering & Sciences, 2012, 89(1): 1-16.

[21] JIN Y, HAIXIONG T, ZHENGLI L, et al. Prediction model of casing annulus pressure for deepwater[J]. Petro. Explor. Develop, 2013,40(5): 661-664.

[22] 张智, 黄熠, 李炎军, 等. 考虑腐蚀的环空带压井生产套管安全评价[J]. 西南石油大学学报(自然科学版), 2014, 36(2): 171-177.[ZHANG Z, HUANG Y, LI Y J, et al. Safety evaluation of production casing considering corrosion in gas well with sustained casing press[J]. Journal of Southwest Petroleum University(Science & Technology Edition), 2014, 36(2): 171-177.]

[23] 张钧. 海上油气田完井手册[M]. 北京: 石油工业出版社, 1998. [ZHANG J. Offshore well completion [M]. Beijing: Petroleum Industry Press, 1988.]

[24] D-010. Well integrity in drilling and well operations[S]. Strandveien: The Norwegian Oil Industry Association, 2004.

[25] 武胜男, 樊建春, 张来斌. 基于安全屏障模型的海上钻完井作业风险分析[J]. 中国安全科学学报, 2012, 22(11): 93-100. [WU S N, FAN J C, ZHANG L B. Risk analysis of offshore drilling and completion based on safety barrier model[J]. China Safety Science Journal, 2012, 22(11): 93-100.]

[26] RAMY H J. Wellbore heat transmission[C]. 36th Annual Fall Meeting of SPE, Dallas, 1962.

[27] HASAN A R, KABIR C S. Heat transfer during two phase flow in wellbore: Part1-formation temperature[C]. 66th Annual Technical Conference and Exhibion of the Society of Petroleum Engineers, Dallas, TX, 1991.

[28] SAGAR R, DOTY D R, SCHMIDT Z. Predicting temperature pro files in a flowing well[C]. 1989 SPE Annual Technical Conference and Exhibition, San Antonio, 1989.

[29] HAGEDORN A R, BROWN K E. Experimental study of pressure gradients occurring during continuous two-phase flow in small-diameter vertical conduits[C]. SPE 39th Annual Fall Meeting, Houston, 1965.

[30] HASAN A R, KABIR C S. A study of multiphase flow behavior in vertical wells[C]. 1986 SPE California Regional Meeting, Oakland,1988.

[31] HASAN A R, KABIR C S. Predicting multiphase flow behavior in a deviated well[C]. 1986 SPE Annual Technical Conference and Exhibition, New Orleans, 1988.

[32] API RP 90. Annular casing pressure management for offshore wells[S]. API, 2006.