钻具疲劳损伤磁记忆检测试验研究

2018-04-03胡治斌樊建春高维骏程彩霞吴家风赵坤鹏代濠源

胡治斌,樊建春,高维骏,程彩霞,吴家风,赵坤鹏,代濠源

中国石油大学(北京)机械与储运工程学院,北京 102249

0 引言

钻柱是一种中空管状结构,用来驱动钻头从地面到达油气层。在钻井过程中,钻柱由数百根钻杆连接而成[1],每2根钻杆通过锥形螺纹连接。钻柱在服役过程中,工况十分恶劣,受复杂地层条件、恶劣的腐蚀性介质、流体冲刷、复杂运动和拉、压、弯、扭复合动载荷等因素的耦合作用,早期失效问题十分突出,给钻井生产造成重大损失。研究表明,平均每次钻具断裂事故造成的损失可高达10.6万美元,约占钻井总成本的14%,中国西部某油田仅在2009年上半年即发生钻具断裂事故21起,统计表明超过50%以上的断裂事故是因疲劳造成。断裂事故发生后,恢复生产是非常昂贵和耗时的[2]。因此,在钻具使用过程中能够尽早发现敏感部位的应力集中异常或出现的微裂纹,在裂纹显著扩展之前及时采取措施,对于有效预防钻具疲劳破坏具有特别重要的意义。

现有的常规检测方法有磁粉检测、漏磁检测、超声波检测等,但均不能满足在钻井早期诊断钻柱损伤状况的需求,主要是因为:(1)敏感范围局限于宏观缺陷,难以捕捉钻柱早期损伤过程中材料结构由连续到不连续过渡阶段的微弱异常信号;(2)对缺陷高发、结构复杂、壁厚大的钻柱连接部位的适应性差,存在检测盲区。

金属磁记忆方法是一种可以监测应力集中和早期损伤的无损检测技术[3]。金属磁记忆方法检测的是由机械应力与地磁场共同诱导产生的残余磁场,无需对检测对象施加外加磁场进行磁化,在疲劳损伤检测方面显示出良好的发展应用前景[4]。另外,基于巨磁阻效应的巨磁阻传感器具有体积小、灵敏度高、无需磁化、结构小、可靠性高等特点[5-7],为其应用于钻柱疲劳损伤检测提供了便利。此外,该传感器可检测大壁厚铁磁性构件损伤,例如实现了在外表面检测钻具内螺纹应力集中异常状态,并进行评价[8]。目前针对不同材料受力或疲劳过程中金属磁记忆变化特征已经进行了大量研究,其中DONG[9-10]、SHI[11]等进行了拉伸试验,研究了拉应力与磁记忆法向信号之间的对应关系。刘昌奎[12]、DONG[13]、LI[14]、李一[15]等研究了拉伸疲劳过程中磁记忆法向信号的变化特征。罗龙清[16]、钱正春[17]等研究了拉压疲劳试验过程中磁记忆法向信号的变化情况。LI[18]等研究了旋转弯曲疲劳试验条件下,磁记忆法向信号的变化规律。

针对磁记忆检测技术,虽然已经进行了大量研究,但还存在一些不足,总结为:1)大部分研究仅针对疲劳过程中磁记忆信号变化特征,很少结合微观观测进行对比分析;2)大部分研究主要针对磁记忆法向信号(Hp(y ))展开,而对磁记忆切向信号(Hp(x))变化特征研究较少;3)针对磁记忆信号定量评价方法的研究不多。

本文选用基于巨磁阻效应的磁记忆传感器采集了疲劳试验过程中磁记忆切向信号Hp(x),提取了磁记忆特征参数,研究了基于磁记忆信号参量的损伤定量评估方法。借助CCD摄像机在光学显微镜下观测试样疲劳过程,对比分析疲劳损伤特性与磁记忆信号特征参数关系。

1 疲劳试验

1.1 试验装置

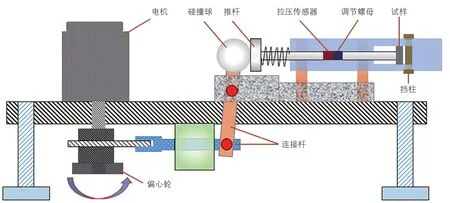

疲劳试验在自制的四点弯曲疲劳试验机上进行。如图1所示为四点弯曲疲劳试验机原理。该试验机可实现恒定位移幅值疲劳试验,其中偏心轮在电机的驱动下,推动连接杆来回往复式运动,从而带动碰撞球通过推杆传动冲击试样。其中推杆中间固定安装一个可监测冲击压力的传感器以及可调节推杆长度的调节螺母。

1.2 试样制备

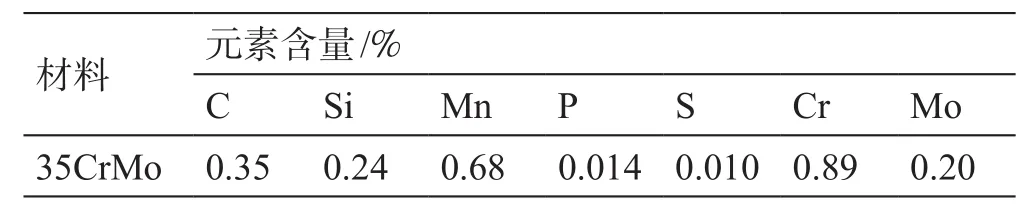

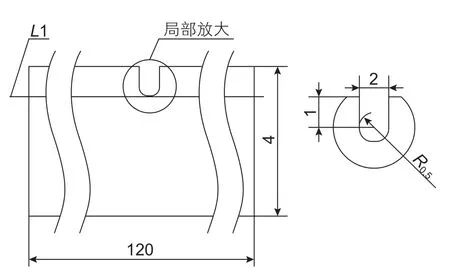

该试样由35CrMo钢通过机械加工而成。35CrMo作为一种典型钻具材料,具有良好的机械性能。其化学组成成分以及机械性能如表1、表2所示。一个宽为2 mm、深为1.5 mm的预制人工缺口通过线切割机切割而成。检测路径平行于缺陷尖端,编号为L1,有效检测距离L为15 mm,如图2所示。

1.3 力学模型

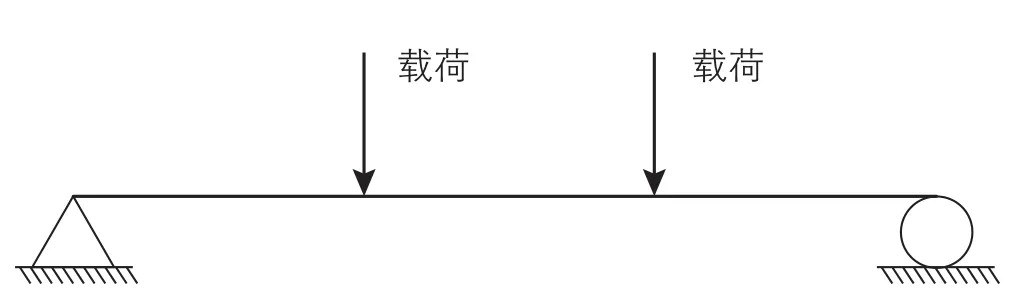

试验过程中,试样在受力的情况下,可以简化成简支梁,如图3所示。当试样处于最大弯曲状态时,力矩模型和弯矩模型如图4所示。

图1 四点弯曲疲劳试验机Fig. 1 Four-point bending fatigue testing machine

表1 化学成分Table 1 Chemical components

表2 机械性能Table 2 Mechanical properties

图2 试样尺寸结构图Fig. 2 Sample size structure

图3 试样加载示意图Fig. 3 Sample loading diagram

图4 试样受力分析图Fig. 4 Analysis chart of sample stress

1.4 试验步骤

为了便于光学显微镜观测材料表面疲劳特性,试验前利用抛光机对试样表面进行抛光。疲劳试验在地磁场环境下进行,试验冲击频率为2 Hz。试验过程中,每次停机进行磁记忆信号检测前,先利用配备有CCD摄像机的光学显微镜观测试样表面形貌特征并拍照保存,在裂纹产生后,测量裂纹扩展长度a。其中,磁记忆信号通过三维检测平移台南北方向检测,磁记忆传感器距离试样提离值为2 mm。

2 试验结果

2.1 疲劳损伤表面形貌

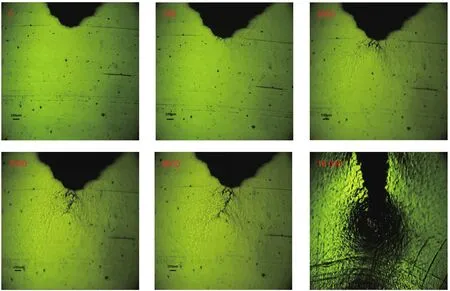

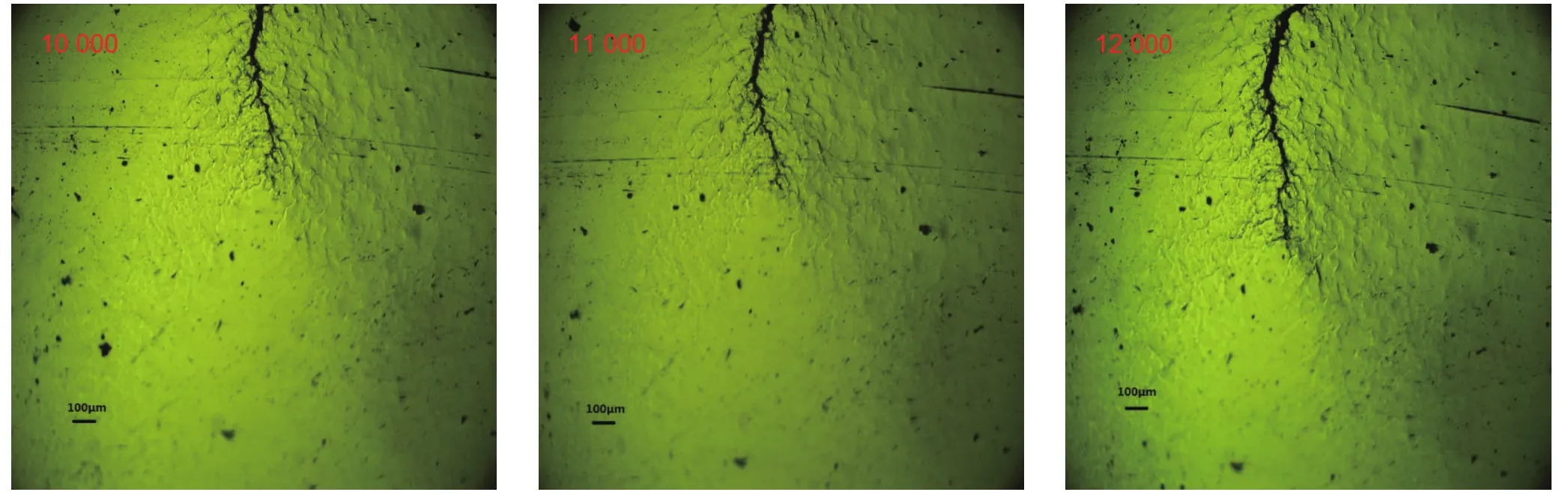

不同疲劳循环次数对应试样表面形貌特征,如图5所示。在疲劳初期,随着疲劳次数的增加,位错出现并快速增加。循环至300次后,由于位错塞积的出现,导致总体位错结构处于一个相对稳定的状况。随着循环次数的增加,在5000次时,由于位错结合,导致了缺口部位微裂纹汇集。循环至7000次时,主裂纹出现并开始扩展。随着循环次数进一步增加,裂纹快速扩展,在16 000次时发生严重不可逆变形,直至16 200次时发生断裂。

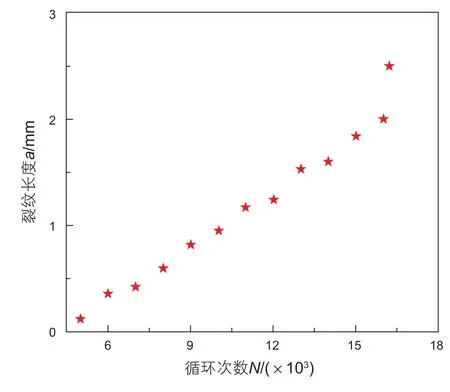

在裂纹形成后,测量不同循环次数对应的裂纹扩展长度a,以a为纵坐标,以疲劳循环次数N为横坐标做图,如图6所示。由图6可知,在5000~6000次以及16 000次到断裂阶段,主裂纹快速扩展,在6000~16 000次之间裂纹扩展速率较为稳定。随着裂纹连续扩展,裂纹尖端形成不可恢复的开口,且角度越来越大,主裂纹附近塑性变形量及波及区域也越来越大。

2.2 磁记忆信号特征

疲劳试验开始前采集一组试样表面磁记忆信号作为参考,之后分别在第300和500次停机检测,500~3000次采用每循环500次停机检测一次,3000~16 000次每隔1000次检测一次,直至16 200次时发生断裂。为了更清晰地观测磁记忆信号变化特征,参照光学显微镜观测结果,以疲劳主裂纹的扩展为界限,将疲劳过程中磁记忆信号分为两段呈现,如图7、图8所示。

图5 不同疲劳次数下试样表面形貌特征Fig. 5 Surface morphology features of specimens under different fatigue times

图6 不同循环次数对应裂纹扩展长度Fig. 6 The length of crack propagation under different cycles

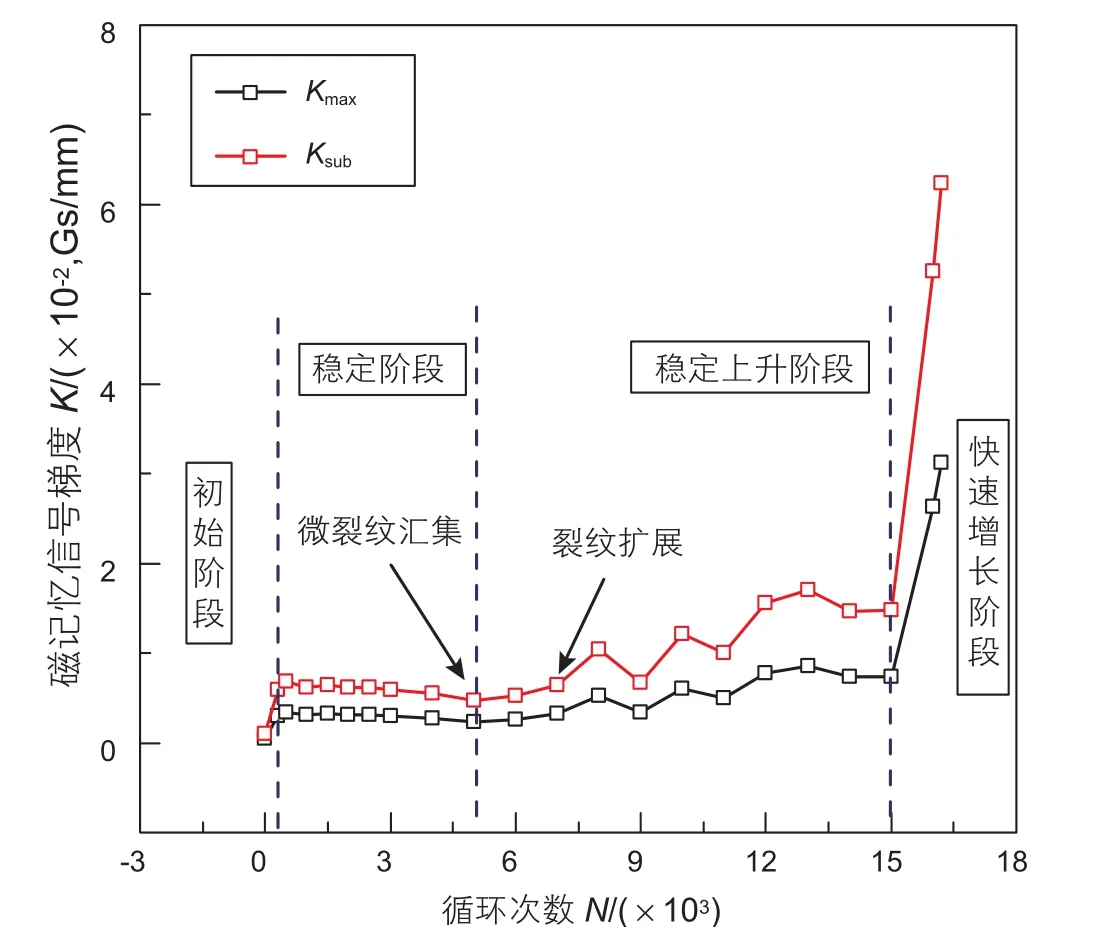

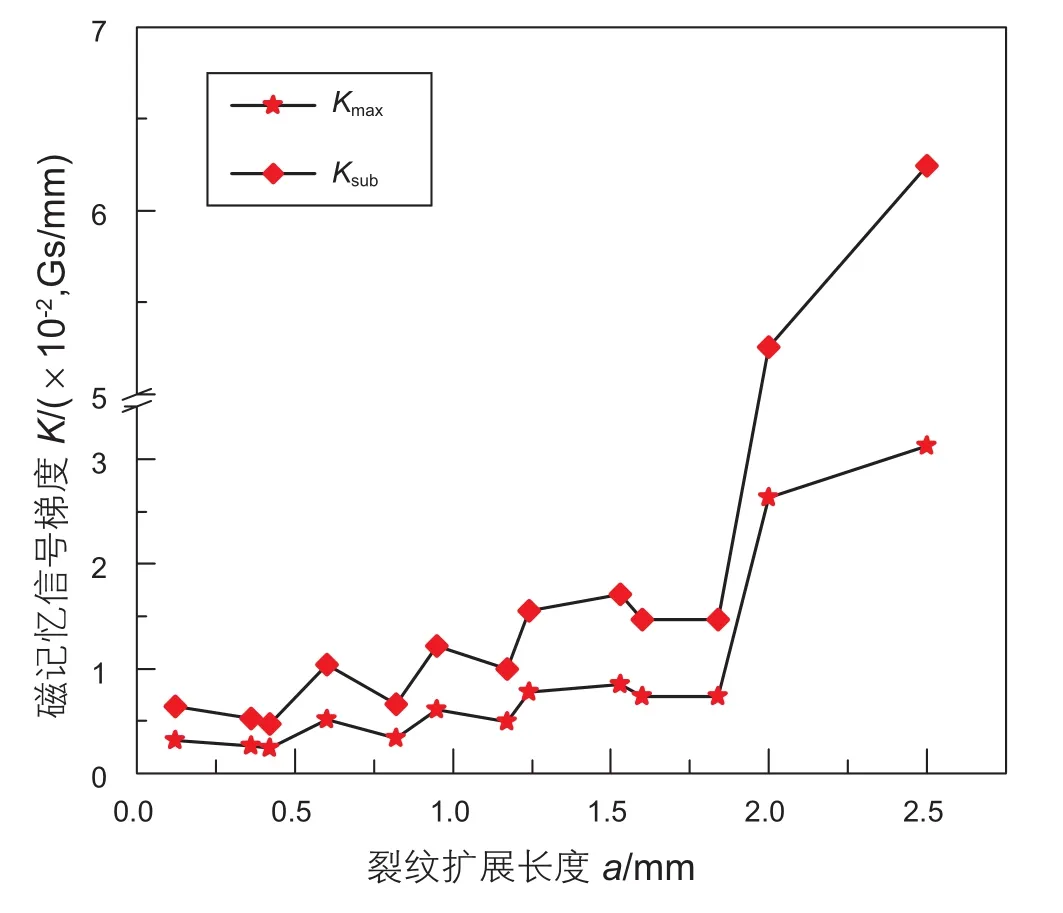

为了进一步深入分析磁记忆检测信号与疲劳损伤程度之间的关系,将采集到的磁记忆信号进行梯度处理,并以裂纹扩展为界限,分两部分呈现,如图9、图10所示。其中,K作为磁记忆信号(Hp(x))的梯度值,可以作为磁记忆方法定量评估应力集中程度的参数(K=△Hp(x)/∆L)[14]。

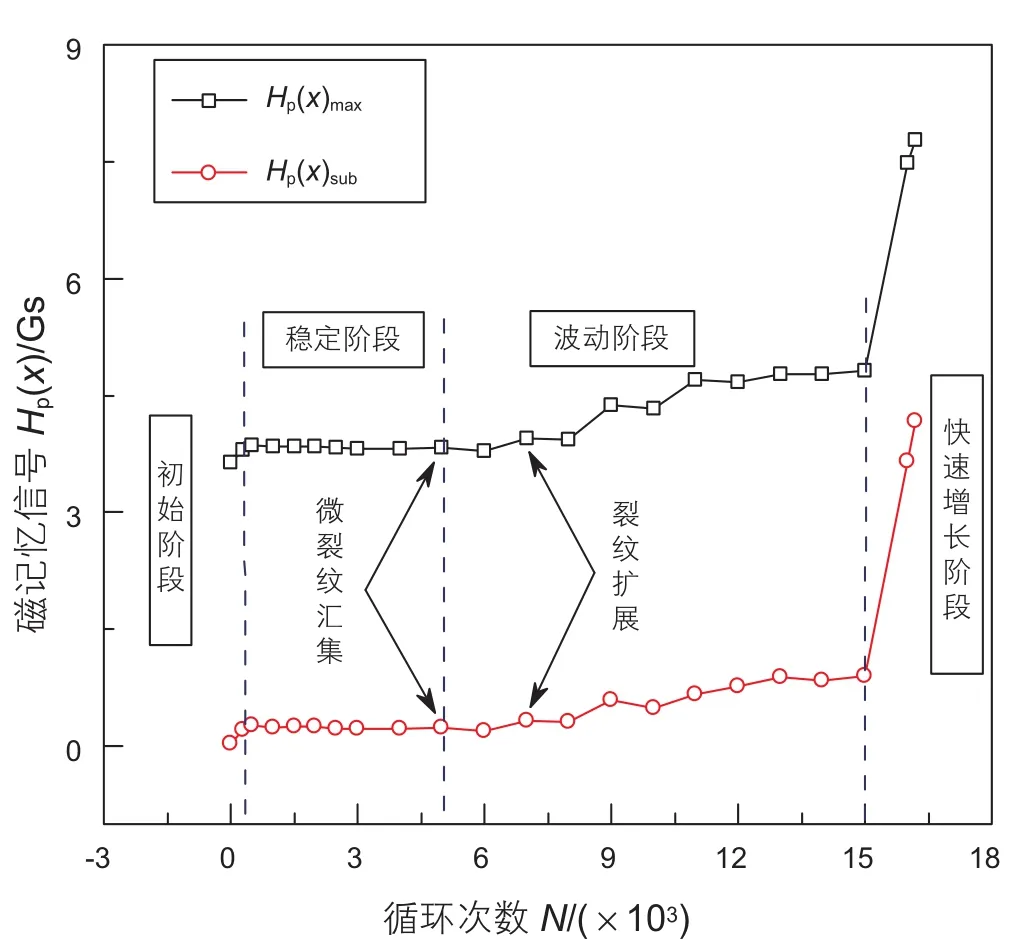

为了研究磁记忆特征参数定量分析疲劳损伤方法,分别提取了磁记忆信号峰值Hp(x)max(Hp(x)max=max{Hp(x )})、磁记忆信号峰峰值Hp(x )sub(Hp(x)sub=Hp(x)max−Hp(x )min)、磁记忆信号梯度峰值Kmax(Kmax=max{K})以及磁记忆信号梯度峰峰值Ksub(Ksub=Kmax−Kmin),如图11、图12所示。

从图11、图12可以看出,不同循环次数对应的Hp(x)max、Hp(x)sub、Kmax及Ksub曲线都可以大致被划分为4个阶段:初始阶段、稳定阶段、波动阶段以及快速增长阶段。初始阶段,循环次数为0到300次,Hp(x)max快速从3.63 Gs增长到3.81 Gs(其中Hp(x)sub从0.03 Gs增长到0.21 Gs,Kmax从0.05×10-2Gs/mm增长到0.3×10-2Gs/mm,Ksub从0.1×10-2Gs/mm增长到0.6×10-2Gs/mm)。稳定阶段,循环次数从300到6000次,在此阶段,Hp(x)max在3.81 Gs到3.85 Gs区间小幅波动(其中Hp(x )sub处于0.19 Gs与0.25 Gs之间,Kmax处于0.24×10-2Gs/mm与0.34×10-2Gs/mm之间,Ksub处于0.47×10-2Gs/mm与0.68×10-2Gs/mm之间),基本处于一个较为稳定的状态。波动阶段,循环次数从6000到15 000,Hp(x)max在3.79 Gs到4.82 Gs之间波动(其中Hp(x)sub在0.19 Gs到0.91 Gs之间波动,Kmax在0.26×10-2Gs/mm到0.85×10-2Gs/mm之间波动,Ksub在0.52×10-2Gs/mm到1.71×10-2Gs/mm之间波动),并整体呈现上升趋势。快速增长阶段,循环次数到达15 000次之后,Hp(x)max从4.82 Gs快速增长至7.78 Gs(其中Hp(x)sub从0.91 Gs快速上升至4.16 Gs,Kmax从0.74×10-2Gs/mm快速增长至3.12×10-2Gs/mm,Ksub从1.47×10-2Gs/mm快速增长至6.24×10-2Gs/mm),直至试样发生断裂。

图7 裂纹扩展前磁记忆信号Fig. 7 MMM signals before crack propagation

图8 裂纹扩展后磁记忆信号Fig 8 MMM signals after crack propagation

图9 裂纹扩展前磁记忆梯度信号Fig. 9 The K before crack propagation

图10 裂纹扩展后磁记忆梯度信号Fig 10 The K after crack propagation

3 讨论及分析

为了研究磁记忆信号特征参数表征裂纹扩展长度的方法,建立了特征参数与裂纹扩展长度关系曲线,如图13、图14所示。裂纹扩展长度为x轴,Hp(x)max、Hp(x)sub、Kmax及Ksub为y轴。从图13、图14可以看出,随着裂纹长度增加,磁记忆信号特征参数整体呈现上升的趋势。磁记忆信号是疲劳裂纹扩展产生的自发信号,可以作为重要参数表征钻具疲劳裂纹扩展长度。铁磁性材料表面裂纹将产生自发磁异常信号,并在外加载荷消失后仍然存在。因此,其被用来预测钻具残余寿命包括疲劳裂纹长度是可能的。然而试验结果受载荷类型、大小、位置、化学成分、试样几何尺寸、加工工序等因素的影响,要想真正实现钻具寿命预测,还有大量的工作需要去完成。a

图11 不同循环次数对应Hp(x )max及Hp(x)subFig. 11 The Hp(x)max and Hp(x )sub under different cycles

图12 不同循环次数对应Kmax及KsubFig 12 The Kmax and Ksub under different cycles

图13 不同裂纹长度a对应Hp(x )max及Hp(x)subFig. 13 The Hp(x)max and Hp(x )sub under different crack length

图14 不同裂纹长度a对应Kmax及KsubFig 14 The Kmax and Ksub under different crack length a

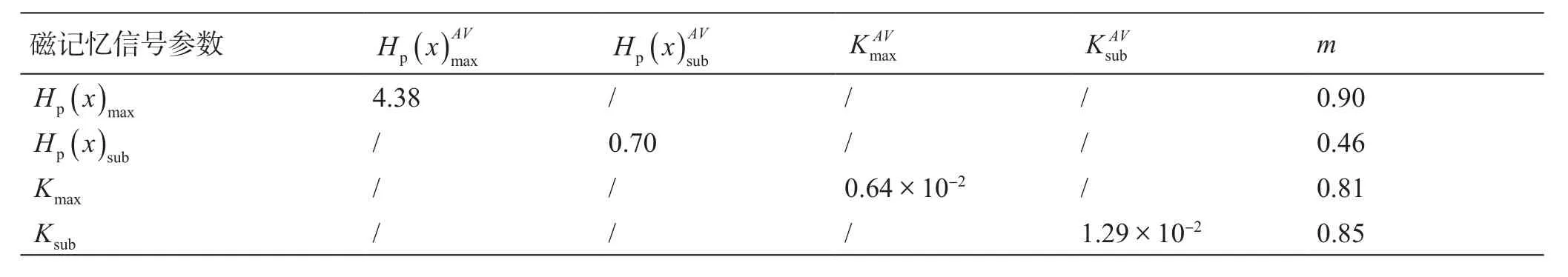

为了分析上述磁记忆信号参数评估钻具疲劳损伤程度的可靠性,需进行损伤评估方法研究。采用磁场强度梯度Kmax平均值法[19],分别针对不同循环次数对应的Hp(x )max、Hp(x)sub、Kmax及Ksub进行平均值法计算,其数据处理方式如下:

式中n为构件疲劳试验过程中不同循环周次采集磁记忆信号的总次数;Hp(x为第i次磁信号检测时磁场强度最大值;Hp(x为第i次磁信号检测时磁场强度峰峰值;为第i次磁信号检测时磁场强度梯度最大值;为第i次磁信号检测时磁场强度梯度峰峰值。

将在不同循环周次下经过磁信号处理所得到的Hp(x )max、Hp(x)sub、Kmax及Ksub与式(1)-(4)计算结果进行比较,得到其比值m1、m2、m3及m4:

磁记忆信号特征参量定量评估结果如表3所示,疲劳裂纹汇集时,Hp(x)max、Kmax及Ksub对应的m处于0.8~0.9之间,与胡先龙的损伤评价结果中[20],当m>1时,构件处于较为严重的损伤状态基本相吻合。而Hp(x)sub并不能有效地对35CrMo钢损伤状况进行定量评估,这可能与试样初始应力状况有关。

如图5及图11、图12所示,对比分析疲劳过程中试样表面形貌特征以及磁记忆信号特征参数曲线发现,磁记忆信号特征参数曲线能够较为准确地表征疲劳过程,包括位错的积累、微裂纹的汇集和扩展、快速断裂过程。磁记忆信号切向分量作为漏磁场能的集中体现,其信号参数变化的4个阶段可以综合金属磁记忆检测机理、延性材料滑移开裂理论以及铁磁学原理加以解释。在试验的初始阶段,外加载荷对试样持续作用,试样内部应力能大幅度增长,试样内部产生相应的磁弹性能来抵消所产生的应力能,而磁弹性能的产生会通过改变试样磁畴畴壁位置及磁畴自磁化方向使材料表面产生漏磁场,最终表现为疲劳初始阶段磁记忆信号参数大幅度上升。材料晶粒滑移运动存在一个能量积累的过程,这个过程需要一定的时间,而应力能在滑移发生后又会得到释放,因此在大量的晶粒处于积累及滑移的混合叠加过程中,就有可能造成材料内部应力能缓慢变化的过程,这就解释了为什么磁记忆信号特征参数在第2阶段处于相对稳定状态。这种平衡状态在微裂纹汇集后被打破,微裂纹汇集产生的几何缺陷形成漏磁场使磁信号明显上升。在进入裂纹扩展阶段后,裂纹尖端一直处于位错积累—新的微裂纹—位错积累的循环过程中,如图15所示,随着裂纹长度增加,开口角度变大,磁信号参数整体呈现上升的趋势,与磁记忆信号参数曲线波动阶段相对应。随着裂纹进一步扩展,接近断裂时,试样发生严重的不可逆变形,造成了试样不连续面积快速增加,同时试样表面塑性变形大量堆积,试样表面形成的漏磁场大量增加,与第4阶段磁记忆信号参数快速增加相对应。

4 结论

对比分析了典型钻具材料(35CrMo)疲劳损伤微观形貌及磁记忆检测检测信号变化特征,同时利用磁记忆信号特征参数对疲劳损伤进行定量评估。得出以下结论:

(1)磁记忆信号特征参数Hp(x )max、Hp(x )sub、Kmax及Ksub可以准确表征35CrMo钢的疲劳损伤过程。损伤过程可以分为4个阶段:初始阶段、稳定阶段、波动阶段以及快速增长阶段。其中初始阶段和稳定阶段对应疲劳损伤的位错快速积累过程,波动阶段对应微裂纹的汇集及扩展,快速增长阶段对应试样的快速断裂。

表3 磁记忆信号特征参量定量评估结果Table 3 Results of quantitative assessment of the MMM signal feature parameters

图15 裂纹扩展阶段尖端形貌特征Fig. 15 Cutting edge morphology features of crack propagation stage

(2)随着裂纹扩展,裂纹尖端形成不可逆开口,且角度越来越大,裂纹附近塑性变形量及波及区域也越来越大。

(3)裂纹扩展长度与磁记忆信号特征参数值Hp(x )max、Hp(x)sub、Kmax及Ksub呈现正比关系,该结论可以为磁记忆检测技术预测钻具残余寿命包括裂纹长度提供数据支撑。

(4)磁记忆信号特征参数定量评估结果表明Hp(x)max、Kmax及Ksub都可以较为准确地定量评估35CrMo钢的损伤程度。

[1] RABIA H. Oil well drilling engineering: principles and practice[M]. London: Graham and Trotman, 1985.

[2] SANTUS C, BERTINI L, BEGHINI M, et al. Torsional strength comparison between two assembling techniques for aluminium drill pipe to steel tool joint connection [J]. International Journal of Pressure Vessels and Piping, 2009, 86: 177–186.

[3] WILSON J W, GUI Y T, BARRANS S. Residual magnetic field sensing for stress measurement[J]. Sensors & Actuators A Physical,2007, 135(2): 381-387.

[4] SHEN G, HU B, GAO G, et al. Investigation on metal magnetic memory signal during loading[J]. International Journal of Applied Electromagnetics & Mechanics, 2010, 33(3): 1329-1334.

[5] 任吉林, 刘海朝, 宋凯. 金属磁记忆检测技术的兴起与发展[J]. 无损检测, 2016, 38(11): 7-15, 20. [REN J L, LIU H C, SONG K.The rise and development of metal magnetic memory testing technology [J]. NDT, 2016, 38(11): 7-15, 20.]

[6] RIEGER G, UDWIG K, HAUCH J, et al. GMR sensors for contactless position detection[J]. Sensors & Actuators A Physical, 2001,91(1–2): 7-11.

[7] LI L, QUE P W, CHEN L. Application of magnetic flux leakage method in pipeline based on giant Magneto-resistance sensor[J].Instrument Technique and Sensor, 2005, 12: 44-46.

[8] ZHANG L B, FAN J C. Magnetic memory testing diagnosis technology and industrial application of oil well pipe damage based on giant magnetoresistance effect[J]. IEEE Spectrum, 2015, 1: 63-65.

[9] DONG L H, XU B S, DONG S Y, et al. Variation of stress-induced magnetic signals during tensile testing of ferromagnetic steels[J]. Ndt& E International, 2008, 41(3): 184-189.

[10] DONG L H, XU B S, DONG S Y, et al. Metal magnetic memory signals from surface of low-carbon steel and low-carbon alloyed steel[J]. Journal of Central South University, 2007, 14(1): 24-27.

[11] SHI C L, DONG S Y, XU B S, et al. Metal magnetic memory effect caused by static tension load in a case-hardened steel[J]. Journal of Magnetism & Magnetic Materials, 2010, 322(4): 413-416.

[12] 刘昌奎, 陶春虎, 陈星, 等. 基于金属磁记忆技术的18CrNi4A钢缺口试件疲劳损伤模型[J]. 航空学报, 2009, 30(9): 1641-1647. [LIU C K, TAO C H, CHEN X, et al. Fatigue damage model of notched 18CrNi4A steel specimens by metal magnetic memory method[J]. Journal of Aeronautical, 2009, 30(9): 1641-1647.]

[13] DONG L H, XU B S, DONG S Y, et al. Monitoring fatigue crack propagation of ferromagnetic materials with spontaneous abnormal magnetic signals[J]. International Journal of Fatigue, 2008, 30(9): 1599-1605.

[14] LI C C, DONG L H, WANG H D, et al. Metal magnetic memory technique used to predict the fatigue crack propagation behavior of 0.45%C steel[J]. Journal of Magnetism & Magnetic Materials, 2015, 405: 150-157.

[15] 李一, 于岩, 肖爱武, 等. 45#钢试件疲劳损伤的磁记忆检测[J]. 无损检测, 2015, 37(6): 46-49. [LI Y, YU Y, XIAO A W, et al.Magnetic memory test of fatigue damage of 45# steel specimen[J]. NDT, 2015, 37(6): 46-49.]

[16] 罗龙清, 史红兵, 夏智, 等. 铁磁性材料疲劳加载磁记忆信号特征分析[J]. 化工装备技术, 2016(1): 16-18. [LUO L Q, SHI H B,XIA Z, et al. Characteristic analysis of magnetic memory signal of ferromagnetic material with fatigue loading[J]. Chemical Equipment Technology, 2016, 37(1): 16-18.]

[17] 钱正春, 黄海鸿, 姜石林, 等. 铁磁性材料拉/压疲劳磁记忆信号研究[J]. 电子测量与仪器学报, 2016, 30(4): 506-516. [QIAN Z C,HUANG H H, JIANG S L, et al. Research on magnetic memory signal of ferromagnetic material under tension and compressive fatigue loading[J]. Journal of Electronic Measurement and Instrumentation, 2016, 30 (4): 506-516.]

[18] LI J W, SU Z, LV G P, et al. The variation of surface magnetic field induced by fatigue stress[J]. Journal of Non-destructive Evaluation,2013, 32(3): 238-241.

[19] DOUBOV A A. Diagnostics of equipment and constructions strength with usage of magnetic memory[J]. Inspection Diagnostics, 2001,6: 19-29.

[20] 胡先龙, 池永滨. 磁记忆诊断技术中应力集中水平定量评估方法[J]. 华北电力技术, 2005, 6: 9-13. [HU X L, CHI Y B. Quantitative evaluation method of stress concentration in magnetic memory diagnosis technique[J]. North China Electric Power, 2005, 6: 9-13.]