提高回转窑大型铸造齿圈质量的研究

2018-04-02丛晓静许龙旭刘旭

丛晓静,许龙旭,刘旭

水泥回转窑设备铸锻件的种类很多,其中关键大型铸锻件主要有大齿圈、轮带、托轮、托轮轴、小齿轮、小齿轮轴、挡轮、挡轮轴。以5 000t/d产量ϕ 4.8m×72m回转窑为例,上述大型铸锻件的总重占整条回转窑总重的~40%,成本约占50%。大型铸造齿圈是传动装置的重要部件,其传递扭矩带动筒体旋转。有效优化大齿圈结构设计,严格控制制造过程,对缩短供货周期、提高成品质量、延长部件使用寿命具有重要意义。

1 大齿圈结构设计优化

1.1 优化结构设计的前提——可靠性与经济性相统一

大齿圈结构设计的优化,需在确保大齿圈使用效果的情况下,综合考虑成本、制造加工难易程度、生产周期,将可靠度的设计贯穿整个产品的设计、制造、安装、使用的整个过程。

齿轮的运转性能取决于齿轮的接触状态,当齿面出现偏载或不正常接触时,就容易造成齿轮提前破坏。对齿面接触应力的精确计算是优化齿轮齿形、提高齿轮承载能力的重要依据。

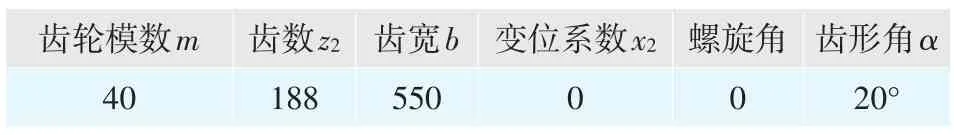

以5 000t/d回转窑大齿圈为例,大齿圈基本参数值见表1。

表1 大齿圈基本参数

已知传动电机输入功率710kW,回转窑转速4.5r/min,根据GB/T 3480-1997渐开线圆柱齿轮承载能力计算方法和GB/T 10063-1988通用机械渐开线圆柱齿轮承载能力简化计算方法,校核齿面接触强度,计算安全系数[1]。

式中:

σHG——计算齿轮的接触极限应力,N/mm2

σHlim——试验齿轮的接触疲劳极限,N/mm2

ZNT——接触强度计算的寿命系数

ZL——润滑剂系数

ZV——速度系数

ZR——粗糙度系数

ZW——工作硬化系数

ZX——接触强度计算的尺寸系数

以上为5 000t/d回转窑大齿圈的基本参数选择,经过计算SH为1.00,为一般可靠度,达到了机械设计的可靠性和经济性的统一。

1.2 结构优化设计——特征举例

基本参数选定之后,需要对齿圈结构的细节特征进行优化设计。由于回转窑大齿圈模数大、直径大,需要在保证可靠性、经济性的前提下,进一步求证重量最轻、铸造效果最佳、强度最大的设计方案。笔者通过建立优化模型,在给定约束条件下,选择设计变量,充分利用有限元分析软件,求得了结构最优设计方案。分半齿圈结构示意图如图1所示。下面就幅板减重孔、弹簧板连接处铸造圆角两个特征进行讨论。

图1 分半齿圈结构示意图

1.2.1幅板减重孔

目前,各公司设计的幅板减重孔,主要有圆形孔、长腰形孔、方形孔以及无孔等形式。齿圈实物照片如图2.1~2.4。通过以上现场照片的比较,笔者利用ANSYS有限元分析软件做出简要分析,探究一种重量轻同时不影响结构整体强度,且有利于砂型制作、减少铸造困难的最佳形式。

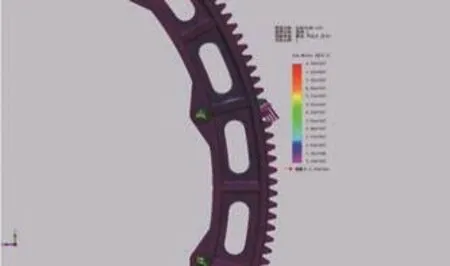

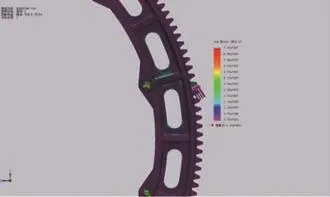

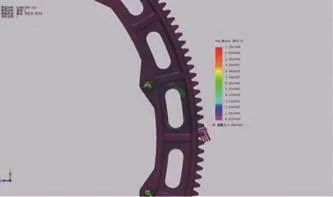

给定约束:幅板厚度80mm,加载垂直于齿面的均布载荷,以长腰形孔为例,在一个孔形范围内,依次从序号1轮齿到序号8轮齿改变,如图3.1~3.8,可见序号8轮齿受力时,孔形的应力值最大,如图3.8。

图2.1 幅板减重孔-圆形孔

图2.2 幅板减重孔-长腰形孔

图2.3 幅板减重孔-方形孔

图2.4 幅板减重孔-无孔

图3.1 轮齿1

图3.2 轮齿2

图3.3 轮齿3

图3.4 轮齿4

图3.5 轮齿5

图3.6 轮齿6

图3.7 轮齿7

图3.8 轮齿8

给定约束,选择单一设计变量,比较长腰形减重孔、圆形减重孔、无减重孔的形式,如图3.8、图4.1~4.2,可以发现:长腰形孔形式应力值最大,圆形孔相对于无孔形式而言,未形成较大的应力集中值。三者的应力值均远小于屈服应力值,理论分析长圆形孔、圆形孔的减重孔形式,均不会较大程度降低幅板的强度。由于齿圈受动载荷且回转窑现场窑况复杂,无法简单地从理论分析层面判断幅板强度所能承受的最大的压应力值的大小。但可明显看到,圆形减重孔对幅板强度的影响范围远小于长腰形孔,综合考虑铸造过程的造型工艺,圆形减重孔的造型工艺最简单,结构设计更合理。

1.2.2弹簧板联接处铸造圆角优化

铸造圆角,减小应力集中(图5~8)。

同样以5 000t/d的大齿圈为例,相切直线的铸造圆角形式比R30圆角的形式重量增加291kg。

图4.1 幅板减重孔-圆形,应力分析

图4.2 幅板减重孔-无孔,应力分析

该齿圈弹簧板联接处铸造圆角优化为图7所示R200圆角,从衡阳中钢得到的反馈,优化到图8所示相切直线的形式,制造铸造砂型更方便,虽然质量会增加,但是可以减小造型的难度、缩短工期、减少成本。

2 制造过程控制

2.1 齿圈材质选择

图5 R30圆角

图6 R30圆角+加强肋

图7 R200圆角

图8 相切直线

齿圈在使用过程中,齿面承受较大的循环接触应力,需有较高综合力学性能。中碳低合金钢ZG42CrMo由于含有少量的Cr、Mo元素,淬透性较好,在调质热处理后,不仅抗拉、屈服强度高,而且冲击韧性值也较高,符合大齿圈的使用要求。

2.2 制造过程控制要点

2.2.1铸造

大齿圈采用铸造成型,其结构形状不规则,在铸造造型上要注意如下几点:

(1)采用水玻璃砂造型,相比树脂砂会获得更好的内部致密度。

(2)底注的方式能让钢液平稳充型,并在内浇道上设有暗冒口,便于内部浮渣。

(3)采用环形横浇道,将竖浇道和内浇道衔接起来,让钢液快速平稳地充型。

(4)双浇注系统,工件采用底注系统充型,在冒口再采用一套浇注系统补浇充型,目的是为了保证冒口钢液的温度高于工件,形成冷却梯度。

(5)齿圈开齿部位上方采用全明分段式保温冒口,冒口使用耐火材料制作,弹簧孔上方采用暗冒口。

(6)工件内、外壁施加冷铁,保证冷却凝固顺序,更有利于排气、排渣。

(7)浇注完毕后,在冒口上方覆盖助燃材料和保温材料,使冒口最后凝固。

2.2.2热处理

齿圈的使用寿命,一是在于铸造质量(即内部致密度),二是在于齿面硬度。在一个合理的范围内,齿面硬度越高,耐磨性越好,在同等工况下,使用寿命越长。而齿面硬度和热处理有直接关系,传统大齿圈的热处理工艺基本为正火+回火,采用该冷却工艺(空冷)比较平稳,冷却过程中变形量较小,冷裂倾向性低,防变形的预留机加量较小。但缺点很明显,成品齿面硬度偏低,大约210HB左右,而且热处理完后再开齿,硬度从齿顶到齿根逐步下降,不均匀。

目前,推荐采用淬火(夏季水冷,冬季油冷)+回火的热处理方式,且热处理之前进行粗开齿,齿面硬度在260~310HB之间,不仅大幅提高齿面硬度,而且硬度较为均匀,提高齿圈使用寿命。

2.2.3机加工

齿圈的热处理工艺由正火调整为淬火,同时为了保证淬透性和均匀性,制作顺序为先粗开齿,后热处理,增加了齿圈精加工开齿的难度,因此,机加工厂要有较好的铣齿的刀具。

3 结语

综合以上分析得出,提高大齿圈的质量重点在于:

(1)齿圈的计算实现最优化,SH在1.00左右,完成可靠性和经济性的统一。

(2)对齿圈的结构特征做有效分析,幅板减重孔选用圆形孔,弹簧板联接处铸造圆角选用相切直线形式,使齿圈结构特征的安全性、铸造的可靠性融合。

(3)严格控制齿圈的制造过程,提高齿面硬度在260~310HB之间,提高齿圈的整体质量,延长使用寿命。

参考文献:

[1]成大先.机械设计手册(第五版)[K].北京:化学工业出版社,2008.

[2]严生,常捷,等.新型干法水泥厂工艺设计手册[K].北京:中国建材工业出版社,2007,(1).

[3]熊会思,熊然.新型干法水泥厂设备选型使用手册[K].北京:中国建材工业出版社,2007,(1).■