复合材料加工技术在机械制造技术基础课程中的教学尝试

——以湖南科技大学为例

2018-04-02邓朝晖孙富建

苏 飞 ,邓朝晖 ,曹 丽 ,孙富建

(1.湖南科技大学智能制造研究院,湖南 湘潭 411201;2.湖南科技大学 教务处,湖南 湘潭 411201)

随着科学技术的突飞猛进,新型高性能的复合材料不断出现。《新材料产业发展指南》明确指出,十三五期间,要进一步巩固扩大我国前沿新材料领域优势,高性能复合材料即在新材料6大门类之列[1]。复合材料凭借高强度、高硬度、轻质、耐腐蚀、耐高温等优异性能,在当前航空航天领域获得了广泛应用,在未来各领域中具有广阔的运用前景[2]。

随着新技术、新产品、新业态和新模式蓬勃兴起,美、德、中三国先后对国家制造业的发展分别做出“工业互联网”、“工业4.0”和“中国制造2025”等积极规划,强调信息技术与制造业的深度融合,加剧国际间的人才竞争。工程教育与产业发展紧密相联,相互支撑,当前形势对工程教育的改革和发展提出了新的挑战。为此,近两年,教育部推出“新工科”计划,积极响应我国“互联网+”、“中国制造 2025”、“一带一路”等国家重大战略[3]。

机械制造技术基础课程是机械类专业(包括材料成型及控制工程、机械电子工程、机械设计制造及其自动化)重要的专业基础课程之一,该课程的主要目的在于使学生掌握机械制造技术的基本理论、基本知识与基本技能,培养学生分析和解决机械制造工程问题的基本能力[4],了解机械制造领域的最新成就和发展趋势,为从事机械制造现场技术工作及科学研究工作打下坚实基础。课程内容涵盖切削加工基本要素和基本规律、加工工艺规程制定、加工精度、表面质量、装配工艺规程制定等内容。所采用的教材为胡忠举等主编的《机械制造技术基础》(中南大学出版社,2011年)。该课程的内容丰富、理论性和实践性强,属于典型的传统工科课程。该课程的教学对学生今后从事相关制造行业能力提升的影响深远,然而,该课程的教学内容基本针对传统的均质金属材料,但复合材料的加工与传统材料加工相差甚远。为应对或呼应“新工科”新形势,遵从“项目导向”的教学方法,为增强学生对制造业发展趋势的了解和提高学生对本课程的学习兴趣,以培养复合型、综合型人才为宗旨,笔者认为可以针对当前新材料应用现状及其加工制造过程,在本课程的教学过程中对复合材料加工中常出现的问题、切削原理等进行必要的、适当的介绍和补充,扩展学生对机械制造知识的了解。

1 复合材料的应用趋势

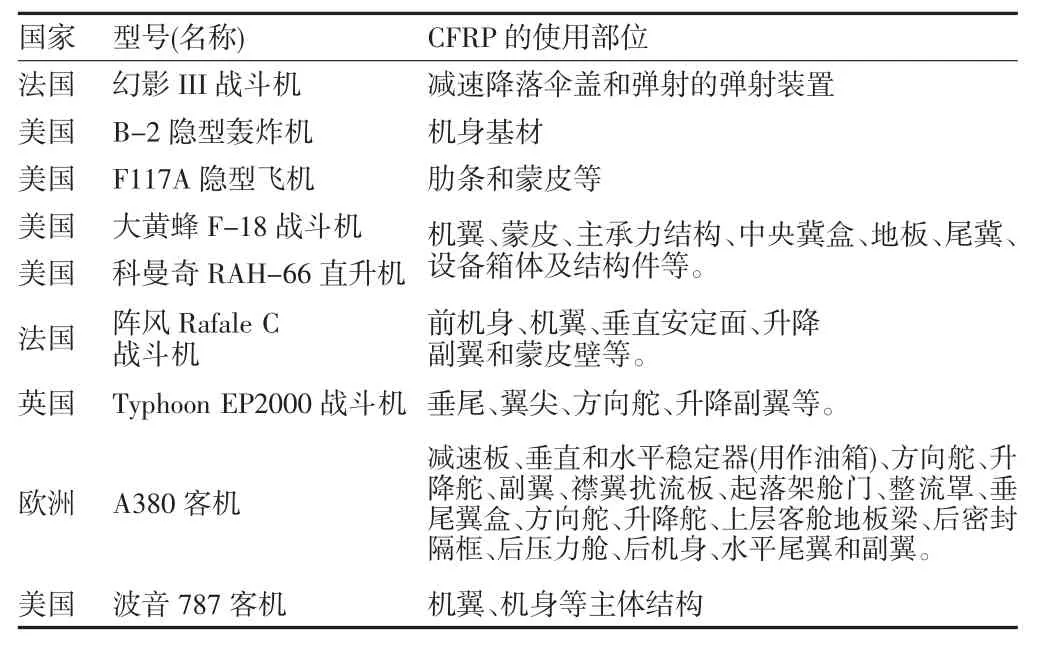

随着科学技术发展的突飞猛进,新一代飞机逐渐以“轻质化、长寿命、高可靠、高效能、高隐身、高突防、低成本”为发展目标,而先进复合材料具有轻质、高强、可设计、抗疲劳、耐腐蚀、耐摩擦,以及易于实现结构/功能一体化等优点[5]。先进复合材料在航空航天领域的应用日益广泛,成为继铝合金、钛合金、合金钢之后的四大航空结构材料之一[6]。以碳纤维增强复合材料(Carbon Fiber-Reinforced Plastic,简称CFRP)为例,该种材料已在逐步成为大型、宽体客机的首选结构材料,主要用于机翼主梁、翼身结合处等关键承力部位,大大减轻结构重量,提高飞机性能,表1[5]为部分飞机中使用CFRP材料的情况。在飞机结构件的制造过程中,通常需要进行大量的机械加工,例如,一架F-16战斗机需要加工24万个连接孔,一架波音747需要加工300多万个连接孔[7]。然而,由于CFRP由纤维和树脂基体复合而成,层间连接强度差、硬度高等,在机械加工中常出现纤维拔出、基体破损、分层、毛刺、撕裂等加工缺陷。对于该种材料加工质量的评价不能简单沿用金属材料加工质量和加工精度的评价体系。

表1 航空领域CFRP材料的使用情况[5]

2 复合材料的切削机理

对于金属材料的切削,可以将切削区域分成三个变形区:剪切变形区(第Ⅰ变形区)、刀具-切屑接触区(第Ⅱ变形区)和刀具-已加工表面接触区(第Ⅲ变形区)。金属材料的去除本质过程是金属材料受挤压不断发生滑移变形的过程。切削过程中,随着切削温度的变化在前刀面上形成坚硬的金属堆积物-积削瘤。积削瘤的形成与切削速度存在密切关系,针对不同金属材料可以将切削速度划分3个区域:低速区、中速区(又分积削瘤增大和积削瘤减小区)、高速区,在低、高速区积削瘤不易形成。此外,金属材料的切屑形态随工况、材料类型的不同而不同,大体分为带状、节状、粒状和崩碎状。为确保已加工表面的质量,对于不同形状的切屑还需进行必要的断屑处理。

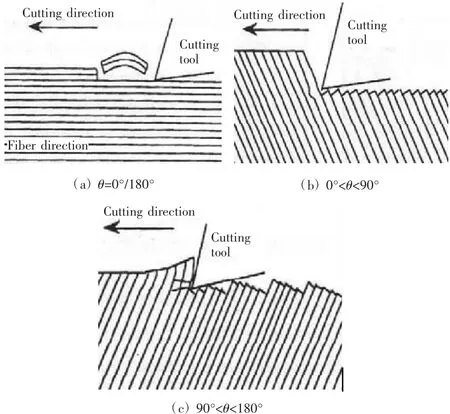

复合材料主要是由两种以上或者两种不同性质的特殊材料,经化学或者物理处理后,复合形成具有全新特性和性能的新型材料。以碳纤维增强复合材料为例,该种材料以纤维为增强体,以树脂等为基体,两相材料属性相差迥异。其中,通用型碳纤维强度和模量分别在1 000 MPa和100 GPa左右,高性能型碳纤维又可分为高强型(强度和模量分别在2 000 MPa和250 GPa左右)和高模型(模量在300 GPa以上),用量最大的是聚丙烯腈PAN基碳纤维。树脂基体以环氧树脂基体为例,环氧固化物一般能耐80℃~100℃的温度,其固化收缩率小,一般为1%~2%,当温度达到200℃~300℃时,固化后的环氧树脂不再进入粘流态,而是逐渐发生热解反应,出现烧蚀现象,在300℃附近材料热失重加速。因此,CFRP的切削机理与均质金属材料完全不同,其切削过程中表现出明显的各向异性行为,而且环氧树脂基体为薄弱环节,切削过程中切削区的最高温度不能高于300℃[8].对于纤维复合材料的切削机理,以CFRP为例,当前,学术界较为公认的切削机理如图1所示。以CFRP为例,其切削主要以碳纤维受挤压、剪切、弯曲和拉伸后直接发生脆性断裂而形成切屑[5,9-10]的切削机理为主,且与纤维取向存在密切关系:切削方向与纤维轴向一致(θ=0°/180°)时为层剥离断裂机理,如图 1(a)所示;切削方向与纤维轴向呈锐角(0°<θ<90°)时为挤压剪切断裂机理,如图1(b)所示;切削方向与纤维轴向呈钝角(90°<θ<180°)时为弯曲断裂机理,如图1(c)所示,该种切削机理下,纤维断裂点在刀具下方,切削表面极易形成“凹坑”,切屑易成块状。此外,CFRP材料的切屑基本为粉末状,切削过程不存在积削瘤。

图1 CFRP材料的切削机理

3 复合材料加工刀具技术

刀具材料的选用和刀具结构参数的设计对提高加工质量、加工效率、刀具寿命等意义重大。在机械制造技术基础课程第一章中,学生已经了解到金属加工中常用的刀具材料及其相关的材料属性,比如,高速钢、硬质合金、超硬刀具材料(陶瓷、金刚石、立方氮化硼)等。刀具材料选用原则通常所选刀具材料的硬度应高于工件材料,且刀具材料应具备良好的耐磨性、较高的强度和韧性、较好的耐热性,以及较好的工艺性能和经济性等。以CFRP材料为例,纤维增强材料硬度高,切削纤维增强复合材料时纤维对刀具的刻划很严重,刀具的磨损很快,因此,需选择硬度较高和具备良好耐磨性、耐热性的刀具材料。目前,CFRP材料的加工中,常采用的刀具材料有硬质合金(以YG6X为主)、金刚石(以聚晶金刚石PCD为主)和涂层刀具(以金刚石涂层为主)等。硬质合金材料大部分以WC为基体,包括 WC-Co(YG 类)、WC-TiC-Co(YT 类)、WC-TaC(NbC)-Co(YA 类)和 WC-TiC-TaC(NbC)-Co(YW类);金刚石材料有天然和人造金刚石之分,硬度高达10000HV,能刃磨出锋利的刀刃;涂层材料能具备增强刃部切削性能的功效。在CFRP加工中,硬质合金刀具的耐磨性能低于金刚石和涂层刀具。在此过程中,可以适当展示各种刀具材料所加工的效果,并适当的分析不同加工效果的原因。通过CFRP刀具材料的选用可以进一步促进学生对刀具材料及其相关性能的认识,激发学生利用知识解决加工中实际问题的能力,增强学生的学习兴趣。

此外,可以适当地给学生讲解当前复合材料加工的刀具结构类型,以及相关类型的加工效果及其原因。以CFRP材料的加工为例,通常的加工方式有钻削制孔和铣削加工,因此,以钻削和铣削为例,介绍当前CFRP加工中的专用刀具。比如钻削制孔,有金刚石套料钻、双峰钻、阶梯钻、匕首钻、多刃尖钻等[2,11]。还比如铣削加工中,有“鱼鳞”镂铣刀、人字形正反螺旋刃、玉米粒铣刀等新型专用铣刀,这些新型铣刀的设计理念基本一致,即利用正反螺旋刃对纤维的挤压来达到切除毛刺的目的,其中镂铣刀还借鉴了增多切削刃以达到“磨”的思路[2,12]。相关的刀具结构如图2所示。

图2 CFRP典型的钻、铣专用刀具

4 复合材料加工工艺技术

在机械制造技术基础课程教学内容的第六章,介绍了机械加工表面质量的相关内容。重点讲解表面粗糙度及其影响因素,以及控制加工表面质量的途径。比如,讲解低速切削塑性金属材料时出现的鳞刺形成过程,分析切削速度、材料性质、刀具几何形状和材料、刃磨质量等对切削表面粗糙的影响规律,介绍磨削参数选用、超精密加工、滚压等加工工艺。由于复合材料的切削机理与均质金属材料完全不同,因此,其切削表面的评价不能简单沿用均质金属材料的评价指标。然而,就当前的研究现状而言,还未形成成熟、统一的评价方法。而且对于如何提高复合材料加工质量的工艺技术研究也在不断的研究中。目前,对于复合材料的加工有激光加工、电火花加工、高压水射流加工和超声辅助加工等特种加工。这些加工某些方面能获得一定优势,但存在诸多局限性,如激光加工易烧烧蚀复合材料表面,降低表面加工质量;电火花加工需要对复合材料进行导电性设计,同样也易导致加工表面被烧焦;高压水射流加工将导致水流浸入复合材料内部,降低材料性能;超声波加工导致磨料和工作液浸入复合材料内部,产生层间剥离、分层等[5,13]。此外,特种加工设备复制,成本较高。因此,纤维增强复合材料的切削加工大多采用传统的金属材料加工工艺和加工设备,这种加工工艺设备简单、加工成本低。此外,还有在传统加工基础进行的工艺改进,以CFRP制孔为例,如螺旋铣孔技术、倾斜摆动螺旋制孔技术、“以磨代钻、钻磨结合”制孔技术等,但这些制孔技术仍处在进一步试验研究阶段。

通过这些内容的讲解,开拓学生的眼界,了解学科发展前沿,激发学生的学习兴趣,助于学生创新意识的培养。

5 结束语

机械制造技术基础课程具有理论性强、实践性强等特性,理论知识与实践技能联系紧密。随着近年我国制造技术的突飞猛进,长期以来“填鸭式”的教学以难以满足教学要求,传统的教学内容已不能满足现代制造业技术人才的培养,甚至阻碍复合型、综合型、创新型人才的培养。目前,该课程的考核主要以闭卷考试为主,考核成绩分平时成绩和卷面成绩两部分,分别占30%和70%,考核方式单一,甚至过于传统。学生的学习动力基本源于获得学分,学习方式主要以考前突击学习、机械记忆为主,目的在于应付考试。严重阻碍了学生学习兴趣、创新能力、实践能力、自主学习能力的提升。笔者从小知识点入手,遵从以项目为导向的教学方法,在该课程教学过程中适当的尝试注入复合材料加工技术的相关知识点,在教学过程中获得了较好的教学效果。学生的到课率、学习的积极性、课堂纪律均得到了较好的提高。增强了学生对该课程的学习兴趣,拓宽学生的制造专业知识,有助于学生对本专业的深入了解,有助于学生创新意识的培养。

参考文献:

[1]原材料工业司.《新材料产业发展指南》解读[J].稀土信息,2017(2):1-4.

[2]陈 燕,葛恩德,傅玉灿,等.碳纤维增强树脂基复合材料制孔技术研究现状与展望[J].复合材料学报,2015,32(2):301-316.

[3]李 华,胡 娜,游振声.新工科:形态、内涵与方向[J].高等工程教育研究,2017(4):16-19.

[4]孙富建,邓朝晖,苏 飞,等.基于学术探讨的机械制造技术基础教学方法研究[J].当代教育理论与实践,2017,9(9):47-50.

[5]苏 飞.碳纤维增强复合材料切削加工技术及其应用研究[D].南京:南京理工大学,2015.

[6]杜善义.先进复合材料与航空航天[J].复合材料学报,2007,24(1):1-12.

[7]蔡闻峰,薛小平.先进复合材料结构飞机机械连接技术现状及发展方向[J].航空精密制,2010(2):24-26.

[8]鲍永杰,高 航,马海龙,等.磨削热对碳纤维复合材料表面质量影响研究[J].大连理工大学学报,2011,51(6):809-813.

[9]L C Zhang.Cutting composites:A discussion on mechanics modeling[J].Journal of Materials Processing Technology,2009,209:4548-4552.

[10]路 冬,李志凯,融亦鸣,等.基于宏观各向异性碳纤维增强树脂基复合材料的切削仿真[J].复合材料学报,2014,31(3):584-590.

[11]F Norberto,D á Antonio,JL Cantero,et al.Experimental analysis of special tool geometries when drilling woven and multidirectional CFRPs[J].Journal of Reinforced Plastics and Composites,2016,35(1):33-55.

[12]陈 涛,苗 光,李素燕.碳纤维复合材料切削加工技术研究进展[J].哈尔滨理工大学学报,2016,21(2):71-77.

[13]高 超.特种车辆高性能轻质复合构件的加工技术研究[D].南京:南京理工大学,2011.