基于逆向工程的叶轮逆向设计

2018-04-02张曼玉

王 巍 ,陈 思 ,张曼玉

(1.沈阳航空航天大学航空航天工程学院,辽宁沈阳110136;2.沈阳航空航天大学 创新创业学院,辽宁沈阳 110136)

随着制造行业的竞争越发激烈,企业纷纷致力于生产具备特色的产品,并缩短产品的开发周期,然而传统的正向建模方法已经很难满足复杂产品的设计需求,逆向工程随之产生[1]。逆向工程(Reverse Engineering,也称反求工程),是在没有图纸的前提下,通过数字化测量设备、三维测量软件和CAD技术获得产品的三维数模[2],能够大幅提高产品的开发效率,降低生产成本[3]。基于逆向工程所具备的强大优势,文章以叶轮为例,详细介绍了如何通过Geomagic Control和CATIA软件对产品进行曲面造型设计。

1 逆向建模的整体流程

首先,通过数字化测量设备得到产品表面的点云数据,再利用三维测量软件对获得的点云数据进行预处理,然后将处理后的点云数据导入到三维建模软件中进行曲面造型设计,得到一个封闭的曲面或实体。

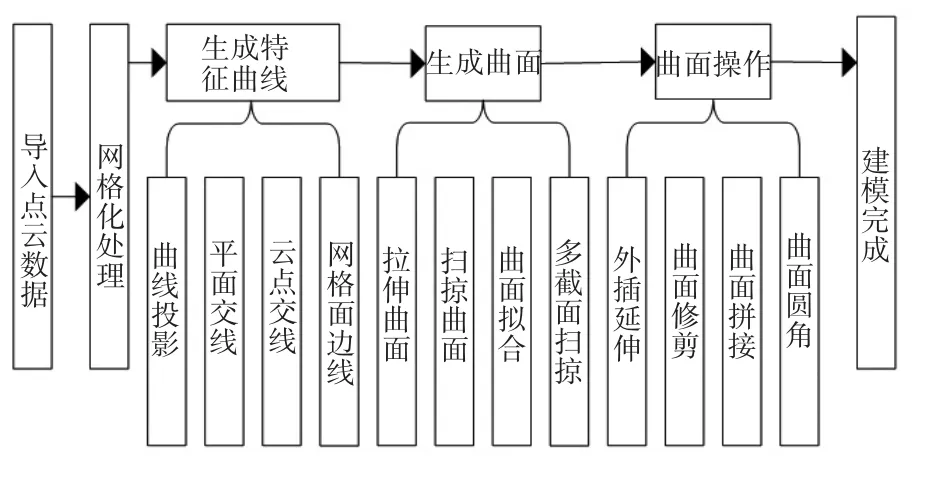

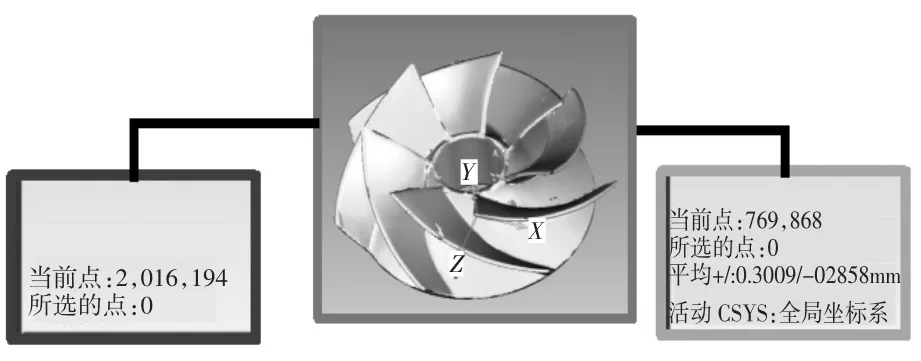

利用三维测量软件对点云进行预处理的过程如图1所示,利用三维建模软件进行曲面造型的过程如图2所示。

图1 点云数据预处理流程

图2 曲面造型设计流程

2 点云数据的获取与预处理

2.1 获取点云数据

获取点云主要有接触式测量和非接触式测量两种方式,非接触式测量具备数据采集速度快、测量精度较高,可以在较短时间内快速采集完整的点云数据[4]。而且叶轮表面外形复杂程度较低,同时由于叶片之间接近圆心部分不易接触,因此决定利用非接触式测量方式对叶轮的各个表面进行全方位扫描,扫描过程中将叶轮固定,测量设备安装在能够一次扫描到叶轮最大表面积的位置,以便减少转站的次数,因为每转站一次就会造成一定的误差积累,同时要以适当的速度移动扫描头,并进行喷粉处理,进而获得高质量的点云。扫描完成后将点云保存成igs文件格式,如图3所示。

图3 叶轮表面点云数据

2.2 点云数据的预处理

2.2.1去除杂质点云

由于叶轮安放在固定位置,在获取点云数据的过程中不可避免的会扫描到叶轮附近区域的实体,得到不同数量、不同程度的杂质点云。杂质点云不仅会增加点云的数量造成运行速率缓慢而且对后续的逆向设计造成不同程度的影响。因此,首先应该将这些杂质点云去除。如图4所示。

图4 去除杂质点云

2.2.2点云的拼接

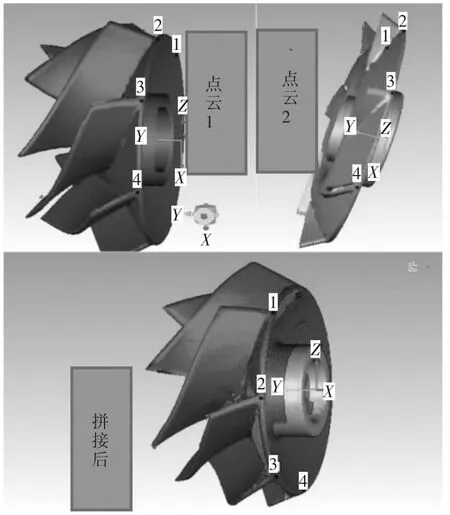

由于无法在一个站位下扫描到叶轮表面全部点云数据,因此将叶轮分成两个区域进行点云数据采集,再通过两个区域上的公共点或者公共特征(至少3个)将两个区域的点云数据拼接在一起,最终得到完整的点云数据。

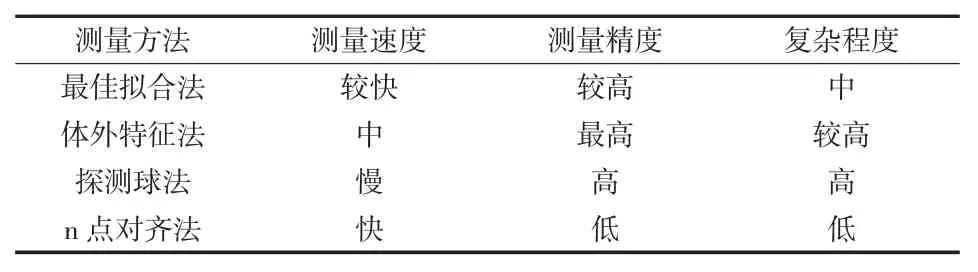

共有四种点云拼接方法,分别为最佳拟合法、体外特征法、探测球法和n点对齐法,其特点如表1所示。

表1 四种拼接方法特点对比

由上表可知,n点对齐法测量速度快,操作简单方便,只是测量精度相比之下较低,但是在点云拼接过程中,可以增加两块点云之间公共点或公共特征的数量,进而提高拼接之后点云的质量[5],所以采用n点对齐的方式来拼接,如图5所示。

图5 点云的拼接

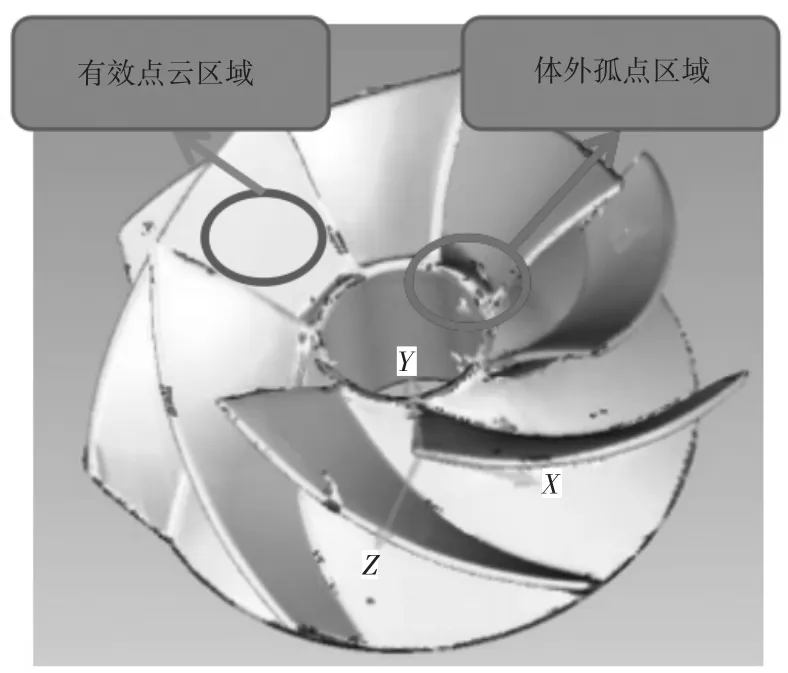

2.2.3去除体外孤点

在获取点云过程中,在叶轮点云表面会产生一系列的“高点”,这些点孤立在整体点云之外。体外孤点的存在在逆向设计中会影响特征曲线抽取时的质量与误差;在零件检测中参与点云数据与模型数据的拟合计算,参与表面偏差评定。体外孤点同样也会影响叶轮点云的精度。因此利用软件的去除体外孤点功能将体外孤点删除,如图6所示,可以多次执行此功能,以便删除的更加彻底。

图6 去除体外孤点

2.2.4去除噪声

叶轮点云在采集过程中,由于外界的因素以及扫描仪本身的原因造成(一类是被测对象表面因素产生的误差,譬如表面粗糙度、波纹等缺陷;另一类是由测量系统本身引起的误差,譬如测量设备的精度、CCD摄像机的分辨率、振动等),称之为“噪声”[6]。点云处理过程中应对点云进行去除噪声处理,去噪方法也随着点云类型(自由曲面、基本曲面等)不同而不同,例如均值滤波、低通滤波、高斯滤波等。如图7所示。

图7 去除噪声

2.2.5统一采样

为了得到轻量化的点云数据,即保证点云数据的完整性又尽可能的减小点云的数量大小,加快曲面逆向重建的速度,降低计算机的计算量。因此进行统一采样处理,设定合适的点间距,去除不必要的点,减少点的个数,如图8所示。

图8 点云采样处理

3 曲面造型设计

完成上述一系列操作之后,就得到了完整、干净、轻量化的点云。将点云数据从测量软件中导出,保存为IGES格式或者ASCII(二进制数据)格式。便可开始利用建模软件进行逆向建模设计。

3.1 点云网格化

网格化处理即将点云数据(IGES)转化为三角形面片(STL),以三角形面片作为区域分割、特征曲线抽取的基础与来源。如图9所示。

图9 点云网格化

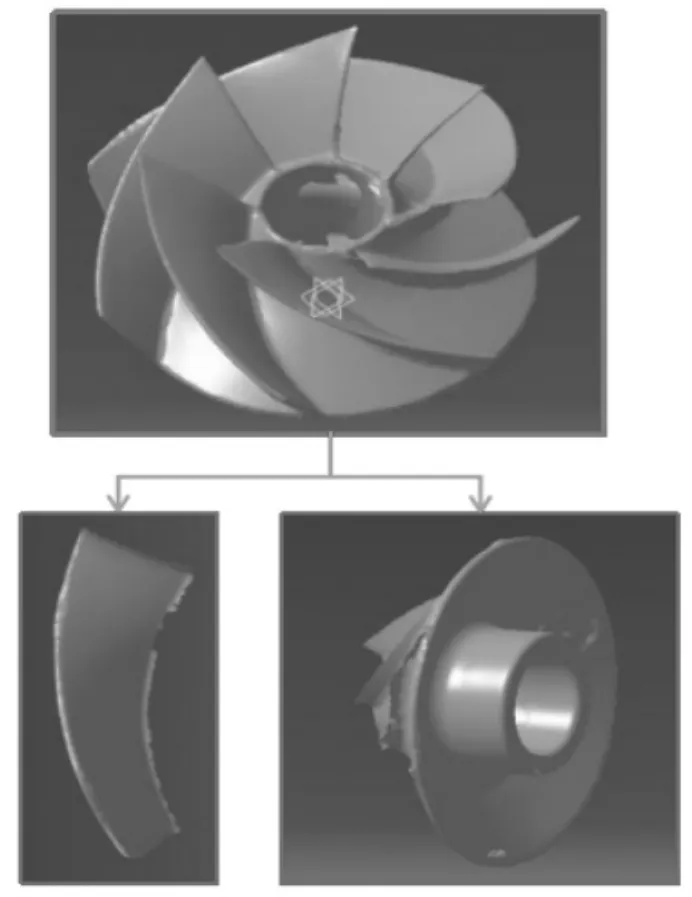

3.2 区域划分

不同的区域具有不同的结构特点、曲面特点,针对不同区域可以采用与之相适应的曲面造型方法,这样不仅可以加快曲面重建的速度还可以在一定程度上提高曲面重建的精度。

区域划分从宏观上来说可以根据不同区域的造型方法进行划分,从细节上来说可以根据曲率来作为区域划分的依据。因此将其划分成两个区域,即分别对叶轮基体和叶片进行建模,叶轮基体为回转体结构,叶片为变厚度空间曲面。如图10所示。

图10 叶片和基体

3.3 曲面重建

3.3.1基体区域

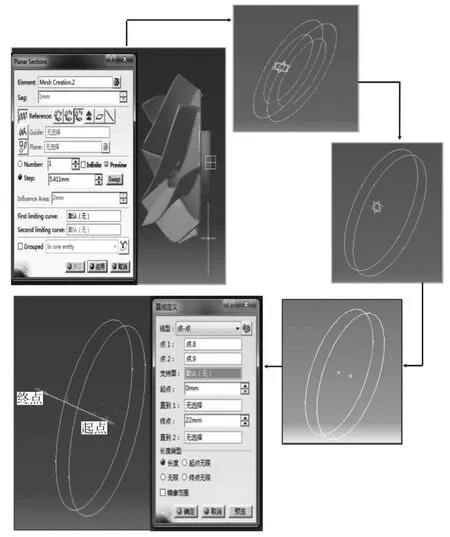

基体的下端属于一个圆柱体部分,获取圆柱体的轴线可以通过QSR模块的基本特征识别功能,快速将圆柱段点云拟合为一圆柱,从而得到其圆柱轴线;也可以通过在圆柱段的不同截面获取两个截面圆,分别求取截面圆的圆心,将两截面圆的圆心连线,即可以得到圆柱的轴线,即基体部分的回转轴线。如图11所示。

图11 构造回转轴线

轮廓线亦可以通过截面曲线(Planar Sections)命令来得到轮廓边线,通过对轮廓边线进行处理,最终得到回转体的轮廓线。如图12所示。

图12 构造轮廓线

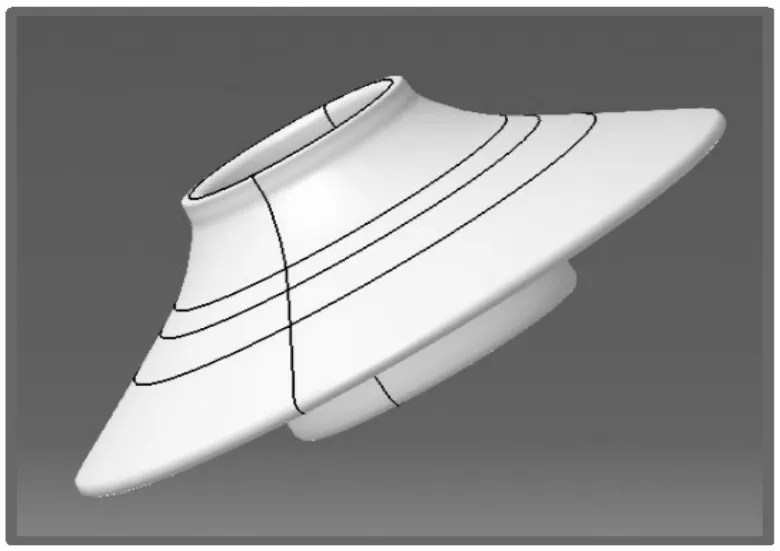

在完成特征曲线抽取之后,即可以进行回转曲面(叶轮基体部分)的曲面重建。如图13所示。

图13 基体回转曲面

3.3.2叶片区域

该叶轮总共有七个叶片且七个叶片相互之间完全一致,围绕着叶轮回转轴线均匀分布即相互之间约为51.43°,因此只要完成一个叶片的曲面重建,对其进行旋转即可以得到全部的叶片。

该叶片属于空间曲面并且在不同截面上具有不同的厚度,该空间曲面不属于直纹面,不能通过拉伸、扫掠等普通方法一次性生成该曲面。因此针对该叶片曲面采用曲面拟合功能,通过将叶片按曲率进行曲面划分-网格边线生成-网格曲线生成-网格节点调整-曲面生成-曲面延伸修剪等步骤逐步完成叶片曲面的重建。

将叶片曲面按照曲率进行区域分割,按照不同区域的曲率半径将曲面划分为不同的区域,针对不同区域进行网格化划分。如图14所示。

图14 区域划分

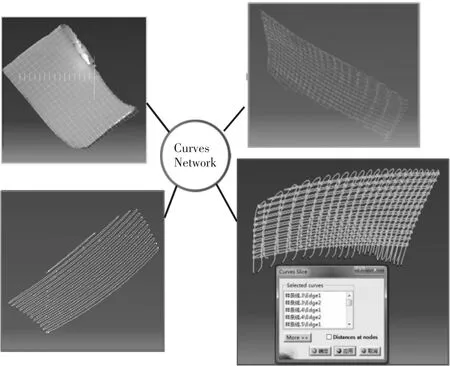

将曲面进行网格化处理,经过截面边线-生成曲线-曲线优化-网格曲线-节点调整,最终生成网格曲线。如图15所示。

图15 生成网格曲线

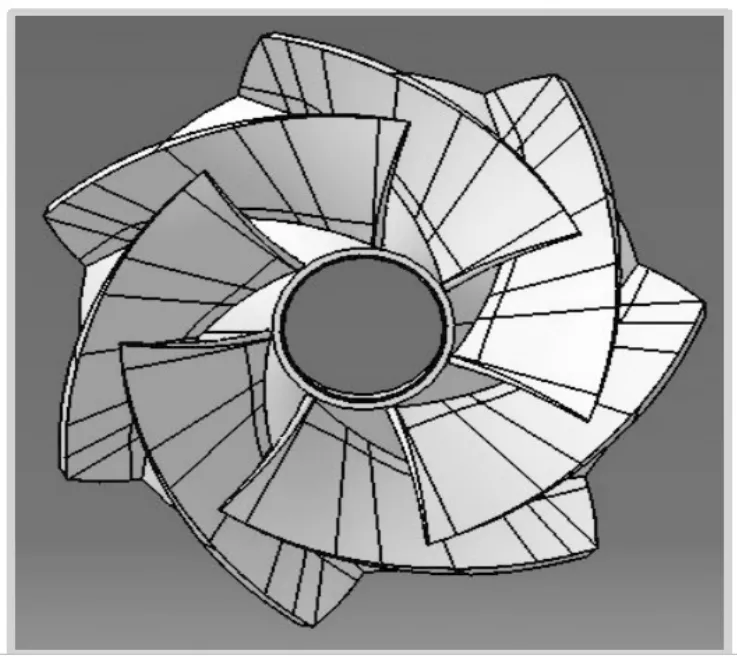

将网格化曲线Power Fit之后,即可得到叶片曲面,再将叶片曲面进行修剪、分隔,最终形成完整的叶片曲面。在通过旋转阵列功能得到所有叶片,如图16所示。

(4) 类似水文地质基坑工程设计中,应重点考虑第一道支撑采用钢筋混凝土支撑、增加基坑围护桩(墙)体嵌固深度的必要性。

图16 旋转叶片

完成叶轮基体和叶片部分的全部曲面重建之后,将叶片部分和机体部分装配在一起,最终形成完整的叶轮逆向模型,如图17所示。

图17 叶轮逆向模型

3.4 3D比较

逆向建模过程中,无论是提取特征曲线还是拟合曲面都会存在偏差,所以在建模完成之后要对其进行精度评价,验证是否满足精度要求,并以此为依据对重要曲面进行后期的优化处理,如果误差过大,就要重新提取特征线、重新拟合曲面或者更换一种新的建模思路。3D比较结果如图18所示。

图183 D比较

4 结论

建模过程中,要根据工件表面的特点进行适当的区域划分,使得复杂的曲面简单化,便于制定合理建模方案,提高工作效率。

生成平面交线时,一定要选取点云相对平滑的位置与平面相交生成交线,否则将会影响轮廓线的平滑度,进而影响精度。

获取平面交线之后,不要使用交线曲线功能直接将其转化成空间曲线,应该先将其转化成空间点,然后利用样条线功能将所有点连接成一条空间曲线,该空间曲线平滑度更高,拉伸或扫掠出的曲面不易发生翘曲且平滑,同时以该空间曲线为边界填充后的曲面精度更高。

参考文献:

[1]胡影峰.Geomagic Studio软件在逆向工程后处理中的应用[J].制造业自动化,2009,31(9):135-137.

[2]金 涛,童水光,颜永年.逆向工程技术[M].北京:机械工业出版社,2003.

[3]许智钦.逆向工程技术[M].天津:天津大学出版社,2001.

[4]金 鑫,何雪明,杨磊等.基于Imageware和UG的汽车内饰件的逆向设计[J].机械设计与制造,2009(6):40-42.

[5]谷天慧.基于关节臂的发动机叶片测量方法研究[D].沈阳:沈阳航空航天大学,2016.

[6]刘美丽.激光再制造机器人系统中缺陷零件三维形貌重建[D].天津:天津工业大学,2010.