齿轮淬火机床全自动气动上料系统设计

2018-04-02赵雷,张华

赵 雷,张 华

(重庆机电职业技术学院,重庆 璧山402760)

0 引言

齿轮是机械中应用最广泛的传动零件之一,它的传动比准确、效率高、结构紧凑,工作可靠,寿命长。齿轮工作时,一直处于啮合运动状态,所以对轮齿部分的强度、硬度、耐磨性等工艺要求较高。淬火是齿轮加工过程中必不可少的热处理工序。大批量生产中,齿轮从上一个工序到淬火工序时,需要送料转运放置淬火炉中,对于人工上料的方式,耗时耗力,需要的人员较多,生产率低,并且人的精力毕竟有限,长时间的重复工作难免会精神不佳,造成出错率提高,严重的可能会出现生产安全事故[1-2]。

现目前机器人设备厂商提供的自动上下料设备多为关节机器人,价格昂贵,而且还需要开发周边配套设备实现相应功能,对于中小型企业来说经济压力较大,很难实现。本文设计了齿轮淬火机床全自动气动上料系统,可以实现机械手自动上料,还可用于链轮及其它相似的圆盘类零件的自动上料,结构简单、操作方便、运行稳定、成本低、效率高。

1 气动上料系统的结构

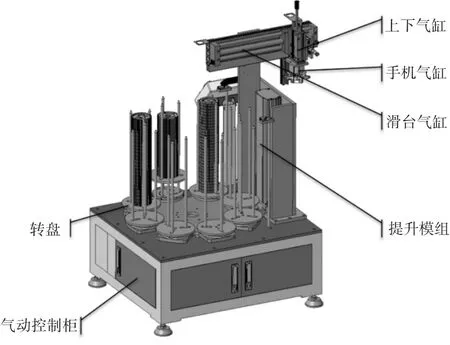

图1为齿轮淬火机床全自动气动上料系统,主要由气动控制柜、提升模组、转盘和气缸组成。首先人工将齿轮一次性放置到转盘上,提升模组可精确地将齿轮逐个进行分离,气缸抓取齿轮,将齿轮自动送入淬火炉中,单个转盘上的齿轮抓取完毕后,转盘底座转动,将下一个装满齿轮的转盘转动到位,循环抓取动作。气动控制柜支撑整个工作平台和放置电气控制系统。提升模组由支撑架和直线模组组成,带动齿轮精确向上移动,将单料仓的齿轮逐个分离[3]。工作台面共有8个转盘,每个转盘上面可以放置45个齿轮,整个料仓容量为360个物料,由电机带动上升、下降、旋转。机械手臂部分由3个气缸组成,即滑台气缸、手爪气缸、上下气缸,完成齿轮从料仓圆盘上的自动抓取,送至淬火炉中进行热处理工序[4]。

图1 气动上料系统三维实体造型图

2 气动上料系统工作过程

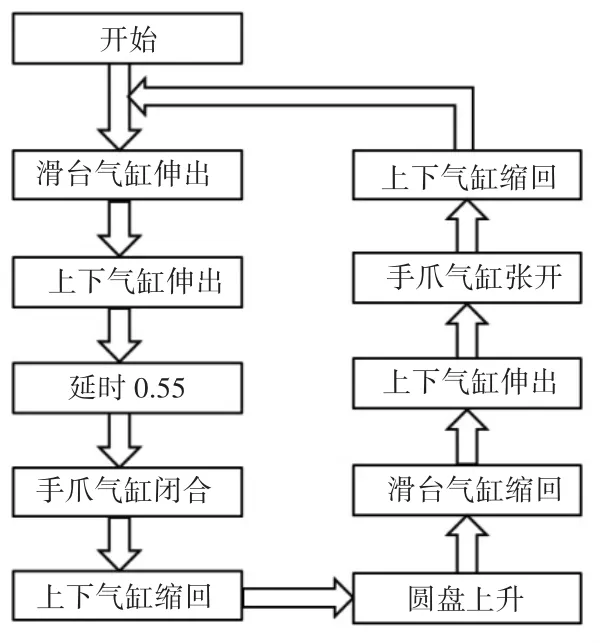

三个气缸的初始状态分别为:滑台气缸缩回、上下气缸缩回、手爪气缸闭合。按下启动按钮后,手爪张开,滑台气缸伸出至转盘上方,上下气缸伸出至齿轮处,停顿0.5 s,手爪闭合,夹起工件,上下气缸缩回,装齿轮的圆盘上升,到达下一次动作循环的位置,滑台气缸缩回至淬火炉内,然后上下气缸伸出,手爪张开,将工件放置淬火炉内,上下气缸缩回,进行下一次循环动作。工作循环图如图2所示。

图2 气动上料系统工作循环图

3 上料系统气动回路设计

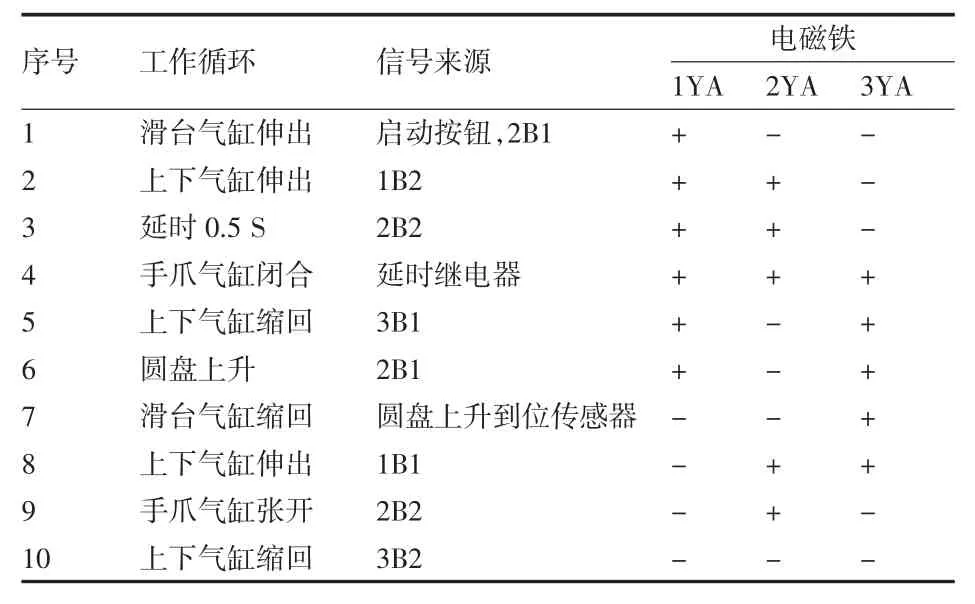

齿轮淬火机床全自动上料系统气动回路图如图3所示[5]。共使用3个气缸,3个二位五通单电控电磁阀。回路中共使用了6个传感器,完成每个动作的电磁铁通断电情况及信号来源如表1所示[6]。为了使整个循环的动作节奏感和流畅性更好,在上下气缸伸出至料仓圆盘处抓取工件前,延时了0.5 s.

图3 齿轮淬火机床全自动上料系统气动回路图

表1 电磁铁动作顺序表

4 结束语

本文设计的齿轮淬火机床全自动气动上料系统,可实现齿轮、链轮等盘类工件的全自动热处理工序的送料,解决了人工送料效率低、安全性差、招聘难度大等问题,实物图如图4所示,产品已在江西省天奇汽车零部件有限公司使用,得到企业认可和好评。

图4 齿轮淬火机床全自动上料系统实物图

参考文献:

[1]赵 雷,张 华.气门锥面磨床全自动气动送料系统设计[J].现代机械,2016(3):66-68.

[2]赵 雷,张 华.基于FluidSIM的热熔机气动系统设计与仿真[J].轻工科技,2015(5):48-49,83.

[3]王红梅,方贵盛.基于PLC与步进电机的气动搬运机械手控制[J].液压与气动,2009(11):25-27.

[4]宋 辉.用PLC实现步进电机的快速精确定位[J].电子技术,2009(04):82-83.

[5]陆建荣.一种基于PLC控制的自动上料设备[J].装备制造技术,2014(12):103-104,110.

[6]车忠志,苏子林.晶体封焊自动上料装置的设计[J].计算机光,2012(18):232.