基于风险值的中国石化安全风险量化分级管控

2018-04-02万古军

万古军

(中国石化青岛安全工程研究院化学品安全控制国家重点实验室,山东青岛 266071)

中国石化作为上中下游一体化的国际化能源化工公司,覆盖油气勘探、开采、储运,石油炼制、化工生产、成品油和化工产品储存、运输、销售全产业链,其高温高压、易燃易爆、有毒有害、连续作业、产业链长、分布地域广的行业特点,决定了安全始终是其生产经营工作中的重中之重。为此,中国石化以“识别大风险、消除大隐患、杜绝大事故”为主线,开展安全风险识别和隐患排查治理,以期准确识别重大风险、及时消除重大隐患,将重大事故消灭在萌芽状态。但是,由于缺乏统一的重大风险识别评价标准和管控程序,给各企业“识别大风险、消除大隐患、杜绝大事故”的落地实施带来极大困难。此外,目前的风险评价以定性评价为主,无法实现准确的风险量化分级控制。因此,有必要研发可量化的中国石化安全风险识别、分级、管控成套标准,实现风险管理统一化、科学化和标准化。

1 中国石化安全风险矩阵

1.1 风险评价模型

风险是事故发生的可能性和事故后果严重性的乘积,通常以下式表示:

R=f×C

(1)

式中:R——风险;

f——事故发生的可能性;

C——事故后果严重性。

对于低频率高后果的事件,采用该公式计算风险等级时,往往会得到较低的风险等级,导致风险管理工作中忽略该类事件影响。但是,从近年来发生的重大安全事故来看,大多为低频率高后果的事件。为此,对公式进行了修正,如下式所示:

R=f×Cn

(2)

式中:n——后果加权指数(n≥1)。事故后果越严重,n值越大。

1.2 风险矩阵标准

建立了中国石化安全风险矩阵标准,如图1所示。根据每年的潜在死亡人数,考虑我国危险化学品企业社会风险可接受标准,将风险分为低风险(蓝色)、一般风险(黄色)、较大风险(橙色)和重大风险(红色)等级。其中,后果严重性等级由轻到重分为A、B、C、D、E、F、G 7级,可能性等级由小到大分为8级。风险矩阵中每一个具体数字代表该风险的风险指数值,最小为1,最大为200。风险指数值表征了每一个风险等级的相对大小。风险指数值计算公式见下式:

RS=a×R1/b

(3)

式中:RS——风险指数;

R——绝对风险,计算方法见公式(2);

a、b——常数。

对于不同等级风险,提出了最低安全要求,如表1所示。

2 风险管理流程

建立了中国石化安全风险管理流程,主要包括风险识别、风险评价、风险控制和风险监控。

图1 风险矩阵

风险级别风险值RS风险水平最低安全要求低风险RS<10广泛可接受的风险执行现有管理程序、保持现有安全措施完好有效,防止风险进一步升级一般风险10≤RS<15容忍的风险(ALARP区)可进一步降低风险,设置可靠的监测报警设施或高质量的管理程序15≤RS<20容忍的风险(ALARP区)可进一步降低风险。设置风险降低倍数等同于SIL1的保护层较大风险20≤RS<40高风险,不可容忍的风险①应进一步降低风险。设置风险降低倍数等同于SIL2或SIL3的保护层②新建装置应在设计阶段降低风险;在役装置应采取措施降低风险重大风险40≤RS<60非常高的风险,不可容忍风险①必须降低风险。设置风险降低倍数等同于SIL3的保护层②新建装置应在设计阶段降低风险;在役装置应立即采取措施降低风险RS≥60极其严重的风险,不可容忍的风险新建装置改变工艺或设计。对在役装置应立即采取措施降低风险,直至停车

2.1 风险识别

采用自下而上,逐级开展风险识别。其中,基层岗位对本岗位的作业活动和涉及的设备设施等开展风险识别;基层单位按照属地化原则对管理的对象和业务开展风险识别;二级单位负责指导基层单位开展风险识别,对基层单位上报的风险进行管理审核。同时二级单位组织技术人员开展分管业务范围内的安全风险识别,并对识别出的安全风险进行专业分类;企业各专业安全分委员组织相关技术专家,开展分管业务范围内的安全风险识别。

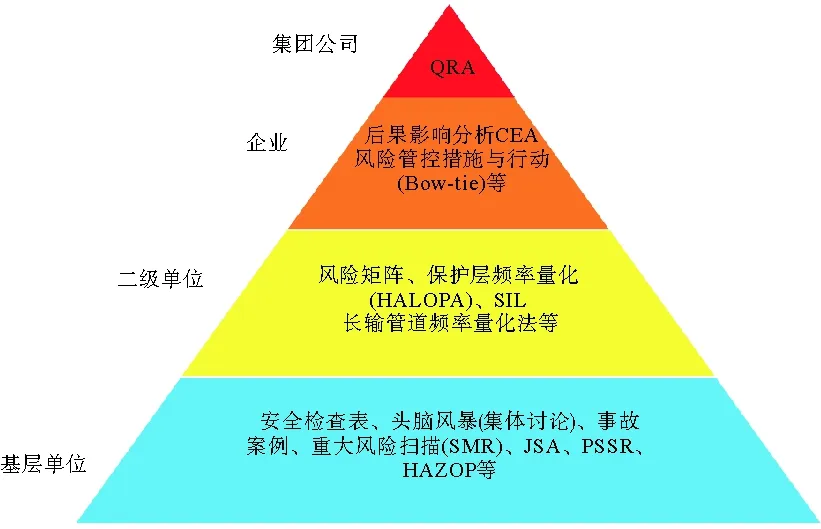

各级单位可根据专业力量、分析对象的特点、后果发生的严重性与可能性,选择不同的风险评估工具。风险评估工具的选择如图2所示。

图2 风险评估工具的选择

2.2 风险评价

风险评价是风险分级管控的核心,企业应对识别出的安全风险进行分类梳理,对不同类别的安全风险,采用相应的风险评价方法。

基层单位应当对识别出的风险,定性评价风险等级;二级单位和企业各专业委员会应当对识别的安全风险进行风险等级评估。对满足以下条件之一的风险,应当对其后果的发生频率进行量化评估:后果严重性等级为D级及以上的;可能性等级≥7级的(即发生频率>10-1次/年的);涉及一个或多个安全仪表功能(SIF)的。

此外,各级单位根据风险识别与风险评价的结果,建立各级安全风险清单。企业各专业安全分委员会应当按照专业分类对二级单位上报的风险进行管理审核,并结合各专业层面的风险,建立企业风险清单。下列安全风险应当列入企业层级的安全风险清单:一般风险(黄色区,风险值10~20)且采用ALARP(最低合理可行)原则确定为不可接受的;后果等级为F、G的风险;较大风险(橙色区)和重大风险(红色区)。

企业各专业安全分委员会负责推荐企业“十大”安全风险。企业HSSE委员会(或安全生产委员会)审核确定企业“十大”安全风险和上报集团公司管控的重大安全风险。企业“十大”安全风险应当满足以下条件之一:重大风险(风险值≥40);后果为E、F、G的较大风险;企业重点关注的其它安全风险。

各事业部应当对企业上报的风险进行管理审核,并结合专业板块识别归纳的系统安全风险,推荐集团公司管控的重大安全风险。集团公司HSSE委员会应当对各事业部推荐的集团公司管控的重大安全风险清单进行确认。集团公司管控的重大安全风险应当满足风险值≥40且后果严重性等级为E级及以上。集团公司管控的重大安全风险应当进行定量风险评估(QRA),对后果严重性和发生频率进行准确量化,精确评估风险等级。

2.3 风险控制

企业每年应当制定总风险值降低目标和降低方案,风险值降低完成情况纳入企业安全绩效考核指标。各级风险至少应当满足中国石化安全风险矩阵规定的最低安全要求。当风险不可接受时,必须定防控措施、定分级管控责任人和措施落实责任人,并评价风险降低措施落实后的剩余风险等级。如剩余风险仍不可接受,必须重新调整风险控制措施。

企业负责人应当对“十大”安全风险进行承包管控,风险值最大的“十大”安全风险应当由企业主要负责人作为管控责任人,其它“十大”安全风险应当由企业其他分管负责人作为管控责任人。事业部负责人应当承包集团公司管控的重大风险。集团公司重大安全风险应当按情景构建模式编制应急预案,组织演练。

2.4 风险监控

企业应当建立风险巡查机制,将风险控制措施的验证纳入日常检查内容,确保风险控制措施的有效性;对后果为F或G的风险应当重点监控,确保现有控制措施完好,防止措施失效导致风险升级。对企业重大安全风险、“十大”安全风险和集团公司管控的重大安全风险,应当对风险降低措施落实情况进行专项检查、挂牌督办和每月跟踪落实,负责人对所承包风险应当组织管控措施审查和落实,直至风险可接受。企业应每年对安全风险清单进行审查,及时更新风险清单和风险等级。重大、较大风险应每半年复核一次,一般风险应每年复核一次。

2.5 其他要求

企业每年应当根据四级风险清单绘制红、橙、黄、蓝四色安全风险分布图,要在醒目位置和重点区域分别设置安全风险公告栏,重大安全风险的工作场所和岗位,要设置明显警示标志。此外,企业每年应当开展风险教育和技能培训,使员工掌握安全风险的基本情况及防范、应急措施。

3 结论

a)建立了基于后果加权的风险等级评价模型,可考虑低频率高后果的事件。

b)采用绝对风险值,构建了全量化的中国石化安全风险矩阵,并对不同等级的风险,提出了风险管控要求,更具科学性。

c)建立中国石化安全风险识别、风险评价、风险控制和风险监控成套体系,为中国石化各企业构建风险分级管控和隐患排查治理双重预防机制提供全面支撑。

[1] 2014年第13号国家安全生产监督管理总局公告 危险化学品生产、储存装置个人可接受风险标准和社会可接受风险标准(试行)[S].

[2] Q/SH0560-2013.HSE风险矩阵标准[S].