激光增材制造技术在航天构件整体化轻量化制造中的应用现状与展望

2018-04-02梁晓康赵衍华敖洪峰

董 鹏 梁晓康 赵衍华 敖洪峰

激光增材制造技术在航天构件整体化轻量化制造中的应用现状与展望

董 鹏 梁晓康 赵衍华 敖洪峰

(首都航天机械有限公司,北京 100076)

激光增材制造技术具有制造精度高、表面质量好以及能够实现悬空、复杂内腔和型面等复杂构件的整体制造等特点,是满足航天领域中复杂薄壁精密构件高精度、高性能制造的理想制造方法。并且,激光增材制造技术对于结构设计的约束较小,可以实现质量分配更为合理的结构设计。同时,激光增材制造技术可以将多个部件焊接/铆接组成零件进行整体制造,大幅减少零件中部件数量。采用激光增材制造工艺可以有效地实现航天构件的整体化、轻量化制造。本文针对国外激光增材制造技术在航天领域中整体化、轻量化制造的应用现状和技术发展的现状进行了分析与展望。

增材制造技术;整体化设计制造;轻量化设计制造

1 引言

激光增材制造技术是一种离散分层-逐层叠加的增材制造技术。与常规的车、铣、铸、锻、焊等加工技术相比,该技术具有从CAD模型到实物制造周期短、成形件力学性能好、成形精度高、材料利用率高、无需刀具、模具以及工装等优势[1~6]。因此,该技术对于产品复杂性的边际成本为零,也就是说产品越复杂,采用激光增材制造技术就越具备性价比优势。

由于激光增材制造工艺在制造过程中几乎不受模具、刀具以及工装的限制,使结构设计摆脱了制造工艺的束缚,为结构设计提供了更大的自由度。采用基于激光增材制造工艺的结构设计,能够最大程度发挥激光增材制造工艺的优势。可以实现结构的整体或部分整体制造,减少结构所需的部件数量,减少制造工序,缩短制造周期,减少焊接/铆接接头等工艺结构,实现结构轻量化。同时,由于在设计过程中制造工艺性因素影响较小,使构件的功能实现成为设计的主导,最大程度上实现功能优先的结构设计。

近些年,随着激光增材制造设备与工艺的不断完善,基于激光增材制造工艺的结构优化设计成为各国研究机构与企业,特别是航空航天、防务企业的研究重点之一。其中America Makes 2015年公布的第三批9个项目中有5个是关于结构优化设计。欧盟由航空航天等应用企业-设备以及制造工艺服务商-设计软件企业组成联合研发团队开展基于激光增材制造优化设计研究与应用。本文主要从基于激光增材制造工艺的整体化制造以及基于激光增材制造工艺结构轻量化两方面对结构优化设计应用现状进行分析。

2 基于激光增材制造优化设计在航天领域应用现状

2.1 基于激光增材制造工艺的整体设计制造

受到制造工艺约束,一些零件采用传统制造技术无法实现整体制造,只能分部制造然后再进行焊接或铆接连接。激光增材制造技术的工艺约束较少,可将由多个部件焊接/铆接组成的零件进行整体制造,实现“化零为整”。大幅减少零件中部件数量,减少加工工序,节约成本和制造周期。同时由于减少了装配组合工序,在结构设计中可以取消一些焊接/铆接结构,实现结构的轻量化。

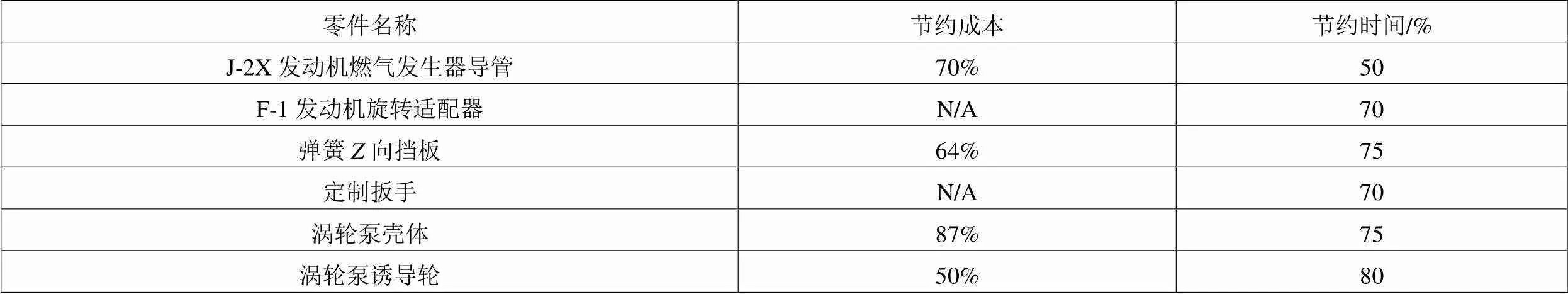

NASA马歇尔航天中心采用激光增材制造技术制备的大量的火箭发动机零件,包括发生器导管、旋转适配器等,如图1所示。图2为采用激光增材制造技术制备的RS-25火箭发动机弯曲接头,与传统设计相比,采用激光增材制造优化设计可以减少60%以上的零件数量、焊缝以及机械加工工序。表1、表2为其他采用激光增材制造制备零件与传统设计零件成本和制造时间的对比,结果表明采用激光增材制造设计可以大量的降低制造成本与制造时间。

图2 采用激光增材制造技术制备RS-25火箭发动机弯曲接头

表1 RS-25火箭发动机弯曲接头传统设计与激光增材制造设计对比

表2 NASA 其他采用激光增材制造制备的零件

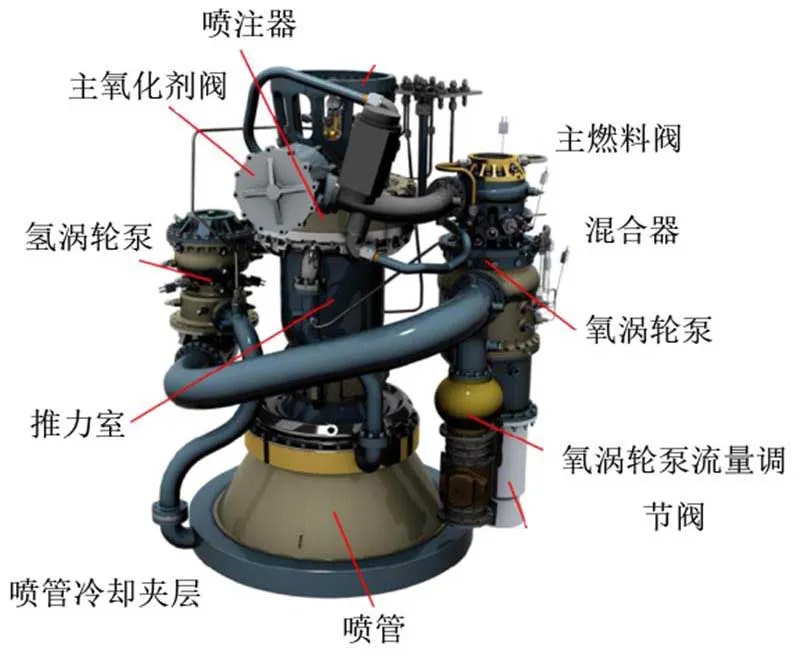

图3 NASA MADE计划的发动机

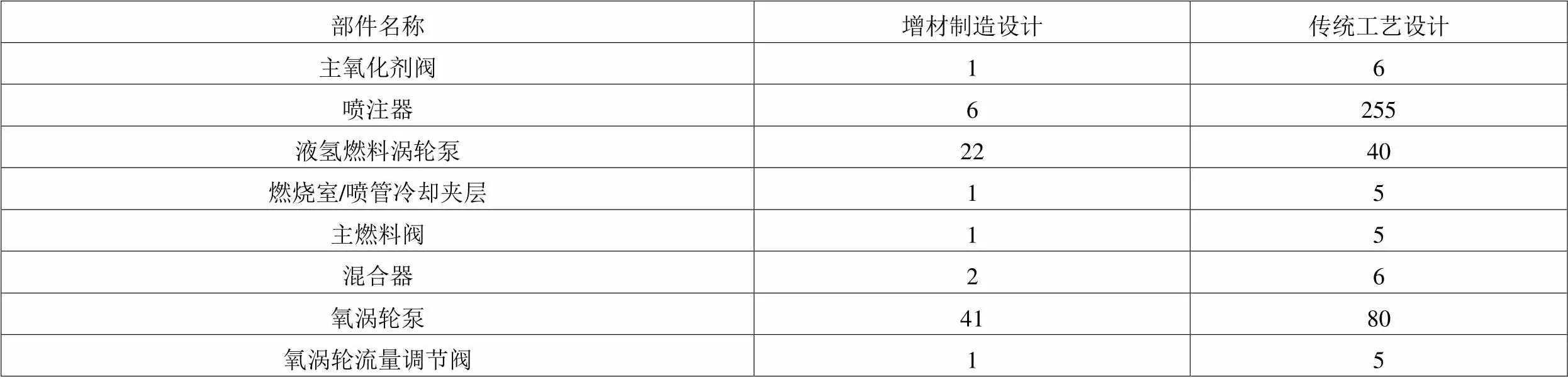

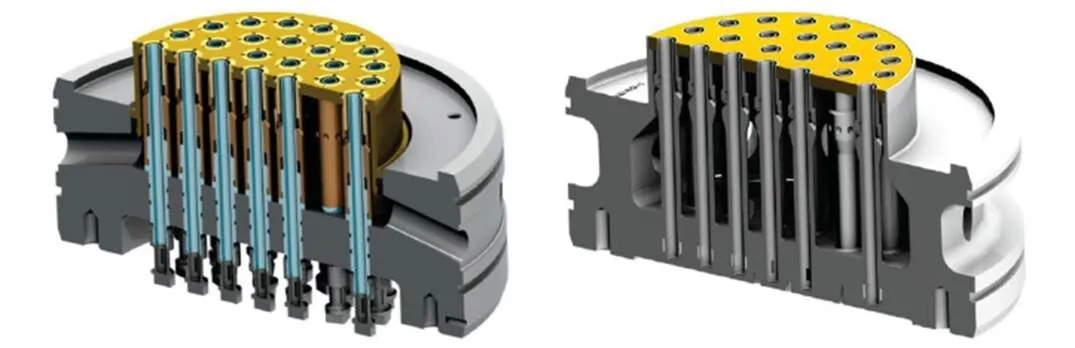

在前期研究的基础上,NASA提出了AMDE(Additive Manufacturing Demonstrator Engine)计划,对增材制造技术在氢氧发动机整体化设计制造中的应用进行验证,如图3所示。与传统制造方法相比,采用增材制造技术设计制造的氢氧发动机零件总数减少80%。表3为主要部件中采用增材制造设计与传统工艺设计所需零件数。MADE发动机中的喷注器组件如图4所示。

表3 MADE发动机中主要部件两种工艺设计零件数对比

图4 MADE发动机中的喷注器组件

2.2 基于激光增材制造工艺的结构拓扑优化设计

除了可以实现“化零为整”外,采用激光增材制造还可以实现结构的轻量化设计制造。在航天行业中,减重占据着举足轻重的地位,每减轻1kg结构重量将使系统和燃料重量减少30~100kg,这意味着采用轻量化结构可实现大幅节省发射成本,提高载荷效率。

拓扑优化是结构优化设计中一种高层次的优化方法,是一种根据给定设计区间内根据载荷条件与边界条件优化材料、结构布局以实现设计性能指标的数学方法。通过拓扑优化,可以实现满足性能指标的最优的概念设计。在拓扑优化过中,根据所给定的载荷以及边界约束条件采用有限单元法对设计区内的结构进行调整,删除低应力单元,通过迭代循环直至达到满足优化目标的最优结构。采用拓扑优化通常会导致结构中出现传统制造工艺难以加工的复杂的三维曲面以及中空结构。受到制造工艺性(刀具、模具、工装等)以及制造成本的限制在实际产品的设计制造中,往往不能达到拓扑优化的最佳效果。激光增材制造工艺为拓扑优化设计提供了一种几乎无工艺限制的制造手段,结构拓扑优化技术与激光增材制造工艺相结合,可以发挥出激光增材制造工艺在零件轻量化制造方面的最大优势,同时能够实现拓扑优化结构的制造。

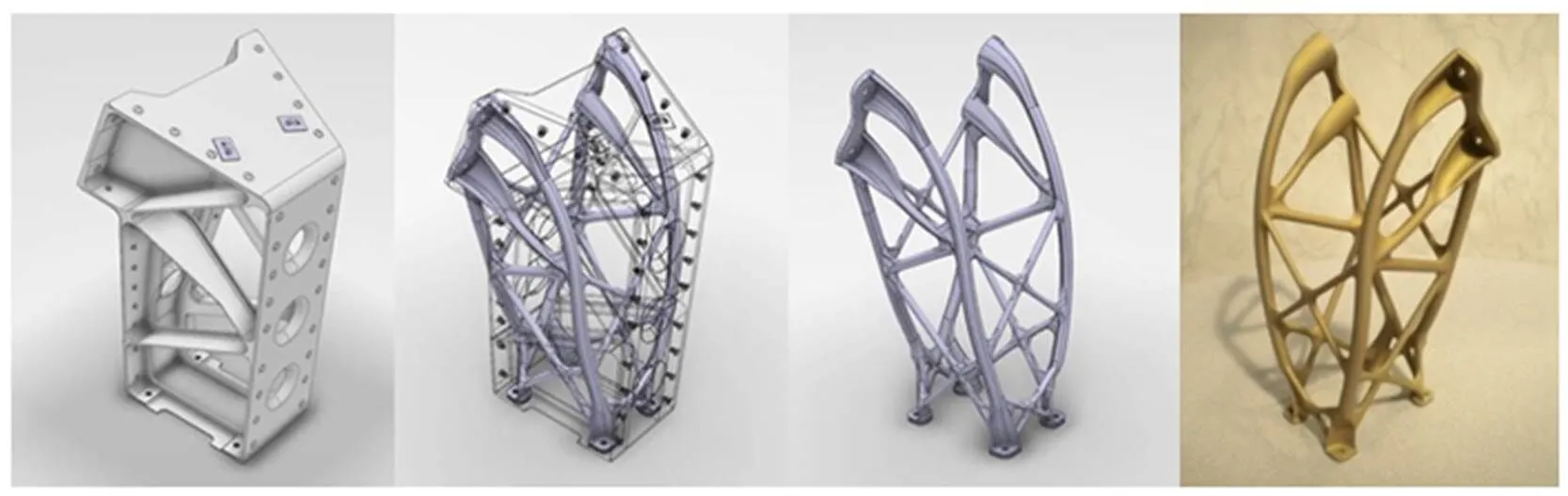

空中客车防务与宇航公司(Airbus Defence and Space)英国分部采用激光增材制造技术制备了欧洲航天局Eurostar E3000的铝合金支架,该支架用于安装遥测和遥控天线。图5为该支架结构拓扑优化过程,通过拓扑优化以及激光增材制造工艺,实现由4个零件通过44个铆钉连接而成支架结构的整体制造,并且通过优化设计在实现35%减重的同时提高40%的结构刚度。目前激光增材制造制备的铝合金支架已经成功地完成了质量检测,具备了卫星装载飞行的资质。

图5 激光增材制造制备的Eurostar E3000卫星支架

图6为欧空局Sentinel 1卫星天线支架的拓扑优化设计与制造,通过拓扑优化以及激光增材制造工艺,实现由数个零件铆接而成天线制造的整体轻量化制造,且重量由1.626kg降到0.936kg,实现42%的减重。

图6 卫星天线支架结构拓扑优化过程

3 展望

3.1 基于激光增材制造工艺自支撑结构设计与制造

增材制造虽然具有较高的设计自由度,并且在制造过程中无需模具。但是其逐层制造的特点会带来一些工艺限制,例如在成形悬臂结构或倾角小于45°或大于135°的斜面时,由于重力的作用,容易造成熔池下陷,导致成形失败,因此需要辅助支撑结构对熔池提供额外的支撑。

对于激光增材制造工艺,辅助支撑结构不仅会增加制造时间以及材料使用,在成形后还需要大量的工序用于支撑去除。当构件较为复杂时,其所需添加的支撑也更为复杂,在后处理过程中需要大量的时间和成本去除支撑。

因此,根据激光增材制造成形工艺特性,在结构拓扑优化的基础上,对结构进行再设计或在拓扑优化中增加工艺约束,使最终优化的结构避免出现孔洞、悬臂等需要添加辅助支撑结构,实现激光增材制造工艺自支撑结构设计,成为未来拓扑优化与激光增材制造工艺相结合技术领域一个重点研究方向。

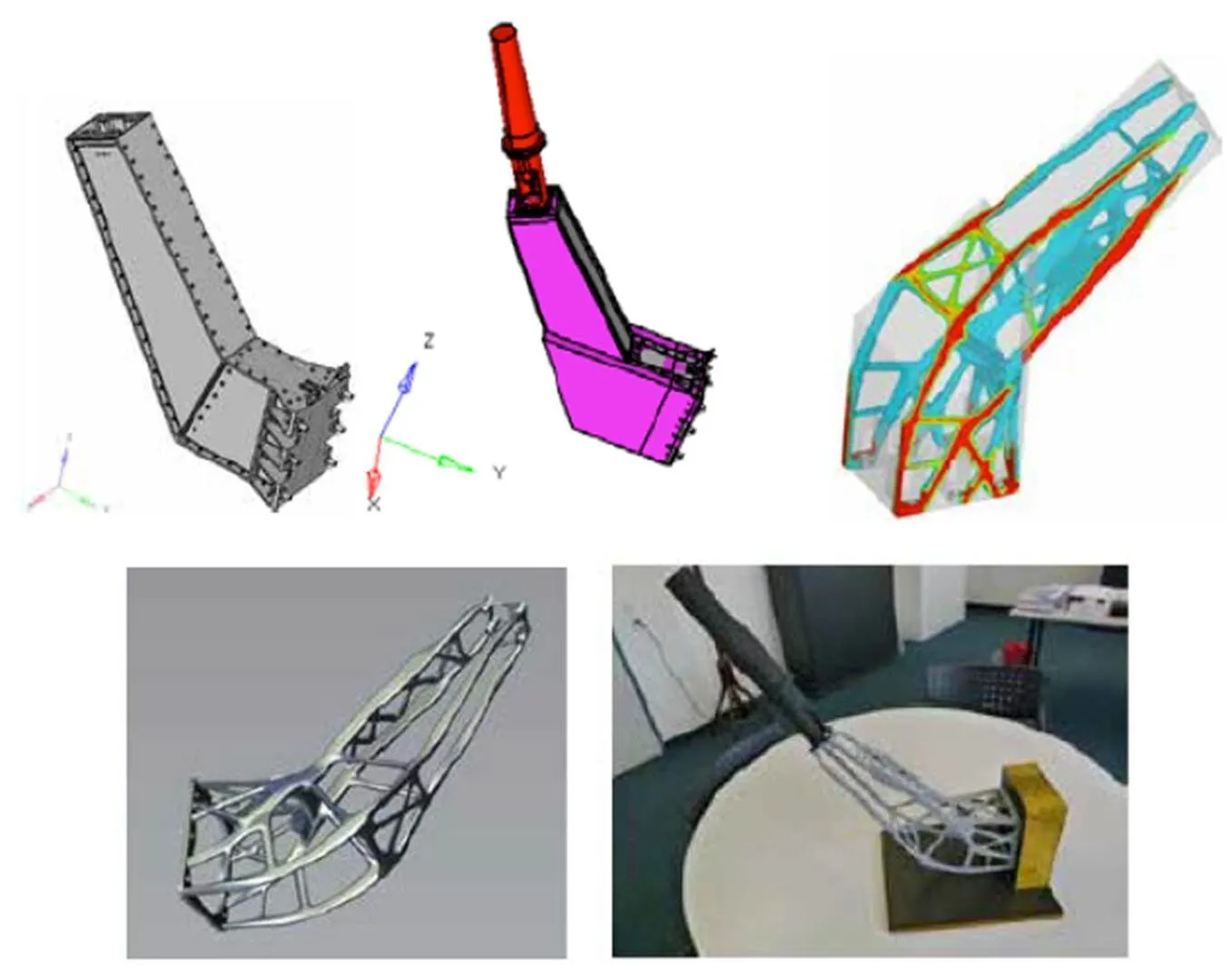

3.2 空间三维点阵结构的制造

与二维蜂窝结构相比,三维点阵结构可设计性更强,比刚度和比强度、吸能性能经过设计可以优于传统的二维蜂窝夹层结构,能够满足构件的超轻结构设计和多功能性要求。图7为三种不同设计方法设计的结构及重量,采用拓扑优化设计可以实现54%的减重,三维点阵结构可实现62%的减重。因此,采用空间三维点阵结构替代传统结构设计,成为未来激光增材制造轻量化设计制造的重点研究发展方向之一。

图7 采用不同优化设计方法的结构

4 结束语

本文对国外激光增材制造在航天构件整体化、轻量化领域的应用现状进行了分析。激光增材制造使得基于功能优先的结构优化设计成为可能,有助于充分挖掘结构优化设计所带来的整体化、轻量化的潜力。随着激光增材制造技术与装备的不断完善与发展,基于激光增材制造工艺的自支撑结构优化设计以及空间三维点阵结构设计成为未来激光增材制造技术整体化、轻量化制造领域的研究重点。

1 Levy G N, Schindel R, Kruth J P. Rapid manufacturing and rapid tooling with layer manufacturing (LM) technologies, state of the art and future perspectives[J]. CIRP Annals-Manufacturing Technology, 2003, 52(2): 589~609

2 Murr L E, Gaytan S M, Ramirez D A, et al. Metal fabrication by additive manufacturing using laser and electron beam melting technologies[J]. Journal of Materials Science & Technology, 2012, 28(1): 1~14

3 Bremen S, Meiners W, Diatlov A. Selective laser melting. Laser Technik Journal[J]. 2012, 9(2): 33~38

4 Gu D D, Meiners W, Wissenbach K, et al. Laser additive manufacturing of metallic components: materials, processes and mechanisms[J]. International materials reviews, 2012, 57(3): 133~164

5 Beaman J J, Atwood C, Bergman T L, et al. Additive/Subtractive manufacturing research and development in Europe[M]. WTEC Panel Report, 2004: 3~32

6 Gibson I, Rosen D W, Stucker B. Additive manufacturing technologies-rapid prototyping to direct digital manufacturing[M]. Springer, 2009: 23~25

7 Introduction to additive manufacturing technology, European Powder Metallurgy Association[EB/OL]. https://www.epma.com/epma-news/introduction-to-additive-manufacturing-technology-brochure-launched

8 http://www.gereports.com/post/91763815095/worlds-first-plant-to-print-jet-engine-nozzles-in/

9 Cutting more than metal: how new technology and flexible engineering can enable affordable space missions[EB/OL].https://mediaex-server.larc.nasa. gov/Academy/Play/7df89d21f0da425b89096b7325bfb2771d#!

Research Status of Laser Additive Manufacturing in Integrity and Lightweight

Dong Peng Liang Xiaokang Zhao Yanhua Ao Hongfeng

(Capital Aerospace Machinery Co., Ltd., Beijing 100076)

Laser Additive Manufacturing is considered as a high accuracy, high performance and short cycle technique for manufacturing components for aerospace applications. In addition, the use of additive manufacturing processes offers great promise in reducing manufacturing turnaround times and ultimately overall product cost. This review presents current and development of additive manufacturing in integrity and lightweight manufacturing components.

laser additive manufacture;integrity manufacture;lightweight manufacture

董鹏(1983),高级工程师,光学工程专业;研究方向:增材制造、激光材料加工。

2018-02-05