Nb-Si合金与铸型界面反应研究

2018-04-02石明星

石明星

Nb-Si合金与铸型界面反应研究

石明星

(北京星航机电装备有限公司,北京 100074)

借助SEM、XRD、显微硬度等分析测试方法,开展了Nb-Si合金与ZrO2、Y2O3、复合铸型界面反应研究。结果表明,Nb-Si合金与ZrO2型壳的界面反应比与Y2O3型壳剧烈,反应层厚度明显增加,且前者O的扩散距离小于后者;Nb-Si合金与ZrO2型壳的界面反应偏向型壳一侧,Nb-Si合金与Y2O3型壳的界面反应偏向基体一侧;复合型壳对Nb-Si合金的稳定最好,是由于复合型壳面层最致密,而且Zr元素减少了O在基体中的扩散距离。

Nb-Si合金;活度;界面反应

1 引言

近年来航空航天技术的飞速发展,需要更大推力的航天或航空发动机,而要想获得更高的推力,必须研发能在更高温度下工作的发动机涡轮叶片材料。目前最常用的材料为镍基高温合金,正常工作下的温度将近1200℃,这个温度超过镍基高温合金熔点的80%,已接近镍基高温合金的极限温度[1]。因此如果想要取得突破,需要开发新型的高温结构材料[2]。Nb-Si合金室温下的韧性不是很低,高温下的强度比较高;而且具有密度小及熔点高等优点,这些正符合工作温度1200~1400℃涡轮叶片材料的要求[3]。近年来国内外学者把 Nb-Si基合金作为研发涡轮叶片的重要后继材料之一[4]。Nb-Si合金的制备方法主要有电弧熔炼、熔模铸造、粉末冶金(PM)和定向凝固(DS)。考虑到涡轮叶片形状复杂及经济成本,更多采用熔模铸造法制造Nb-Si基合金近净成形部件,因为这符合目前的涡轮叶片生产实践。

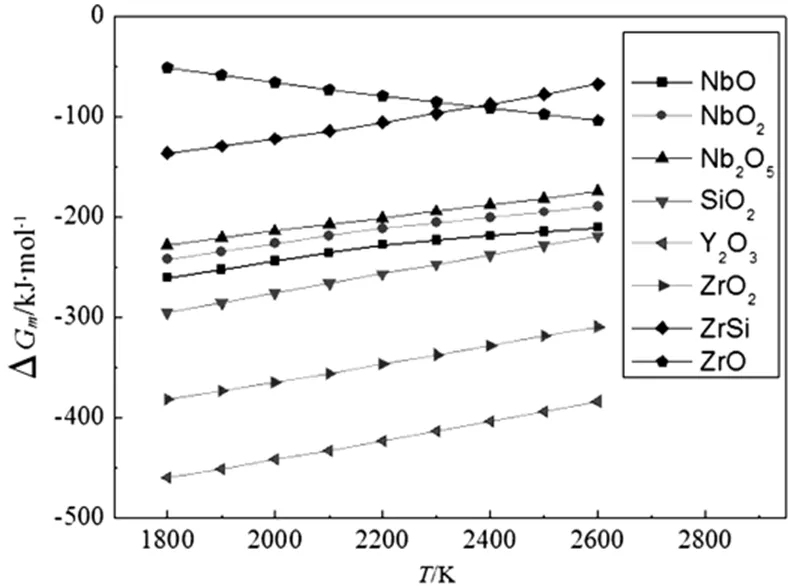

然而Nb-Si合金的熔点大都在2000℃以上,而且高温下Nb的活性很高,这对铸型材料的选择提出了很高的要求。原则上可以通过氧化物结合能的大小来判断其热力学稳定的高低,各氧化物结合能与温度的关系如图1所示。

图1 部分氧化物结合能与温度的关系

如果只从热力学角度看,CaO、MgO、Al2O3、ZrO2和Y2O3都比Nb2O5和SiO2稳定,它们都可以作为Nb-Si合金的耐火材料。虽然氧化钙的结合能比较低,但氧化钙有一个很大的缺点,本身有很强的吸水性;在高温下,Mg的蒸气压较大[5],特别是在真空下,MgO容易分解使界面反应严重;Al2O3的熔点为2000℃,与钛合金反应都很剧烈,Nb-Si合金熔点更高,因此不选用Al2O3;众学者研究,ZrO2对于钛合金有着良好的热稳定性,是目前铸造钛合金最常用的耐火材料[6];通过氧化物结合能与温度关系图可知,Y2O3是所有氧化物中最稳定的。因此本文选用ZrO2和Y2O3做面层耐火材料。

2 试验方法

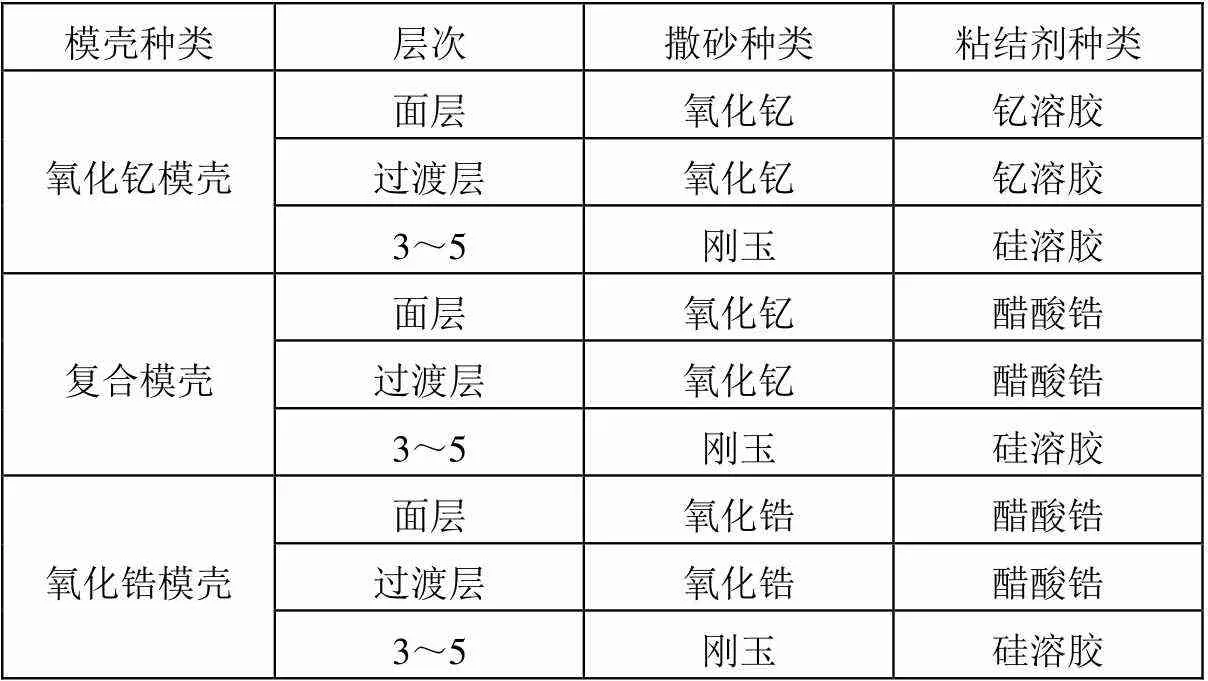

试验制备的三种平板模壳的面层及背层涂料的工艺参数如表1所示,模壳尺寸为51mm×37mm×1mm。Y2O3模壳和复合模壳面层和过渡层撒砂材料为100目的Y2O3,第三层为60目的Al2O3,其余各层为45目的铝矾土,ZrO2模壳面层和过渡层撒砂材料为100目的ZrO2,其余各层撒砂材料与Y2O3模壳一样,消泡剂为正辛醇,润湿剂为JFC,所占的比例为0.5%和0.35%。试验采用真空非自耗电弧炉制备了最常用的Nb-16Si合金锭,悬空的搭在水冷铜坩埚的上方,将平板模壳放入坩埚内,重熔合金锭使熔体滴在模壳上,得到界面反应试样。对反应界面处进行维氏硬度测试,元素分布的线扫描,最后将粘附在Nb-16Si合金上的面层材料清理下来研成粉末,进行物相分析。

表1 三种模壳涂料的配制工艺参数

3 试验结果

3.1 界面反应层厚度

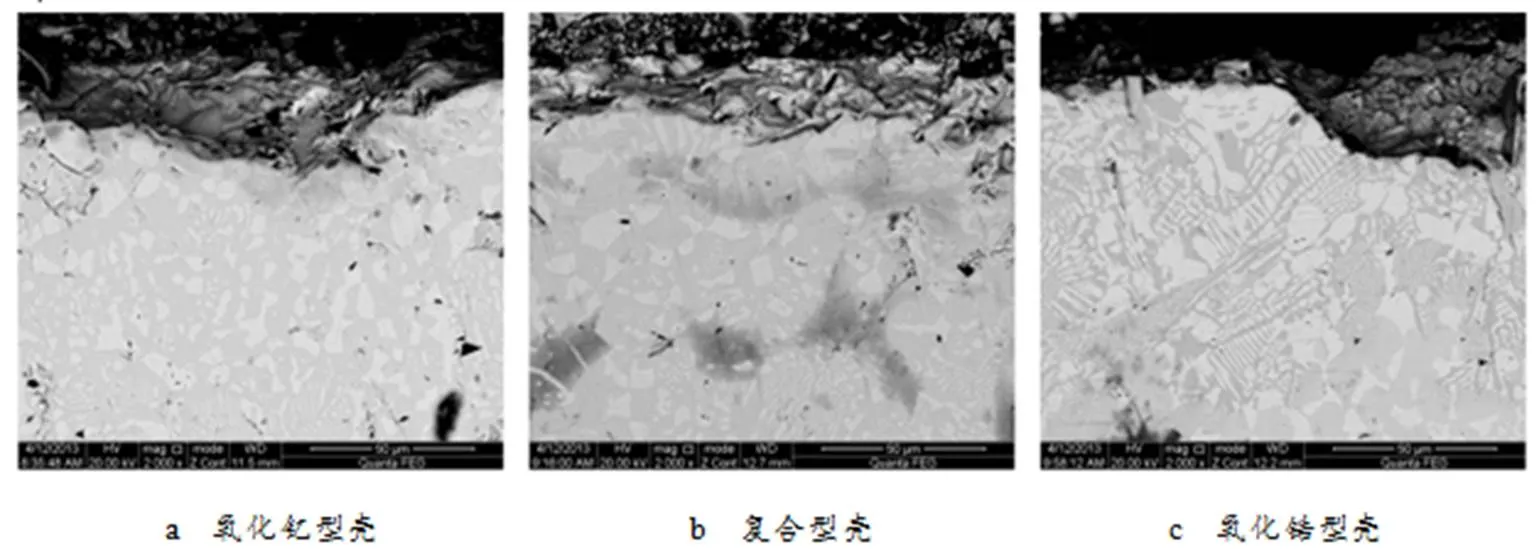

高温条件下,型壳中分解的元素向合金熔体扩散,合金熔体中Nb和Si向型壳扩散,双向扩散的结果产生一个硬化层,而基体的硬度比较低,因此硬度比较高的区域可以视为反应层厚度。图2为Nb-16Si合金与三种型壳界面反应层背散射形貌。可以看出Nb-16Si合金与三种型壳界面反应层平均厚度分别为35μm、30μm和50μm。

图2 Nb-16Si合金与三种型壳界面反应层背散射图

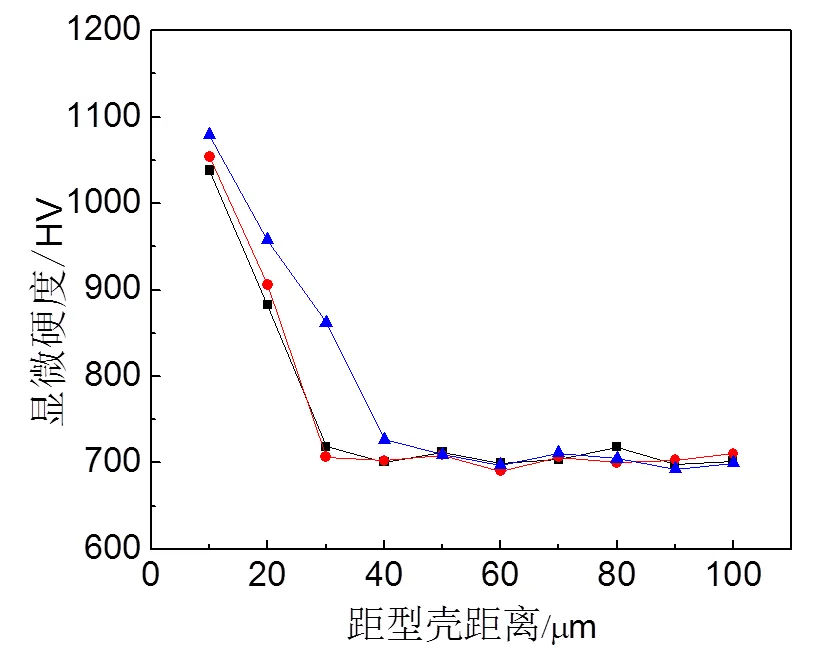

从图3的显微硬度曲线可以看出,显微硬度由型壳到基体的变化趋势为快速下降后趋于平缓,快速下降的距离可以认为是界面反应层厚度,通过观察发现,显微硬度得到的界面反应层厚度与上述结果基本一致。

图3 界面反应层显微硬度分析

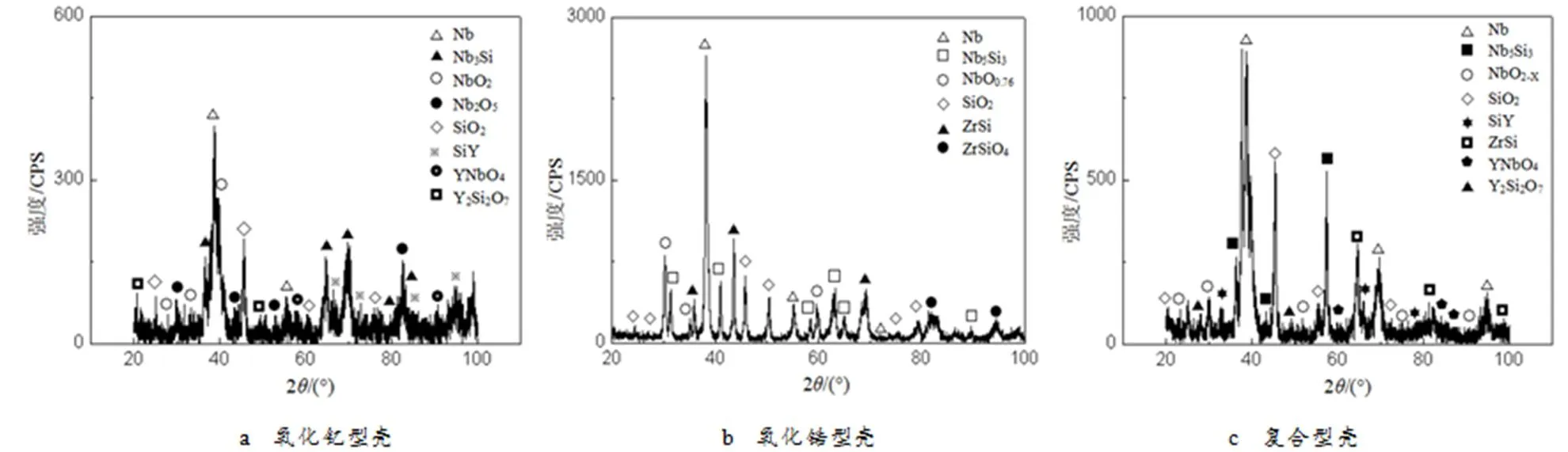

3.2 界面反应层XRD分析

图4 界面反应层X射线衍射图

3.3 界面反应层SEM分析

图5为三种型壳与Nb-16Si合金的界面反应层元素线扫描,从图中可以看出,试样分为三个区域,左侧为粘砂层,中间为反应层,右侧为金属基体。O、Si、Y、Zr及Nb均发生了突变,随后趋于平缓,这是典型的扩散机制。O、Y和Zr元素在型壳侧的波动是由于表面的不平整造成的,并不是扩散;Si和Nb在基体侧的波动是由于基体组织Nb和Nb3Si中的含硅量不同造成的。O和Si在界面处发生突变后,分别向基体侧和型壳侧扩散了一定距离;而Y、Zr和Nb在界面处急剧突变,扩散距离很小,这与原子序数大导致扩散慢有关。O在图5a中的扩散距离最远约为25μm,Si在图5b中的扩散距离最远约为25μm。

图5 界面反应层元素线扫描

3.4 界面反应机理

当熔融的Nb-Si合金滴到平板模壳的表面时,合金熔体一边把热量传给模壳,一边在平板模壳上润湿和铺展,同时发生着强烈的物理化学作用。尤其是在Nb-Si合金与氧化物铸型的接触表面温度高达2200℃,此时氧化物铸型会变的不稳定,发生分解并向合金熔体中扩散。一般铸型材料由金属元素和非金属元素组成,非金属元素如O原子序数只有8,扩散速度比金属元素Zr(40)和Y(39)快的多,超过在Nb中的溶解度后,会与Nb和Si发生化学反应,这样会进一步促进氧化物铸型的分解。另一方面,铸型材料中的金属元素某些热力学性质,如高温下Zr和Nb无限互溶,这也会促进氧化物铸型的分解。当然,Nb-Si合金熔体中,Nb和Si的扩散速度也存在差异,生成氧化物的热力学稳定性的不同,也会影响界面反应的过程。综上所述,Nb-Si合金界面反应的过程分为氧化物铸型分解和分解元素扩散溶解两个过程。

由于O在Nb中的固溶度只有9%.at且SiO2的稳定性高于任何一种Nb的氧化物(图6),所以在高温下ZrO2→Zr+2O,向合金熔体中扩散,同时Nb原子和Si原子也向型壳的方向扩散,考虑到原子序数小的O和Si扩散快,因此O和Si的优先相遇且发生发应,另一方面Zr在高温下与Nb无限互溶,减少了Nb与O的反应,而且Zr能增大Nb3Si中Si的扩散速率,使O与更多的Si反应生成SiO2,剩余的氧很少,只能生成Nb不完全氧化物NbO0.76,也就是说Si向型壳侧的扩散距离增大。至于ZrSiO4可能是高温下ZrO2与SiO2反应生成,但是含量很少。

图6 部分生成物标准吉布斯自由能[9]

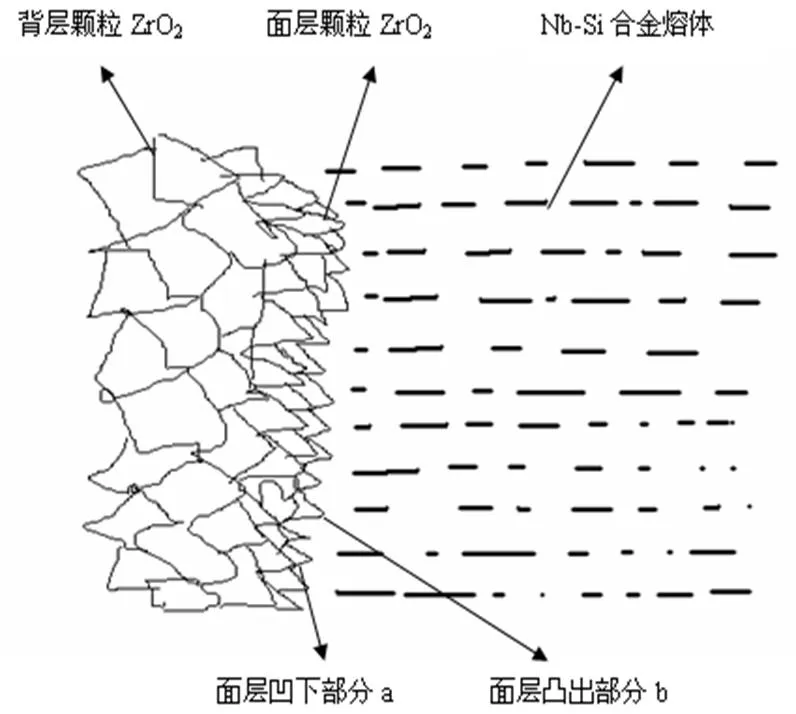

此外,O的扩散速率比Zr快,势必会使剩下来的Zr和O不满足1∶2的比例,那么多余的Zr要么生成Zr的不完全氧化物,要么与扩散过来的Si发生反应。从图6[9]可以看出,ZrSi的生成自由能高于ZrO2,低于ZrO,这充分说明一部分剩余的Zr又生成了ZrO2,另一部分生成了ZrSi。ZrO2/Nb-16Si界面反应模型如图7所示。

图7 ZrO2/Nb-16Si界面反应模型

与Nb-Si/ZrO2界面反应相似,也存在着Y2O3的分解扩散,即高温下Y2O3分解为Y原子和O原子,向合金熔体中扩散,同时Nb原子和Si原子也向型壳的方向扩散,考虑到原子序数小的O和Si扩散快且SiO2结合能低于Nb2O5,因此O和Si的优先相遇且发生发应;不同的是Y与Nb完全不互溶,可以提高Nb的活度,这样可以使O的扩散距离更远,除了与Si反应外,剩余的氧可以与Nb充分的反应生成NbO2或Nb2O5。至于复合物Y2Si2O7和YNbO4,可能是由Y2O3与SiO2,Y2O3与Nb2O5生成,但是含量很少。同理SiY的生成过程同ZrSi,不再赘述。

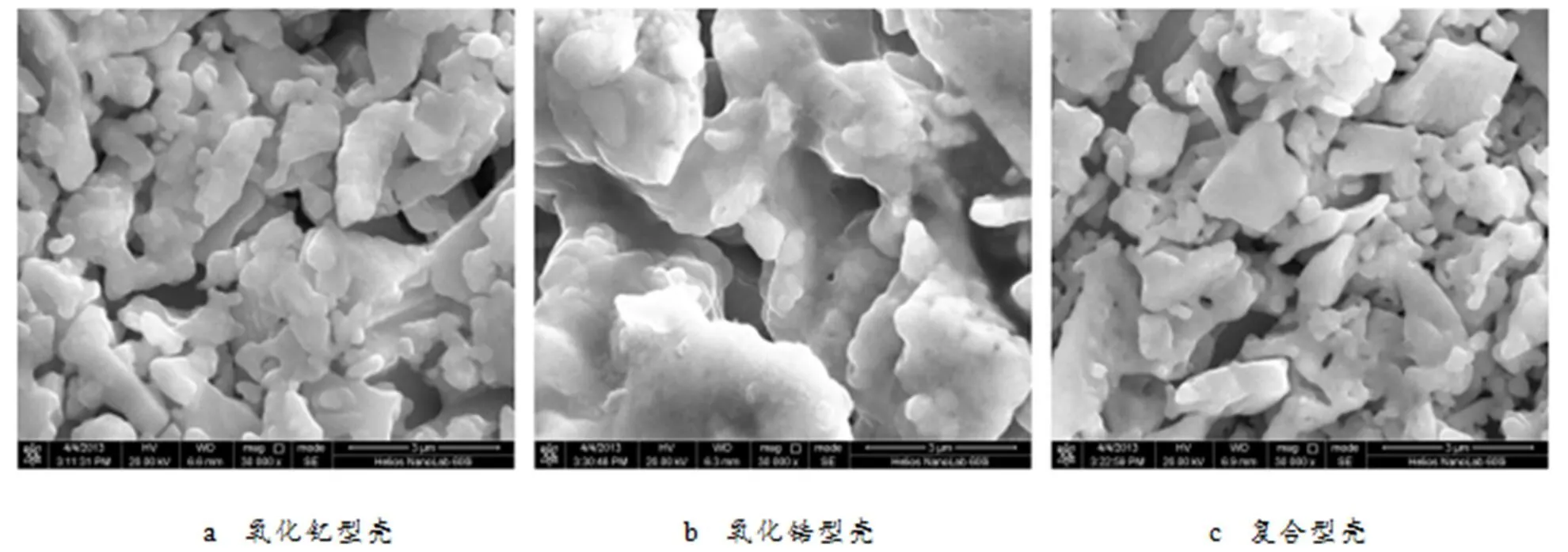

通过界面反应厚度可以看出,氧化锆型壳反应最剧烈;氧化钇模壳次之;复合模壳反应最轻。这说明界面反应机理除了和各元素的热力学性质有关,还和型壳本身的一些物理参数及微观形貌有关。Y2O3、ZrO2与金属Nb连续接触10~100h最高允许工作温度为1590℃、1700℃[10],再结合Y2O3的结合能低于ZrO2,可以判断ZrO2的耐火度低于Y2O3。在100℃时,Y2O3的热导率为28.8W/m∙k[11],ZrO2的热导率为2.09W/m∙k,前者大于后者。此外,ZrO2颗粒比较粗大,如图8所示。

氧化锆型壳反应最剧烈,一方面是因为ZrO2耐火度只有2200℃左右,接近Nb-16Si的过热温度2200℃,另一方面,ZrO2的热导率比较低,导致Nb-Si合金冷却速度变慢,反应时间延长,而且ZrO2的颗粒粗大,颗粒间隙较大,使型壳面层和Nb-Si合金接触面积最大,这些因素都促进了氧化锆模壳与Nb-16Si合金反应最剧烈。至于复合模壳反应最轻,是因为细小的氧化钇颗粒嵌入到粗大的氧化锆颗粒,型壳面层比Y2O3更加致密,减少了模壳与Nb-Si合金的接触面积。对于同一种材料,颗粒越致密,热导率越大[12],所以复合型壳中的热导率并没有比Y2O3型壳降低多少;另一方面,Zr元素的加入,降低了Nb的活度,增大了Si的扩散速率,使O得扩散距离减小,这些因素使复合型壳对Nb-16Si的稳定性最好。

图8 焙烧后三种型壳面层微观形貌

4 结束语

a. 通过对比ZrO2型壳、复合模壳及Y2O3模壳与Nb-16Si合金的界面反应形貌和显微硬度可知,对Nb-16Si合金稳定顺序为:复合模壳、Y2O3模、ZrO2型壳。

b. 由于ZrO2颗粒粗大,热导率低且Zr增大了Si的扩散速率,使O扩散距离减少,界面反应偏向型壳一侧;Y2O3颗粒细小且热导率大,但是Y提高了Nb的活度,使O的扩散距离变大,界面反应偏向熔体一侧。

c. 复合型壳与Nb-Si合金界面反应最轻,它一方面具备ZrO2型壳减少O扩散距离的优点;另一方面使型壳面层更加致密,且经济成本低于Y2O3,是熔模铸造Nb-Si合金的最佳型壳。

1 Bewlay B P, Jaekson M R. A Review of very-high-temperature Nb-Silicide-based composites[J].Metallurgical and Materials Transactions A, 2003, 34: 2043~2052

2 Shigeru K,Shinji K, Tatsuo M. Synihesis of ultrafine titanium dioxide partieles[J], ShaPu Giho, 1987, 38: 13~18

3 沙江波. Nb-Si基超高温合金研究进展[J]. 航空制造技术,2010(14):58~61

4 Schneibel J H, Kramer M J, Unal O W. Processing and mechanical properties of a molybdenum silicide with the composition Mo-12Si-8.5B (at.%)[J]. Intermetallics, 2001, 9: 25~31

5 北京航空材料研究所. 航空材料学[M]. 上海:上海科学技术出版社,1985

6 刘鸿羽,刘时兵. 我国钛合金与铸型材料界面反应研究现状[C]. 第十二届全国铸造年会暨2011中国铸造活动周论文集:沈阳,沈阳铸造研究所,2011:321~324

7 刘仁慈. 合金化对Nb-Si合金组织及力学性能影响[D]. 哈尔滨:哈尔滨工业大学,2009

8 Miura S, Aoki M.Effects of Zr on the eutectoid decomposition behavior of Nb3Si into (Nb)/Nb5Si3[J]. Metallurgical and Materials Transactions A, 2005, 36:489~496

9 伊赫桑·巴伦. 纯物质热化学数据手册[M]. 北京:科学出版社,2003,16~1505

10 邓世均. 高性能陶瓷涂层[M]. 北京:化学工业出版社,2004,93~99

11 吴梅柏. Nb基超高温合金熔炼用柑涡的选择及石墨柑涡惰性涂层的制备[D]. 西安:西北工业大学,2007

12 Liu Huaifei, Li Songlin. Microstructure, phase stability and thermal conductivity of plasma sprayed Yb2O3,Y2O3co-stabilized ZrO2coatings[J]. Solid State Sciences, 2011, 13: 513~519

Studyof the Interface Reaction Between Nb-Si Alloy and Molds

Shi Mingxing

(Beijing Xinghang Mechanical and Electrical Equipment Co., Ltd., Beijing 100074)

The interface reaction experiment between Nb-Si alloy and ZrO2, Y2O3, and compound casting mold was carried out with SEM, XRD and micro hardness testing methods et al. It resulted that the interface reaction between Nb-Si alloy and ZrO2wasmore serious than that between Nb- Si alloy and Y2O3, the thickness of reaction layer was obviously increased and the diffusion distance of O is shorter than the latter; the interface reaction between Nb-Si alloy and ZrO2biased shell side, and that between Nb-Si alloy and Y2O3shell interface reactions biased substrates side; the stability of Nb-Si alloy is the best under the condition of composite shell, for the composite shell is the densest, and Zr element reduced the diffusion distance of O in the matrix.

niobium-silicon alloy;activity;interface reaction

石明星(1986),工程师,材料加工工程专业;研究方向:高温合金熔模铸造工艺研究。

2017-11-20