多层共挤吹塑机模头的改进

2018-04-02唐本州

唐本州

(广东省粤东高级技工学校,广东 汕头 515000)

0 前言

多层共挤聚烯烃热收缩膜(POF)是近年来出现的新型热收缩包装材料,是一种环保型包装材料。塑料挤出成型是塑料制品的主要加工方法之一,它是通过挤出机的加热和混炼使固态原料变成均匀的粘性流体,即在专用设备中将线性低密度聚乙烯(LLDPE)作为中间层,聚丙烯(PP)作为内、外层,经特殊工艺将内、中、外三层共同挤压,在挤压系统的作用下,以一定的压力和速度连续地通过机头而获得一定的形状,从而制成的具有高透明度、高收缩率及热封性能良好的热收缩薄膜。

但在生产过程中怎么保证薄膜厚薄均匀度,是生产过程中最难解决的问题之一。某热收缩膜有限公司的设备所生产出的薄膜就出现厚度不均匀的现象。因质量上出现问题,导致许多客户的流失,严重影响企业的经营发展。

笔者参与了对该设备的改进工作,对生产中遇到薄膜厚度出现不均匀的问题作出分析与调试,最后解决了这一生产难题。

1 准备工作

在参与此次工作前,为了慎重及少走弯路,在开始解决问题之前,我查找了有关资料,进一步分析了该设备的结构原理、生产工艺及其它各种条件,以防盲目的开展此次工作,造成不良后果。

1.1 设备的主要构造及作用

设备主要有以下几部分组成;

主副塑料挤出机:高温使塑料原料熔解挤出;

共挤模头:熔解的原料通过模头形成所需要的形状(膜管成型);

冷却风环:由冷却风环、鼓风机等组成,对共挤模头出料口外风环冷却;

冷却水环:利用水外冷式的方法将膜管激冷定型;

牵引装置:膜管经激冷定型后,引出辊对其第一次牵引,经人字板除水,然后由上辊第二次牵引至加热系统;

吹胀加热系统:采用远红外线加热,将膜管加热至所需温度;

急冷定型稳泡冷却:膜管经加热系统加热后吹胀至所需厚度后经第二膜泡牵引辊牵引至拉伸夹棍 (牵引拉伸过程自然冷却),最后收卷等。

1.2 POF生产工艺流程:

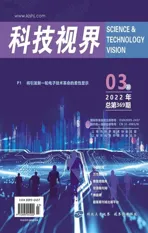

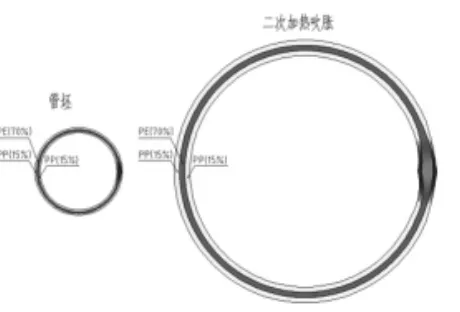

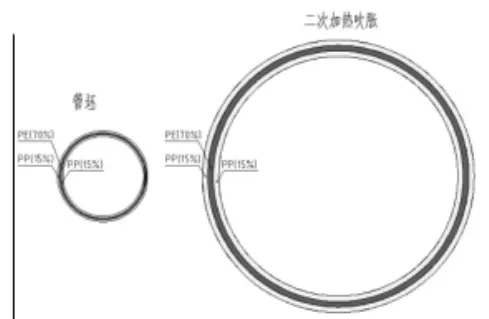

原料输送——熔体挤出——机头膜管成型——膜管激冷定型(第一膜泡)——膜管第一次牵引——膜管除水——膜管第二次牵引——膜管预加热——膜管温度检测——膜管牵引拉伸吹胀为第二膜泡——第二膜泡冷却——制品展平——切边——制品收卷。POF薄膜生产工艺流程简图如(图 1、图 2)所示。

图1 生产工艺流程简图

图2 设备效果图

2 薄膜厚度不均匀原因及解决方案

2.1 薄膜厚薄不均匀的原因

膜管又称第一膜泡成型的管坯,膜管的成型质量(如厚度偏差及物理和力学性能)直接影响第二膜泡能否正常成型及POF制品物理和力学性能及厚薄的均匀度。

传统多层共挤模头,虽然在模口出口的第一膜管管坯总厚度能控制均匀对称,但因多层共挤收缩膜(POF)的生产工艺较为特殊,是由三层物料粘附而成。 PP/PE/PP三层物料在模头内部流体压力不同,模头内部的三层液态物料在夹缝流道汇口处难以控制均匀,导致第一膜管在经加热通过第二次吹胀后,膜泡会出现厚薄不均匀的情况。因为PP、PE两种料的膨胀系数不相同,PP与PE料在同等温度加热下,PP要比PE的膨胀比大,所以在二次吹胀时出现厚薄情况。

2.2 传统工艺

对于以上情况,传统调节厚薄的方法是以第二次膜泡的厚薄程度,在第一膜泡成形处采用冷却风环进行厚薄调节。即利用局部档风的方式进行控制,原理就是当膜管在不吹风时的部位冷却速度要稍慢,而膨胀快,从而增大膜管较厚部位膨胀系数,以起到厚薄的调节,但此方法缺点是冷却时稳定性差。

2.3 解决方案

因常规企业应用的模头都难以控制膜管局部厚薄情况,通过在生产过程中对设备结构的仔细研究,笔者发现,通过改进模头的模口结构,在模口圆周增加36颗内六角螺钉,起到调节模口出料的厚薄度,以达到第二次膨胀时PP/PE层的膨胀收缩比。从而解决膜管的成型的厚薄均匀度,提高了生产质量。

3 关键技术

多层共挤锥面叠加机头是功能先进的塑料包装薄膜成型的关键部件,是保证薄膜制品具有良好成型条件、优异性能和质量的关键环节。机头设计必须充分考虑主流道、分支流道、料流分布流道以及环形流道的设计应达到一定压缩比,确保料流分布均匀、流速相等。

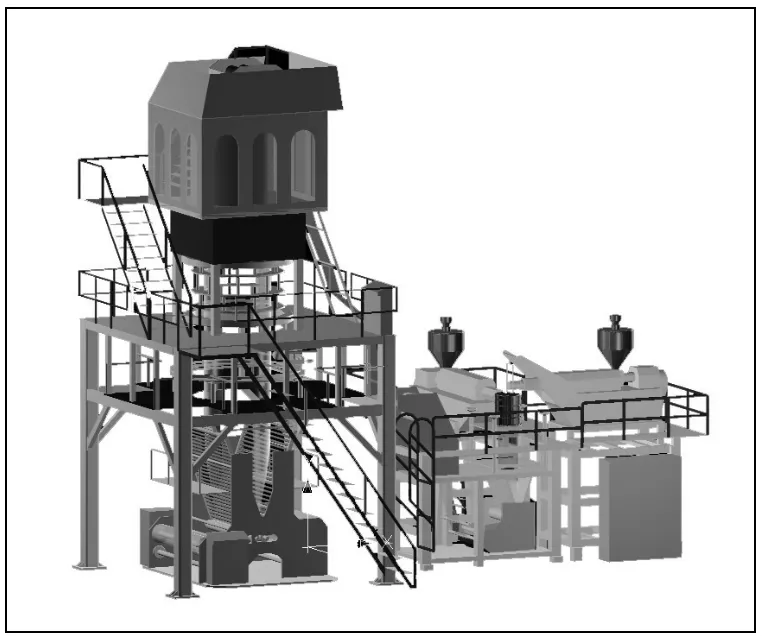

模头结构原理:

第一挤出机3出来的物料是聚丙烯(PP料),经过分配孔(6)-连接流道(21、19)-夹缝流道(9、7)-环形夹缝流道下部螺旋状流道15。

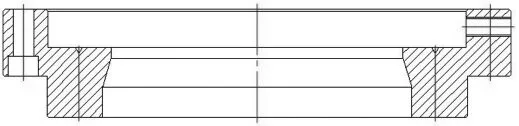

图3 模头结构

第二挤出机2出来的物料是聚乙烯(PE料)。经过分配孔(5)-连接流道(20)-夹缝流道(8)-环形夹缝流道下部的螺旋状流道15,最后经过汇流成形流道18出来形成PP/PE/PP薄膜,即内、外层为PP层,中间层为 PE层。(如图3)所示。

4 实施改进措施

通常模头的出料口(模芯14与模口17间的间隙)采用十二颗M16螺钉进行对膜管厚薄的调节,但用此方法调节膜管时,厚薄范围较难控制。因为这十二颗螺钉是用来调节模口相对于模芯的总体位移量。

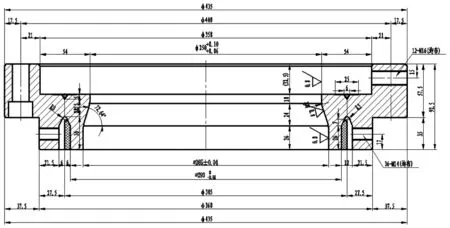

针对模口结构,从原基础上,在出口壁处车削出U型槽,并在模口圆周上等分钻出36个M14螺纹孔,以利用M14内六角螺钉对模口的圆周形状进行微量调节,(如图4)所示,即通过用内六角板手对螺钉的拧紧,改变模口内壁形状,从而调节模口内壁与模芯的局部间隙大小。

图4 改进前

图5 改进后

模口改进工艺:凹槽内侧与外侧尺寸比例应加工合理,内侧太薄易产生塑性变形,损伤模口形状。太厚则拧紧时,产生的反作用力会将凹槽外侧顶变形,所以根据经验得出,外侧尺寸为21.5mm,内侧厚度为14mm。内侧厚度为20mm。增加 36个调节螺钉后,为了保护在对模口在进行微调时不损伤模口以及更有效的控制受力接触面积,固在凹槽处附上厚度为6mm的垫圈。 (如图 5)所示。

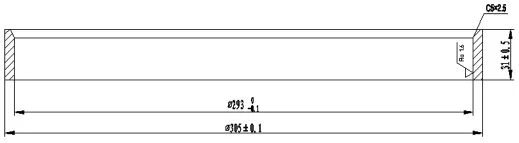

垫圈的安装:垫圈安装在模口U型槽内壁,配合性质为过盈配合,通过查表,结合直径250~315mm的最小过盈量为0.101mm,故垫圈的尺寸加工精度内径可为 293,外径为305±0.1(如图 6所示)。

图6 垫圈

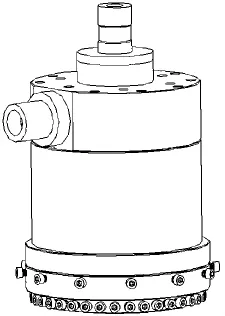

图7 模头总装图

在对垫圈进行安装前,先对垫圈进行电炉加热,这样能保证温度的均匀。压入前,结合面根据联结要求均匀涂一薄层润滑油,且控制垫圈与U型槽的垂直度,并控制足够的压入力。

U型槽内部安装上垫圈的优点是可以改善模口在拧紧受力变形时的弹性变形系数,且能减小在拧紧时的板手的用力。

5 改进效果

通过对模头的改进,以模口下方36颗M14螺钉作为微调,能对二次吹胀后收缩膜产生的不均匀度进行合理调节。如下图8所示为模头出料时的不良效果。管坯中间层PE料在模头出料时圆周右侧局部厚度超过总厚度70%,所以在经过二次加热吹胀成型后,收缩膜的右侧厚度会超过平均值。

在对模口处改进后,可根据红外线测厚装置对薄膜检测出的数据,利用内六角板手对管坯厚度不均匀的部位进行微调控制,保证膜泡在二次吹胀时厚度的均匀,调后产品成型结果达到如图9所示。

图8 PE层太厚

图9 微调效果

红外线测厚系统主要功能是实时测量出薄膜的厚度,并在电脑上显示出圆周的厚薄轨迹,直观的反映出当前生产薄膜的厚度和均匀情况。根据测量结果,生产人员可以在不用损伤薄膜产品的情况下方便地调整模头,使产品具有更高的厚度均匀度,从而更好的保证产品质量及完整性。

6 结束语

这次在参与某热收缩膜有限公司的生产改进中,我与该厂的技术员一起,通过了对模头结构的改进,较好的解决产品厚薄的不均匀性,降低废膜的产生率减少原材料的损耗。从而提高产品性能,确保热收缩膜质量优良,降低能量消耗,提高薄膜生产效率,为该厂创造了一定的经济效益。

【参考文献】

[1]吴培熙,王祖玉.塑料制品生产工艺手册[M].北京:化学工业出版社(第二版),1996.

[2]曾兆华.环保型聚烯烃热收缩膜的开发与应用展望[J].塑 料 加 工 ,2001(6):7-9.

[3]邓瞬扬,王强,朱普坤.新型塑料薄膜[M].北京:中国轻工业出版社,1996.6.

[4]颜智伟编著.塑料模具设计与机构设计.北京:国防工业出版社,2006.