锅炉炉管氧化皮的生成及剥落研究综述

2018-03-30,,,

, , ,

(上海电力学院 能源与机械工程学院, 上海 200090)

预计到2050年,全球人口将达到90亿左右,世界正面临着为日益增长的全球人口提供充足的且负担得起的电力的挑战,以及降低和控制CO2排放量的挑战[1].近年来,为了降低CO2等污染物的排放并进一步提升热效率,超(超)临界机组已成为主流,但是高参数会使得锅炉炉管管壁表面形成2层或3层的氧化皮[2].然而,根据蒸汽侧的氧化反应原理和炉边腐蚀机理,较高的温度会导致炉管失效,约10%的电厂故障是由于蒸汽侧氧化皮的形成而导致炉管的蠕变断裂造成的[3].随着运行时间的不断增加,氧化皮在管壁形成、生长并剥落,堵塞管道引起超温,冲蚀磨损汽轮机喷嘴、叶片、叶轮、阀门等,爆管事故屡见不鲜[4-6],严重危害了电厂的安全运行[7-8],造成了巨大的经济损失.

据统计,蒸汽侧氧化皮剥落堵塞管道已成为超温爆管的第二起因[9],因此氧化皮问题亟待解决[10].为了保证电厂的安全运行,采取“逢停必查”[11]“有疑问必割管换管”的应对方法.研究氧化皮的生成与剥落机理,影响其生长与剥落的因素和临界应变,以及其厚度与临界温降幅度的关系.通过发现氧化皮生成、生长与剥落的规律可以得到减缓氧化皮生成以及预测和控制氧化皮剥落的技术措施,能帮助解决大型机组氧化皮问题,实现节能降耗,减少超温爆管和非计划停机的发生,确保电厂的可靠性运行[12].

本文综述了近年来国内外关于氧化皮的研究成果,详细分析了氧化皮形成的原因、影响因素以及氧化皮剥落机理、原因、条件和缓解氧化皮失效的方法;分别阐述了氧化皮生成规律的有限元和试验模拟方法,对预防氧化皮生成及剥落的研究具有一定的现实意义.

1 氧化皮及其形成机理

1.1 氧化皮简介

氧化皮是在高温下钢铁氧化而形成的腐蚀产物,无延伸性且质地疏松,在机械作用和热加工作用下,氧化皮易从管壁面剥落,如图1所示[13].

图1 剥落的氧化皮

图2为某电厂水冷壁管外壁生成的氧化皮[13].由图2可见,氧化皮外表面堆积了黄褐色的灰渣,氧化皮呈现黑色且内表面附着黄褐色物质.

图2 氧化皮宏观特征

1.2 氧化皮形成机理

早在1929年,德国科学家SCHIKORR发现了管内蒸汽氧化原理,提出铁可以在高温无氧环境下发生氧化还原反应,即高温氧化腐蚀[14].至20世纪70年代,科学家通过电子显微镜确认了铁水反应原理.其化学反应式[15-16]为:

3Fe→Fe2++Fe3++8e-

4H2O→4OH-+4H+

Fe2++2Fe3++4OH-→Fe3O4+4H+

4H++4H++8e-→4H2

由此可得:

3Fe+4H2O→Fe3O4+4H2

在机组投产初期,蒸汽中氢气的含量较高但是很快明显降低,从而可知管壁已形成致密的氧化皮.这个过程需十几到二十小时,给水带入的氧量不足以满足金属氧化所需的氧量,这充分说明在高温下金属能直接和水蒸气发生化学反应[17].

蒸汽侧氧化皮的生成是一个自然过程.起初氧化皮生成得很快,但其生成后生长较为缓慢.初期的氧化皮较为致密,一般是双层的,此过程是蒸汽中的氧离子向里扩散、铁离子向外扩散的结果.但当发生超温或当压力和温度都发生大幅度变化时,双层氧化皮便会变为多个双层氧化皮组成的多层氧化皮[18].当温度低于570 ℃时,氧化皮由里向外依次是Fe3O4,Fe2O3,或Fe2O3,Fe3O4,而Fe2O3和Fe3O4较为致密,Fe3O4能避免再次氧化.当温度高于570 ℃时,氧化皮由里向外依次是FeO,Fe3O4,Fe2O3,其厚度比约为 100∶10∶1.氧化皮的主要成分是FeO[19],但FeO的致密性差,当氧化皮厚度生长到临界值时便会剥落[20-22].

煤粉进入炉膛后因不完全燃烧会发生还原反应.在含氧量较高时,高温腐蚀不会发生;在含氧量较低时,还原性气体会破坏氧化铁保护层,将其还原成疏松多孔的氧化亚铁;当氧量再次变高或氧化还原环境发生变动时,氧化亚铁又易变为氧化铁.若烟气中含有腐蚀性气体时,高温腐蚀极易发生[13].其方程式为:

3Fe2O3→2Fe3O4+CO2

Fe3O4→3FeO+CO2

3FeO+5CO→Fe3C+4CO2

Fe3C→3Fe+C

Fe+CO→FeO+C

1.3 氧化皮形成影响因素

氧化皮形成及生长的主要因素包括超温运行和管材的特性[18].超温运行时,壁温和蒸汽温度都会发生大幅度的升高,导致蒸汽侧金属热应力增加而影响氧化.铁素体耐热钢的氧化速率与温度和压力成正比.

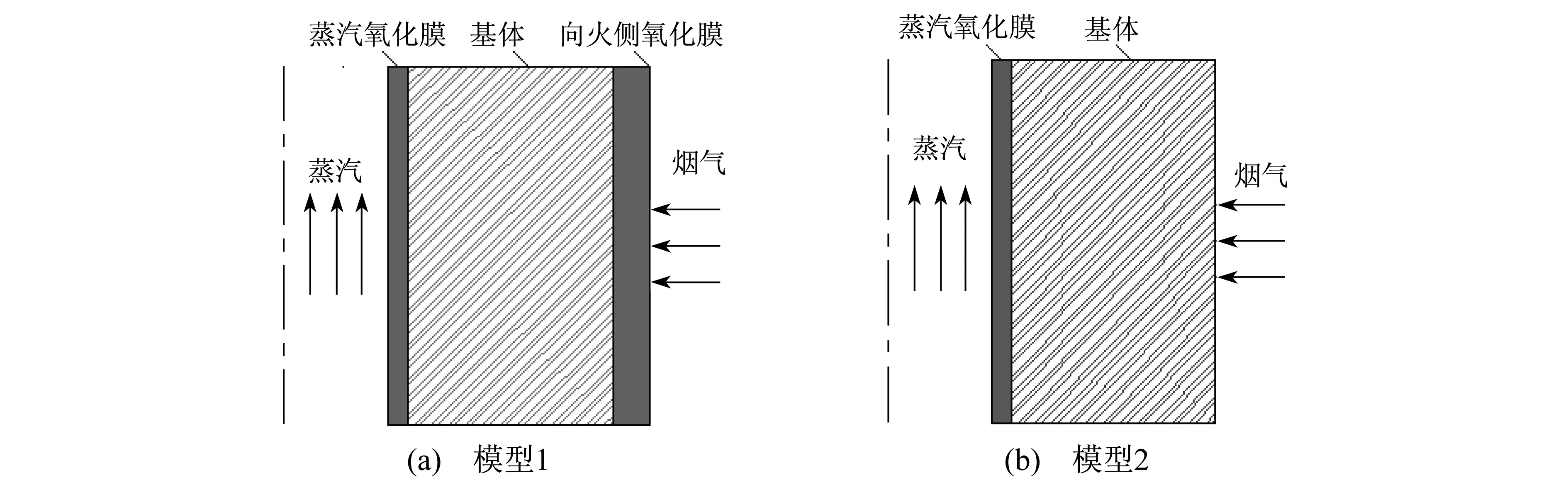

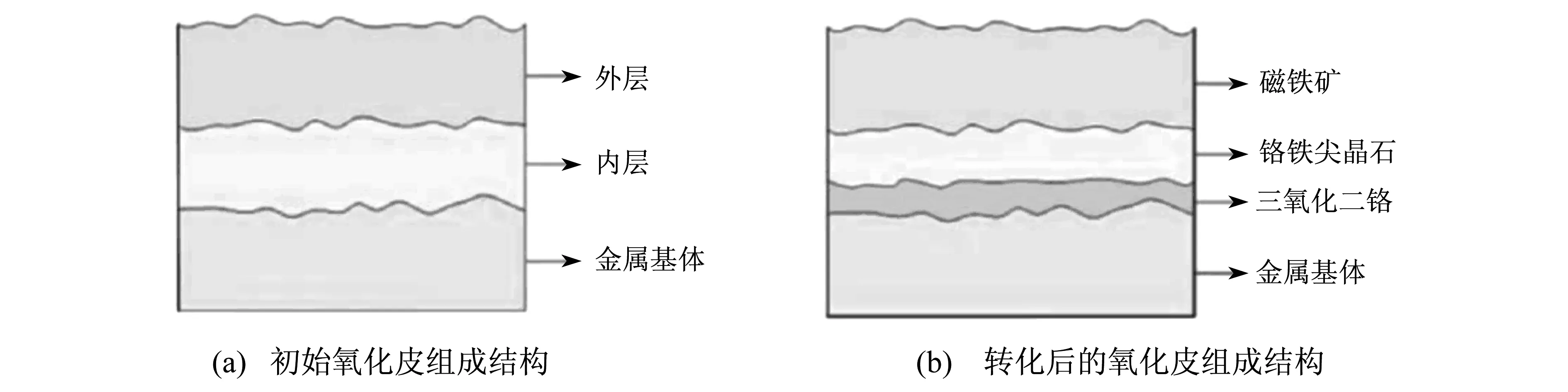

管壁温升随氧化皮厚度δ的增加而呈线性增加,不同温度下,管壁平均温升与氧化皮厚度变化的曲线基本相同[23].除氧化皮-蒸汽界面温度(Tw3)有所下降外,管外壁温度(Tw1)和氧化皮-金属界面温度(Tw2)均有所提高,且均与δ呈线性关系,增长速率为Tw3 ΔT=Bδ (1) 式中:B——常数. 事实上,在机组和炉管因腐蚀而造成的失败案例中,发现温度是最主要的因素,而管的几何形状、质量流率、蒸汽温度、烟气温度和管外壁对流系数均会影响金属管壁的温升以及氧化皮的生长[24]. 1.3.1 管几何形状 管的几何形状会影响管内壁上的氧化皮的生长与管内的温度增量之间的相互作用[24].较薄的管有较少的温度增量,意味着氧化皮的生长也越来越少;越厚的管温度越高,因为氧化皮增长的越多会导致管道金属发生变化且会引发物质恶化[24-25]. 1.3.2 管外表面的烟气温度和对流系数 烟气温度和对流系数越高,氧化皮厚度值增长越快,常数B值也越大[24-25].烟气的热流密度越大,管壁温度越高,则氧化皮厚度增长得越快,氧化皮的临界厚度值越小.同时,管壁温升还会加快烟气侧氧化皮的生长,如此形成了氧化—升温—快速氧化—超温的恶性循环[23,26-27]. 1.3.3 管内蒸汽参数 蒸汽的质量流率越高,管内金属的温升越小且常数B值越小.这表明,质量流量较少或受损的蒸汽,如阻塞蒸汽流量,会导致氧化皮明显增长,因为氧化皮-管道交界面具有更高的温度[24-25].这表明蒸汽的质量流量的减值可能会导致管壁具有更高的温度并有可能导致管道破裂[24].文献[24]对比了设计温度540 ℃,560 ℃,580 ℃,600 ℃下管壁的温度和氧化皮的厚度,观察到在设计温度为600 ℃的情况下,管壁具有更高的温度和更厚的氧化皮.这种特性也发生在烟气温度1 000 ℃,蒸汽设计温度为540 ℃的情况下.这种现象与氧化性的减少有关,而氧化性是导致氧化皮生长加快、常数B值增大的原因.金属管壁温度大大增加使炉管产生潜在的故障[24]. 1.3.4 炉管化学成分对氧化皮的影响 由于不同管材具有不同的抗氧化性,所以管材是影响管壁氧化皮形成的重要因素[21].金属中Si,Ni,Cr元素对氧化皮的生成有很大影响且明显大于Mn元素[28]. 有研究表明,Cr的含量决定钢材的抗氧化性能,一般增加Cr的含量可使合金的抗氧化性能更优越[15,29],即Cr含量较高的合金管壁氧化皮厚度越小.内外氧化层厚度比值通常与时间无关,但增加Cr的含量,氧化皮的厚度比会变大.若金属中Cr的含量有限,则金属的抗氧化性能不会有明显的提高[30]. LEPINGLE V等人[31]对在600 ~ 650 ℃蒸汽温度下工作6 000 h的12%Cr含量的钢材进行了热重分析和金相检测.结果表明,与传统铁素体相比,Cr含量为12%的钢表现出更好的抗氧化性,Cr含量达到12.5%~13.0%的金属管材的抗氧化性能最优.TAN L等人[32]运用重力测量,能谱仪(Engery Dispersive Spectrometer,EDS),X射线衍射,透射电镜,聚焦离子束(Focused Ion Beam,FIB),对9%~12%的F-M钢NF616和钢HCM12A暴露于超临界水(SCW)中的腐蚀行为造成的影响进行了研究,结果表明,暴露时间和温度对钢材的表面形貌、管壁氧化皮的厚度以及氧化皮的成分都具有显著影响.Cr含量高的钢HCM12A的抗氧化性能优于钢NF616,Cr含量为9%~12%的马氏体钢的过热器管氧化皮的增长及温升明显低于Cr含量为2.25%的钢,而其氧化膜增长的估计值与某电厂过热器管的氧化膜厚度实际值是相吻合的[3]. 此外,合金Si和Al元素同样能提高其抗氧化性能,高温下形成的SiO2和Al2O3能有效降低合金钢的氧化速率[12],减少氧化皮的增长速率.增加合金中Si的含量可明显减少氧化皮厚度[28],适量的Si可使合金的抗氧化性能更好,但若Si的含量过多,会导致多边形状的Si 相聚集,造成局部应力集中现象[33]. 国内外研究者针对锅炉炉管氧化皮的形成进行了大量的模拟工作.黄军林等人[34]基于弹性力学解析解,考虑温度对金属和氧化皮热膨胀系数的影响,建立了与受热管结构相一致的多层空心圆柱体模型,精确地分析了氧化皮的开裂及脱落行为.边彩霞等人[35]运用ANSYS有限元分析软件并用热应力直接耦合的方法,进行了稳态分析和瞬态分析,得到了水蒸气温度和烟气温度分别下降30 ℃,60 ℃,100 ℃后温度和应力的响应情况.赵志渊等人[36]通过对过热器/再热器管道的传热过程和L-M公式的研究,建立了新的预测管道内壁氧化膜生长的数值模型,将对某电厂的再热器管道的计算结果和模拟结果进行对比,发现模拟结果与实际数据吻合.杨景标等人[37]建立了铁素体钢和奥氏体不锈钢管蒸汽侧氧化皮发生开裂和剥落时的临界应变随氧化皮厚度变化的模型,发现其均随氧化皮厚度增大而减小.边彩霞等人[38]假定管子一端固定,一端可以自由伸展,建立了受热管及蒸汽侧氧化皮的有限元分析模型. 文献[2,38]通过运用ANSYS有限元分析软件进行氧化皮对炉管温度影响的模拟研究,对具有氧化皮的炉管传热模型进行了计算,得到了氧化皮的生长与各界面温度之间的关系,但并未详细讨论各界面温度与内壁氧化皮厚度之间的关系.文献[23]通过建立T92钢受热管及其蒸汽侧氧化皮的数值模型,发现管壁平均温度和平均温升幅度随着氧化皮厚度的增加均呈近似线性增加,且管内壁温度越高,管外热流密度越大,氧化皮的临界厚度值越小.文献[6]建立了电站锅炉T91钢管蠕变断裂寿命计算模型,结果表明,缩短部件蠕变断裂寿命的主要原因是蒸汽侧氧化皮导致管壁温度升高,次要原因是等效应力增大;受热管的蠕变断裂寿命随蒸汽侧氧化皮厚度的增加呈抛物线缩短;随管子热负荷的增加,蒸汽侧氧化皮对受热管蠕变断裂寿命的影响程度加剧;蒸汽侧氧化皮对外径较小的厚壁管子蠕变断裂寿命的影响较大. 限于试验条件,有限元模拟在氧化皮研究中得到了广泛应用.结合锅炉实际运行工况和炉管特性,对炉管氧化膜和基体温度场模拟计算而作如下假设[2,30,36,39]: (1) 管壁蒸汽侧的氧化反应符合能量守恒定律和质量守恒定律; (2) 整个传热过程是稳态过程; (3) 认为蒸汽侧氧化皮是均匀厚度的单层氧化皮,其物理性质用两层平均值; (4) 金属基体和氧化皮界面结合良好,不计接触热阻,蒸汽侧氧化皮和金属基体均为各向同性和弹性材料,且忽略氧化皮的生长应力,氧化皮没有出现大面积剥落现象; (5) 不考虑金属基体、金属氧化皮受热膨胀、蠕变以及疲劳等因素; (6) 管内蒸汽温度和管外烟气温度保持常数. 根据上述假设条件和炉管的热载荷受热特性,炉管内外壁附有氧化膜的几何模型可以简化为图4.图4中,模型1只考虑蒸汽侧氧化膜,模型2增加了向火侧氧化膜[24],其中模型1考虑了单层或多层氧化皮[39]. SALMAN B H等人[24]采用ANSYS软件对稳态传热问题进行了建模.该模型的区域被划分成氧化皮区域和管区域,使用的模型管段长100 mm.蒸汽分别流经入口温度为540 ℃和605 ℃的管道,由于热烟气在裸管内是交叉流动的,所以认为沿管外表面烟气与管壁之间的传热是强制对流换热.在这项研究中,无缝铁素体合金钢管使用的材料为不能长期承受强氧化环境的SA213-T22.蒸汽侧氧化皮通常是2层的(内尖晶石层和外磁铁矿层)或3层的(内尖晶石层,中间磁铁矿层,外赤铁矿层),且认为氧化皮均为磁铁矿.VIKRANT K S N等人[40]认为,传统的火电厂锅炉煤燃烧产生的热量通过金属壁传给蒸汽,在此过程中,不同节段锅炉压板过热器、末端过热器和再热器管道暴露于管外1 000 ℃的烟气中,而管内是温度为550 ℃的蒸汽. 图3 几何模型 PURBOLAKSONO J等人[25]利用经验主义的公式和有限元模拟对过热器和再热器管氧化膜生长进行了估算,结果表明,管道的几何形状和传热参数(比如蒸汽温度和蒸汽流动速率)都会影响氧化膜的生长,同时也会影响烟道气体温度以及管道外表面的传导效率.YEO W H等人[1,41]模拟了镍合金氧化皮的生长和预期剥落过程,结果发现,奥氏合金在650 ℃左右的氧化皮生长速率可以适用于超(超)临界火电厂,同时镍合金在温度高达750 ℃时蒸汽侧氧化皮的生长速率也有可能适用于超(超)临界火电厂;实验数据显示,合金617的氧化膜生长较少[1];在不同假设工作条件下的超(超)临界燃煤火电厂进行模拟的结果是,蒸汽温度在650 ℃的奥氏体钢的氧化膜生长和假定剥落速率是被允许的,但考虑到潜在的更快的氧化速度,需要在800 ℃或是更高的运行蒸汽温度下进行更深入的研究. 朱朝阳等人[42]研究了某电厂超(超)临界机组过热器和再热器材料TP347H钢和Super304H 钢,分析了不同负荷、不同给水加氧量情况下蒸汽中氢气的含量,从氢气含量与氧化皮生成的相关性,判断给水加氧量与氧化皮生长的关系;对过热器氧化皮进行了厚度分析、金相检测以及元素分析.结果表明:给水加氧量对氧化皮的生长没有直接影响;设计温度下,机组负荷对氧化皮生长的影响较小,而不锈钢的种类对氧化皮的生长影响较大;用喷丸处理的Super304H钢不易生成高温氧化皮,适用于超(超)临界机组过热器和再热器. LIU W[43]进行了金相检验、硬度试验和ESEM/EDS等微观试验研究,结果表明,在爆裂区域,过热温度已达到900 ℃,并且整个管道完全脱碳;在邻近的管道,过热温度在650~810 ℃,并且蒸汽侧和炉边侧脱碳层分别是150 cm和120 cm,用L-M公式分析邻近管道,结果显示:64 000 h的蠕变、动态蠕变疲劳是短时间(3 h)的极限过热,厚厚的氧化皮在这极短的时间内形成;电子扫描和显微镜分析显示,两边氧化皮的成分主要是FeO,过热温度为900 ℃时炉边侧氧化皮生长速率比蒸汽侧更快,在炉边侧,960 cm厚的氧化皮是多层的且多孔的,在蒸汽侧,810 cm厚的蒸汽侧氧化皮有3层;水处理化学元素仅仅存在于13 cm的外层,氧化皮水处理化学的影响只是表面的. 研究发现,氧化膜的生长是铁离子向外扩散、氧离子向内扩散的结果[15,44-49].在初始阶段,由于钢中铬含量高而使金属表面形成一层薄的Cr2O3层,然后薄层发展成一个典型的双层结构[15,48],最后在金属/环境界面上形成稳定的氧化皮保护层.此外,其外层氧化皮生长较简单,表现为氧化铁层的增厚,然而内层的氧化皮的生长是通过氧气向内扩散,这个过程较为复杂.在开始时,蒸汽侧的氧化主要是内层氧化直至晶界面.沿晶界面生长的Fe-Cr尖晶石层因驱动力低而优先生长,在Cr含量较少的区域,Fe-Cr尖晶石因Cr23C6的析出而使得驱动力减少[50],在运行14 186 h后,氧化皮的外层被确定为95%磁铁矿和5%赤铁矿,直至运行18 266 h后,赤铁矿的增长高达30%. 研究还发现,T91合金形成的氧化皮通常是双层的,外层为磁铁矿,内层为Cr2O3,铁/铬尖晶石,如图4所示. 图4 T91合成初始和转化后的氧化皮组成结构 在高温高压环境下,管壁蒸汽侧生成了多层氧化皮结构,在快速冷却过程中,因其热膨胀系数能力不同导致氧化皮产生压缩应力[51].压缩应力对外层氧化铁层和内层氧化皮之间的附着力产生不利影响.此外,多层氧化皮之间空隙的生长和聚集减小了其粘附力,在热力耦合相互作用下出现了纵向裂缝而导致了局部氧化铁层的剥落,然后又受高速蒸汽的影响而产生的小角度碰撞导致氧化铁层完全剥落[52]. 在初始状态下,管内壁氧化皮具有很好的致密性[30].氧化皮的剥落通常需要达到两个要求:一是氧化皮生长到一定厚度;二是温度变化频繁且变化幅度大[10,53].因此,在锅炉受热面温度发生变化时,尤其是剧烈变化时,极易导致氧化皮的剥落[10,54].由于蒸汽侧扰动是一个急剧变化且变化幅度较大的过程,而对氧化皮内温度和应力的影响比烟气侧扰动大得多[26,35].蒸汽侧氧化皮的剥落与其内在的应力状态有直接关系,特别是当发生大幅度的温度变化时会产生很大的热应力[38,55]. 3.2.1 氧化皮厚度 氧化皮厚度是影响氧化皮剥落的主要因素[10].氧化皮随时间的增加会变得越来越厚,这是不可避免的.氧化皮越厚,剥落的可能性越高[44],特别是在锅炉启停的过程中. 3.2.2 金属热膨胀系数 氧化皮失效剥落与金属基体热膨胀系数有很大的关系[56-57],外部应力以及热应力都会增加剪切应力,从而使氧化皮剥落[10,58]. 3.2.3 应力极限值 氧化皮的剥落与应力有着密切的关系,由于金属与氧化皮的热膨胀系数存在差异,铁素体钢壁面氧化皮承受拉应力作用,而奥氏体钢壁面氧化皮承受压应力作用,两者剥落的临界应变均随氧化皮厚度的增大而减小[37].导致氧化皮应力增加的因素主要包括[37,59]:一是壁面生成氧化皮使得金属体积增大;二是氧化皮与金属基体之间的热膨胀系数存在差异而引起的热应力;三是金属管道变形产生的外应力,应力随着氧化皮厚度的增加而增大,一旦达到失效值,氧化皮便会剥落[30]. (1) 基于拉应力作用下氧化皮的剥落.氧化皮的拉应变达到临界值εc[60],即: (2) (3) 式中:γc——氧化皮表面断裂能,J/m2; Kic——氧化皮断裂韧性,MPa·m1/2; E——氧化皮杨氏模量,Pa; c——氧化皮表面物理缺陷长度或嵌入式缺陷长度的一半,m. 金属-氧化皮界面滑移通常发生在氧化皮出现贯穿裂纹时,开裂间距L可表示为: (4) 式中:d——氧化皮厚度,m; τy——金属的剪切应力,Pa,假定氧化皮-金属界面剪切应变由金属的属性决定. (2) 基于压应力作用下氧化皮的剥落.氧化皮在压应力作用下是否剥落取决于氧化皮-金属界面以及氧化皮自身的相对断裂强度[37],且氧化皮在压应力作用下的贯穿开裂与在拉应力作用下类似,临界应变[61]为: (5) 式中:f——物理缺陷对氧化皮失效的影响. 当出现半径为c的半圆形表层缺陷时,f取值为0.64;而针对氧化皮内层缺陷时,取值为1.0[30]. LIANG Z等人[52]研究了660 MW电厂的末级过热器在服役4 700 h后的过热现象,采用EDS和SEM观察炉管蒸汽侧的表面形貌和截面,分析了氧化皮的组成,并提出了氧化皮的生长和剥落机理以及相应的防治措施.结果表明:炉管蒸汽侧检测到的铁氧化物的剥落是导致终端过热器过热的原因;在发电厂突然停机的过程中产生的抗压应力是导致铁氧化合物剥离的原因. PURBOLAKSONO J等人[62]通过有限元分析、尺寸测量及显微镜检验对再热器失效管进行了研究,建立了水平位置并直接面对来自炉区的热烟气的失效管模型,区域被划分为蒸汽、氧化皮和金属管道3个区域.使用的管段的模型长90 mm,内径43.8 mm,外径50.8 mm.从有限元分析得到的结果与显微镜检查结果相符.研究发现,当再热器管道经受长时间的高温暴露且承受的应力超过了最大允许应力值后便会失效. LEE N等人[44]采用视觉检查、光学显微镜以及EDS和X射线衍射等方法分析了T91钢管蒸汽侧氧化皮.研究发现:在刚开始剥落时,边界上的内层和外层之间的空隙彼此分开,随着时间的推移,空隙连接到一起且外层与内层分离,最后外层脱落;在剥落的过程中,空隙阻碍换热,因此管外壁温度极易上升而引起管壁局部过热,一旦超过允许温度就会在磁铁矿和尖晶石层之间形成空隙,且空隙随金属温度的升高而增多;在600 ℃,625 ℃,650 ℃时空隙增长率分别为4%,7%,15%,随着时间的推移,边界层上的粘附力变弱,氧化皮就会发生剥落,然后空隙表面就会起泡. HUANG J等人[39]先后建立了瞬态传热模型和多层空心圆筒应力模型,分析在不稳定传热过程中T92过热器管的蒸汽侧氧化皮失效行为.研究发现:通过火电厂蒸汽温度控制系统可以缓解氧化膜的失效问题;提高蒸汽温度的变化时间可以降低环应力峰值,而对于较大的时间变化,进一步增加时间应力降低不明显;临界蒸汽温度的温降随氧化皮厚度的增加而减小.这种情况可以通过延长蒸汽温度的变化时间来改善. 防止锅炉氧化皮生成的措施[63-65]如下. (1) 选择合适的管材.锅炉钢材要尽量选择晶粒度等级高的钢材,锅炉制作材料的抗高温性和抗氧性也是非常重要的影响因素,选择Cr含量高达20%的合金材料会生成致密稳定的保护膜,增强炉管内壁的抗氧化性能.一般来说,TP347HFG和Super304H等合金钢中Cr的含量较高. (2) 对管材热进行处理.晶粒加工细化的管材会加快Cr的扩散速率,加速Cr2O3保护膜的形成.在炉管内壁镀上一层Cr或用铬酸盐溶液在305 ℃条件下处理48 h,也会减缓氧化皮的形成. (3) 合理使用加氧工况.根据使用水质的不同情况投入加氧工况,使用合理的方式在炉管内壁合金上形成致密稳定的双层氧化皮以控制内层合金被氧化. (4) 对高温受热面炉管采用内部喷丸、表面渗铬及表面涂覆纳米 Y2O3等氧化防护工艺. (5) 在锅炉运行中,降低蒸汽温度和运行负荷,严禁受热面管壁温度超温,尽量减少减温水的使用,可以有效减缓管材劣化,减少氧化皮的生成.正常情况下,通过烟气调节挡板来调节再热器的蒸汽温度,紧急事故工况、扰动工况或其他非稳定工况可采用事故喷水调节.在低负荷时,还可以适当增大炉膛进风量作为调节的辅助手段. 抑制氧化膜剥落的措施[17,66-68]如下. (1) 优化锅炉启停过程的控制参数,减少蒸汽温度波动,制订合理的氧化皮冲扫方案,加强疏水的回收和排放管理;优化锅炉运行控制,重点监测蒸汽流量的变化,严格控制蒸汽温度变化率. (2) 尽可能减少启动停机的次数并控制温度的升降速率,在升压开始阶段到满足冲转参数前,饱和温度上升速率不超过1.0 K/min;停炉后通过自然通风冷却,避免停炉后72 h内强制通风冷却,受热管壁温低于250 ℃再开风机通风冷却,防止炉内过早冷却引起氧化皮脱落. (3) 锅炉启动中加强冷热态冲洗,冷态冲洗达到的指标为:电导率< 1 μS/cm,Fe3+<100 μg/L,SiO2<30 μg/L,pH值为9.3~9.5;热态冲洗达到的指标为:分离器储水罐排水Fe3+≤50 μg/L.严格控制冷态冲洗和热态冲洗水质指标,要充分利用旁路系统进行蒸汽系统的清洗,保证管内氧化皮等杂质被冲洗干净,要注意控制水质中铁和二氧化硅的含量. (4) 做好监视工作,清除主汽门处的氧化皮,避免其发生卡涩情况,及时清理、冲洗、吹扫,防止氧化皮堵塞爆管的发生. (5) 改善安装工艺,控制焊接条件,严格规范安装过程.明确要求安装工人具有一定的专业技能,确保锅炉质量过关,保障焊接质量,以避免受热不均而导致锅炉氧化皮的形成和脱落. 本文综述了国内外关于电站锅炉炉管氧化皮的研究成果,详细分析了氧化皮形成的原因、影响因素以及氧化皮的剥落机理、原因、条件和缓解氧化皮失效的方法等.研究表明,氧化皮主要是铁在高温无氧环境下发生氧化还原反应的产物,当温度低于 570 ℃,氧化皮由里向外依次为 Fe3O4,Fe2O3或Fe2O3,Fe3O4,当温度高于570 ℃时,氧化皮由里向外依次为FeO, Fe3O,Fe2O3,其厚度比约为 100∶10∶1.此外,金属超温运行加快了氧化皮的生长,Cr,Si,Al的加入可以增强合金的抗氧化性能,即减缓氧化皮的生长速率;管壁平均温升随氧化皮的增长呈线性增加.氧化皮的剥落主要是由于氧化皮内各层之间以及氧化皮与金属基体之间热膨胀系数的差异而产生了应力;氧化皮越厚,氧化皮越易剥落;温度变化越剧烈,氧化皮越易失效,特别是在锅炉启停过程中. [1] YEO W H,FRY A T,PURBOLAKSONO J,etal.Oxide scale growth and presumed exfoliation in a 700 ℃ or higher steam condition:a simulation study for future operations of ultra-supercritical power plants[J].Journal of Supercritical Fluids,2014,92:215-222. [2] 赵志渊,徐鸿,林振娴.氧化膜的生长对管壁温度和氧化膜温度的影响[J].动力工程学报,2011(5):330-335. [3] HAMZAH M Z,YEO W H,FRY A T,etal.Estimation of oxide scale growth and temperature increase of high (9%~12%) chromium martensitic steels of superheater tubes[J].Engineering Failure Analysis,2013,35(26):380-386. [4] ZHAO H C,JIA J M,CHEN J G,etal.Burst cause analysis of final-stage superheater tubes for a supercritical boiler[J].Journal of Chinese Society of Power Engineering,2011,31(1):69-74. [5] JIA J M,CHEN J G,TANG L Y,etal.Investigation on microstructure and morphology features of steam-side oxidation scale and exfoliated oxide from the internal surface of 12X18H12T tube[J].Proceedings of the Csee,2008,28(17):43-48. [6] 边彩霞,周克毅,朱正林,等.蒸汽侧氧化膜对锅炉T91钢管蠕变断裂寿命的影响[J].动力工程学报,2013(8):659-664. [7] WRIGHT I G,SCHÜTZE M,PATERSON S R,etal.Progress in prediction and control of scale exfoliation on superheater and reheater alloys[J].Proc. Spie,2004,6(1):87-111. [8] 贾建民,陈吉刚,李志刚,等.18-8系列粗晶不锈钢锅炉管内壁氧化皮大面积剥落防治对策[J].中国电力,2008(5):37-41. [9] 黄兴德,周新雅,游喆,等.超(超)临界锅炉高温受热面蒸汽氧化皮的生长与剥落特性[J].动力工程,2009(6):602-608. [10] 李杰.沧东电厂660 MW超临界锅炉高温氧化防治研究[D].保定:华北电力大学,2013. [11] 谢建文,孙平,李涛,等.基于氧化膜生成速度和剥落厚度的600 MW超临界锅炉高温过热器安全性分析[J].中国电机工程学报,2011,31(26):32-37. [12] 刘定平.超(超)临界电站锅炉氧化皮生成剥落机理及其防爆关键技术研究[D].广州:华南理工大学,2012. [13] 杨鹏举.某超临界锅炉水冷壁烟气侧氧化皮成因研究[D].武汉:华中科技大学,2011. [14] 黄鑫.氧化皮堆积下电站锅炉过热器管寿命消耗计算方法研究[D].北京:北京化工大学,2013. [15] SAUNDERS S,MONTEIRO M,RIZZO F.The oxidation behaviour of metals and alloys at high temperatures in atmospheres containing water vapour:A review[J].Progress in Materials Science,2008,53(5):775-837. [16] 包婕,杨春生.660 MW超临界机组高温受热面氧化皮脱落的问题探讨[J].内蒙古科技与经济,2017(6):80. [17] 薛森贤.超临界锅炉氧化皮剥落爆管原因分析及对策研究[D].广州:华南理工大学,2010. [18] 王定.大容量超临界锅炉金属氧化皮问题综合分析[D].上海:上海交通大学,2010. [19] 徐焱,李志明.亚临界锅炉氧化皮的生成机理及防治措施[J].科技创新与应用,2014(36):118. [20] 耿波,刘江南,赵颜芬,等.T91钢高温水蒸汽氧化层形成机理研究[J].铸造技术,2004,25(12):914-918. [21] 尹黔昊.1 000 MW机组锅炉氧化皮问题分析与预防[D].保定:华北电力大学,2009. [22] 聂贞,卢凯.600 MW超临界锅炉氧化皮脱落导致超温爆管的分析[J].河南机电高等专科学校学报,2016,24(3):17-19. [23] 边彩霞,周克毅,胥建群,等.蒸汽侧氧化膜对超临界机组T92钢管壁温的影响[J].动力工程,2009(5):502-506. [24] SALMAN B H,HAMZAH M Z,PURBOLAKSONO J,etal.Determination of correlation functions of the oxide scale growth and the temperature increase[J].Engineering Failure Analysis,2011,18(8):2260-2271. [25] PURBOLAKSONO J,KHINANI A,RASHID A Z,etal.Prediction of oxide scale growth in superheater and reheater tubes[J].Corrosion Science,2009,51(5):1022-1029. [26] 赵志渊.锅炉受热面管内氧化物生成及剥落机理的研究[D].保定:华北电力大学,2012. [27] EVANS H E.Spallation models and their relevance to steam-grown oxides[J].Materials at High Temperatures,2005,22(1-2):155-166. [28] 郭慧英,李文晓,陈刚,等.合金元素对焊丝钢氧化皮结构及剥离性的影响[J].钢铁研究学报,2017(3):241-248. [29] QUADAKKERS W J,ZUREK J,HANSEL M.Effect of water vapor on high-temperature oxidation of FeCr alloys[J].JOM Journal of the Minerals Metals and Materials Society,2009,61(7):44-50. [30] 艾志虎.超临界锅炉高温管内氧化皮失效及其数值模拟研究[D].广州:华南理工大学,2012. [31] LEPINGLE V,LOUIS G,ALLUÉ D,etal.Steam oxidation resistance of new 12% Cr steels:comparison with some other ferritic steels[J].Corrosion Science,2008,50(4):1011-1019. [32] TAN L,REN X,ALLEN T R.Corrosion behavior of 9%~12% Cr ferritic-martensitic steels in supercritical water[J].Corrosion Science,2010,52(4):1520-1528. [33] 刘婷.Al,Si对高铝锌基合金组织及热疲劳性能的影响[D].镇江:江苏大学,2016. [34] 黄军林,周克毅,边彩霞,等.锅炉过热器蒸汽侧氧化膜的应力状态分析[J].中国电机工程学报,2012(14):49-55. [35] 边彩霞,周克毅,胥建群,等.锅炉过热器蒸汽侧氧化膜瞬态应力的有限元分析[J].动力工程,2008(5):696-700. [36] 赵志渊,徐鸿,林振娴.过热器和再热器管道内壁氧化膜生长预测的新方法[J].动力工程学报,2010(10):733-736. [37] 杨景标,郑炯,邱燕飞,等.过热器和再热器氧化皮开裂与剥落的预测与控制[J].锅炉技术,2011(5):48-52. [38] 边彩霞,周克毅,朱正林,等.停机过程中锅炉高温受热面蒸汽侧氧化膜的应力分析[J].化工学报,2013(4):1444-1452. [39] HUANG J,ZHOU K,XU J,etal.On the failure of steam-side oxide scales in high temperature components of boilers during unsteady thermal processes[J].Journal of Loss Prevention in the Process Industries,2013,26(1):22-31. [40] VIKRANT K S N,RAMAREDDY G V,PAVAN A H V,etal.Estimation of residual life of boiler tubes using steamside oxide scale thickness[J].International Journal of Pressure Vessels &Piping,2013,104(4):69-75. [41] YEO W H,FRY A T,RAMESH S,etal.Simulating the implications of oxide scale formations in austenitic steels of ultra-supercritical fossil power plants[J].Engineering Failure Analysis,2014,42(5):390-401. [42] 朱朝阳,刘绍强.超超临界机组过/再热器氧化皮生长试验研究[J].热力发电,2016(7):120-124. [43] LIU W.The dynamic creep rupture of a secondary superheater tube in a 43 MW coal-fired boiler by the decarburization and multilayer oxide scale buildup on both sides[J].Engineering Failure Analysis,2015,53(3):1-14. [44] LEE N,KIM S,CHOE B,etal.Failure analysis of a boiler tube in USC coal power plant[J].Engineering Failure Analysis,2009,16(7):2031-2035. [45] WRIGHT I G,DOOLEY R B.A review of the oxidation behaviour of structural alloys in steam[J].International Materials Reviews,2010,55(3):129-167. [46] TAVARES S S M,SCANDIAN C,MACDO M C S D,etal.Failure of tube used in high pressure steam generator due to incrustation deposits[J].Engineering Failure Analysis,2013,35(26):25-32. [47] ASSELIN E,ALFANTAZI A,ROGAK S.Corrosion of nickel-chromium alloys,stainless steel and niobium at supercritical water oxidation conditions[J].Corrosion Science,2010,52(1):118-124. [48] EHLERS J,YOUNG D J,SMAARDIJK E J,etal.Enhanced oxidation of the 9%Cr steel P91 in water vapour containing environments[J].Corrosion Science,2006,48(11):3428-3454. [49] ENNIS P J,QUADAKKERS W J.Mechanisms of steam oxidation in high strength martensitic steels[J].International Journal of Pressure Vessels & Piping,2007,84(1-2):75-81. [50] HANSSON A N,PANTLEON K,GRUMSEN F B,etal.Microstructure evolution during steam oxidation of a Nb stabilized austenitic stainless steel[J].Oxidation of Metals,2010,73(1):289-309. [51] SAUNDERS S R J,MONTEIRO M,RIZZO F.The oxidation behaviour of metals and alloys at high temperatures in atmospheres containing water vapour:a review[J].Progress in Materials Science,2008,53(5):775-837. [52] LIANG Z,JIN X,ZHAO Q.Investigation of overheating of the final super-heater in a 660 MW power plant[J].Engineering Failure Analysis,2014,45(1):59-64. [53] 陈媛,王旭.超(超)临界锅炉氧化皮脱落原因分析及防治措施[J].华电技术,2013(1):1-3. [54] 杨景标,郑炯,李树学,等.锅炉高温受热面蒸汽侧氧化皮的形成及剥落机理研究进展[J].锅炉技术,2010,41(6):44-50. [55] 肖芝林,陈辉.1 030 MW超超临界锅炉高温受热面氧化皮大量生成及脱落的原因分析[J].锅炉制造,2014(2):37-39. [56] SCHÜTZE M,HOLMES D R.Protective oxide scales and their breakdown[M].Chichester:John Wiley & Sons Ltd.,UK,1997:50-80. [57] 杨景标,郑炯,李树学,等.锅炉高温受热面蒸汽侧氧化皮的形成及剥落机理研究进展[J].锅炉技术,2010(6):44-50. [58] 谢建文,孙平,杨红权,等.600 MW超临界锅炉高温过热器T23和T91金属氧化膜热应力分析[J].动力工程学报,2013,33(11):829-832. [59] 沈敏光.探讨防止和减缓氧化皮生成和剥落的方法[J].电力建设,2003,24(9):18-19. [60] ARMITT J,HOLMES R,MANNING M I,etal.Spalling of steam-grown oxide from superheater and reheater tube steels[R].Epri Report FP.Electric Power Research Institute,Palo Alto,CA,USA,1978. [61] SCHÜTZE M.Mechanical properties of oxide scales[J].Oxidation of Metals,1995,44(1):29-61. [62] PURBOLAKSONO J,HONG Y W,NOR S S M,etal.Evaluation on reheater tube failure[J].Engineering Failure Analysis,2009,16(1):533-537. [63] 王宇.600 MW超临界机组锅炉氧化皮生成机理研究[J].中国新技术新产品,2016(20):70. [64] 毛亮.超临界机组高温受热面氧化皮脱落导致爆管研究分析[J].科学家,2017,5(4):74-75. [65] 蔡小纬.超临界直流锅炉氧化皮脱落原因及预防策略探讨[J].中国高新技术企业,2016(32):58-59. [66] 陈媛,王旭.超(超)临界锅炉氧化皮脱落原因分析及防治措施[J].华电技术,2013,35(1):1-3. [67] 苏波武.超临界锅炉高温管道氧化皮剥落失效原因分析及对策建议[J].科技与创新,2017(1):118-119. [68] 柯道斌.超临界机组TP347H受热管内氧化皮堆积爆管分析与预防[J].科技创新与应用,2017(5):145.2 锅炉炉管氧化皮生成模拟

2.1 有限元模拟

2.2 试验模拟

3 氧化皮的剥落

3.1 氧化皮剥落机理

3.2 氧化膜剥落的原因

3.3 缓解氧化皮失效的方法

4 结 语