切削速度对硬态AISIH13钢切削性能的影响研究

2018-03-30何光春

何光春

(四川工商职业技术学院,都江堰 611830)

随着航空、汽车、电子电器等行业的飞速发展,人们对模具装备也提出了更高的要求,如要求其产品质量稳定、效率高、保养维修期长等。因此,淬火工艺广泛地用于模具制造,但钢件经淬火处理后,其切削性能表现为切削温度高、易崩刃、导热系数低等特点,提高了加工难度。随着超硬刀具PCBN的出现,淬硬钢难切削问题正逐渐得到解决。目前,绿色、高效加工技术成为机械制造业的发展趋势,少用或不用切削液、高速切削、以车代磨及以铣代磨等机加工艺应运而生,PCBN刀具是使这些技术变成现实的关键环节[1-2]。

国内外学者对PCBN刀具高速硬态削进行了大量的研究,这对推动PCBN刀具的广泛应用具有十分重要的意义[3-8]。但在国内,除大型企业外,鲜有中小型机械制造企业使用PCBN刀具进行生产,其根本原因是对PCBN刀具的切削性能特点不清楚。鉴于此,淬硬钢高速切削技术研究是必要和迫切的。本文以模具行业中常用的热作模具钢AISIH13(HRC53)为加工对象,采用PCBN刀具进行高速切削试验,研究切削速度对切削力、切削温度及刀具磨损等的影响规律,以期为实际生产提供参考依据。

1 试验方案

1.1 试验条件

试验材料:热作模具钢AISIH13棒材,尺寸为φ60mm×300mm,硬度为HRC53。

试验刀具:PCBN刀片,其型号为CNGA120408-B110T。试验机床:C2-3250K型数控车床。

试验参数:采用干切削加工;由于PCBN刀具常常用于精加工,因此,采用低切削深度和进给量,改变切削速度,研究切削过程中的各状态变量的演变规律,本研究中保持切削深度ap=0.2mm和进给量f=0.1mm/r不变,取切削速度ν=126~331m/min,连续切削时间为240s。

试验仪器:三向测力仪(YDC-Ⅲ89B)、工具显微镜(XGJ-1)等。

1.2 试验方案

将PCBN刀片固定于刀体上,并把刀体夹持在压电式三向测力仪(YDC-Ⅲ89B)上的卡槽内,再把测力仪固定于刀架滑座上,并通过电缆使测力仪与电荷放大器、数据采集卡相连接,同时,在PC主机上安装数据采集软件,执行切削力的数据采集工作。另外,连接在PC机上的红外热成像仪对准切削区域采集温度数据,如图1所示。

图1 车削加工时测力仪与热成像仪连接图

试验过程中,为了获取准确的试验数据,每次切削到稳定阶段时,读取测力仪上5个切削力值,作为其均值的原始数据,同时记录切削温度。工具显微镜(XGJ-1)测量后刀面磨损值,并研究其磨损形貌。

2 结果与讨论

2.1 切削力与切削温度

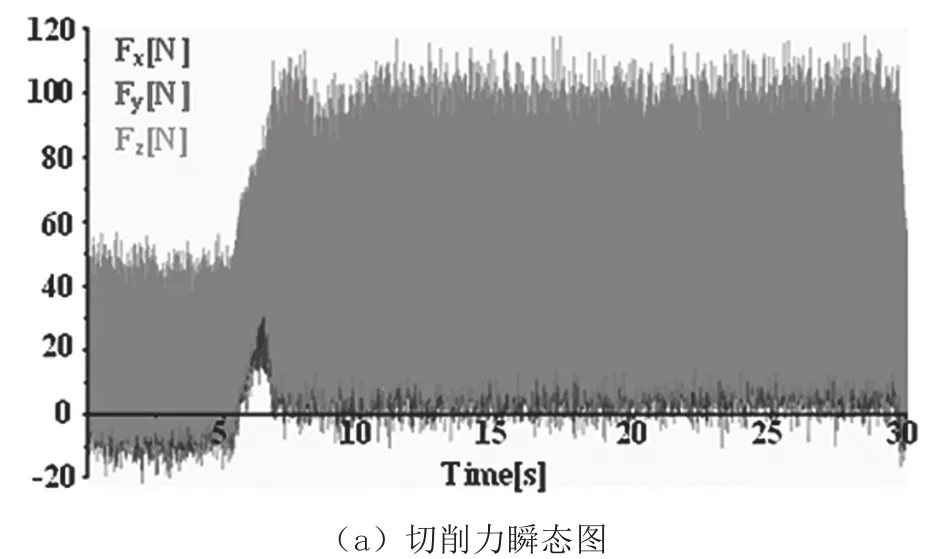

切削力瞬态图和曲线图如图2所示。从切削力瞬态图可以看出,在整个切削过程中,切削力一直在波动,表明零件材料不均质性、切削系统不稳定性都可能导致切削力不恒定;切削力曲线是切削力的宏观表现,可以看出,在切削初期,即刀具接触、挤压加工材料端部时,切削力较小,如主切削力只有约16N,切削进行5s时,切削力急剧攀升,主切削力达到约48N,继而又开始下降,且逐渐趋于平稳。

图2 切削力瞬态图和曲线图

切削力演变态势与切削过程中的热-机耦合作用密切相关。开始切削时,零件材料处于冷态,其强度、硬度较高,因此,刀具切入零件时,其切削力增长极快,由此所产生的热能沿进给方向传导,加热靠近切削区的待加工材料,进而切削力略有下降。这样切削产生的热量又略为减少,导致热传导减弱,对零件材料的软化作用降低,即使切削力又呈增大趋势,但对零件材料性能影响不大,因此,切削力总体趋于平稳,直至切削结束。

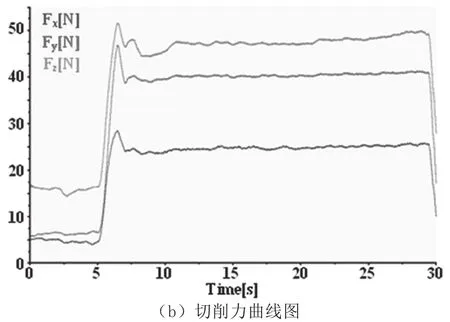

图3 主切削力与切削速度的关系曲线

图3 所示为PCBN高速硬态切削AISIH13钢时的切削力变化规律。由此可见,随着切削速度的提高,切削力有逐渐减少的趋势。研究表明,机械切削加工中的绝大部分能量消耗转变成了热能[9]。因此,热传导使零件更“软”,所以增大切削速度,提高了功率消耗,即使切削变得更加容易,切削力也随之降低,以前研究也得到相同结论[10-11]。

图4 切削温度云图

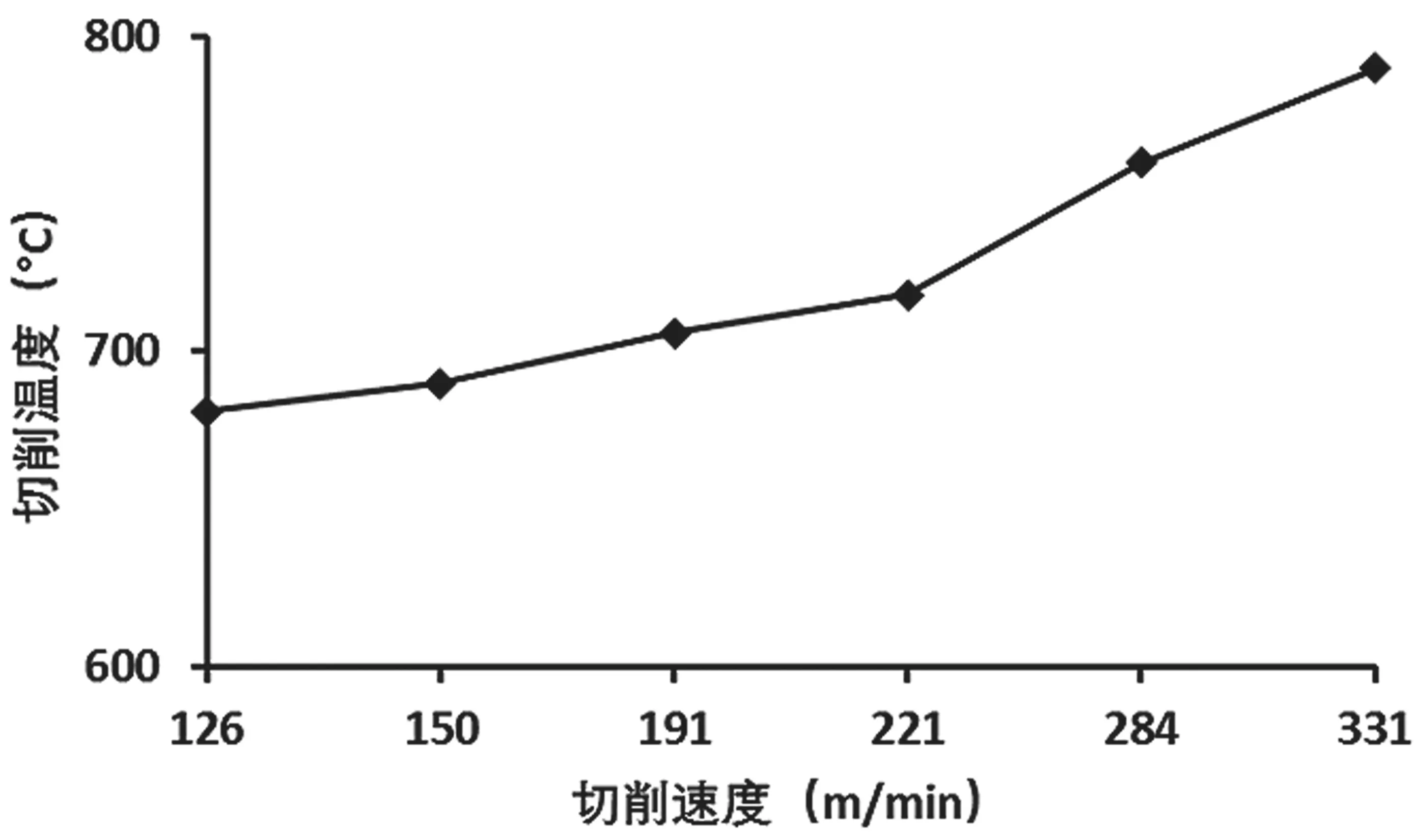

图5 切削速度与切削温度关系曲线

切削温度云图如图4所示。从图可以看出,切削过程中,切削热主要集中在切削区,且切削热绝大部分被切屑带走,与文献报道一致[12]。图5所示为切削速度与切削温度的关系曲线,从图中可以看出,切削速度提高,切削温度逐渐增高,如前所述,切削速度增大导致功耗增多,但进给量和切削深度不变,切削变形本身能耗不变,因此,增加的功耗就主要转变为热能,从而导致切削温度增高。

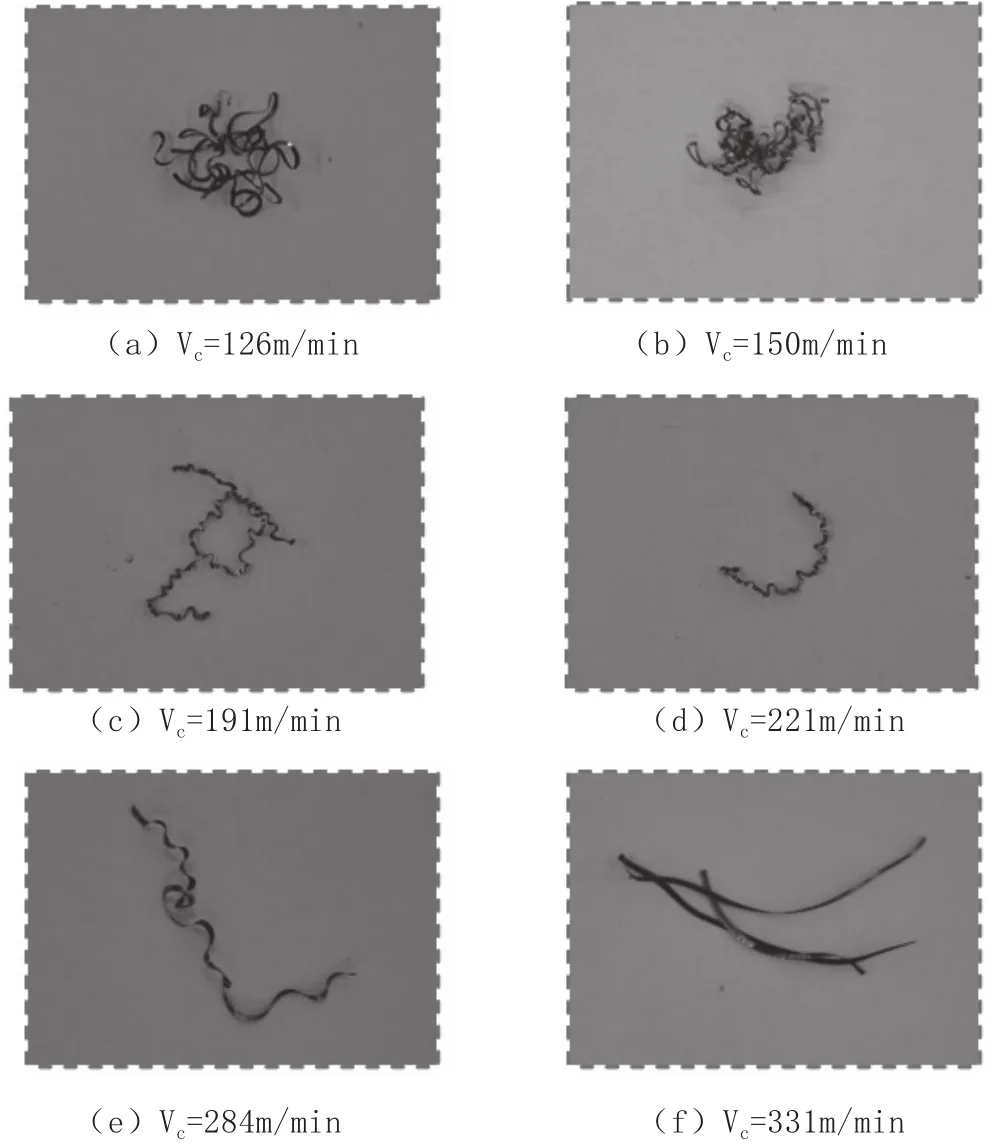

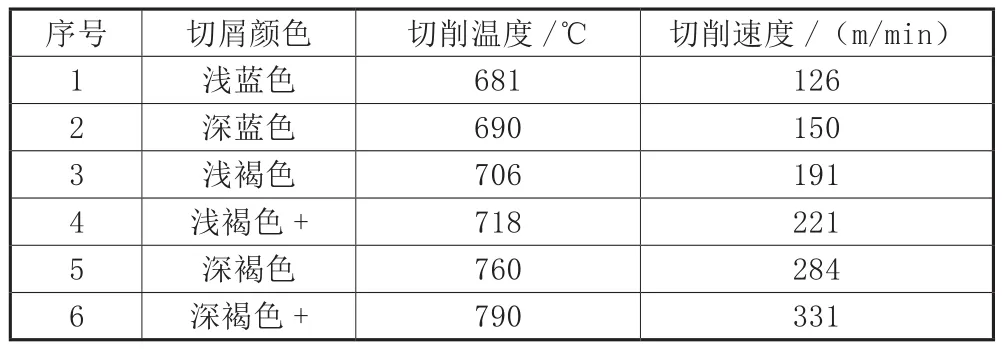

2.2 切屑形态

图6所示为AISIH13(HRC53)在不同切削速度时的切屑形态。可见,随着切削速度的提高,切屑卷曲程度降低,即曲率减小;切屑颜色由浅蓝色向深褐色发生转变,如表1所示。主要原因是切削速度导致切削温度的变化,其值越大,温升越高,对切屑的氧化作用越显著。当然,切削系统其他方面也有可能影响切削温度分布,如切削速度较低,易形成缠绕切屑,若刀具角度控制不好,积聚在刀具附近,从而使切削区域温度升高,切屑本身由于散热不畅而温度升高,进而影响切屑颜色。因此,在实际加工中,仅仅根据切屑颜色的改变来判断切削速度是否合适是不可靠的。

图6 不同切削速度的切屑形态

表1 切屑颜色与切削温度、速度的关系

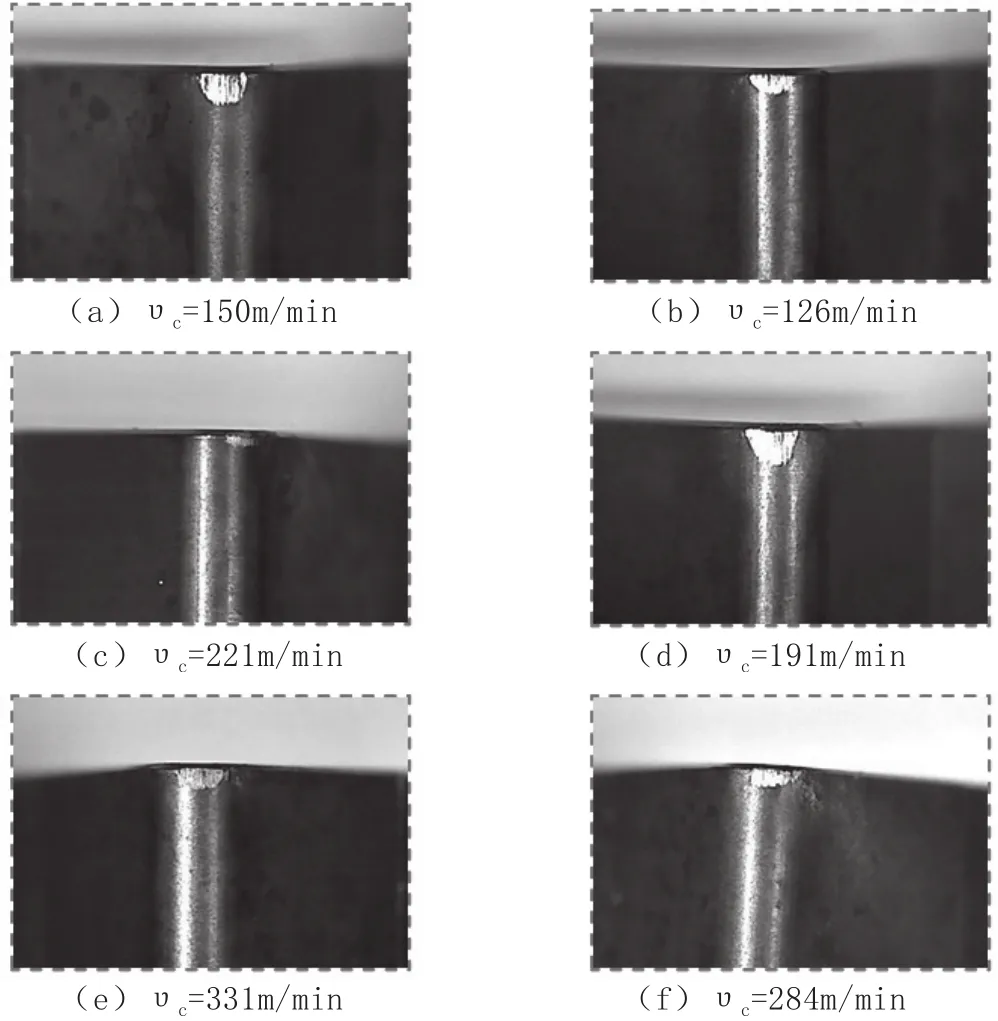

2.3 刀具后刀面磨损形态

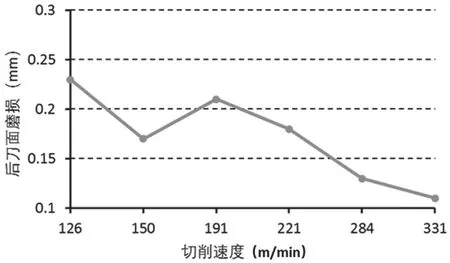

图7所示为PCBN刀具后刀面磨损的宏观形貌。由此可见,后刀面磨损成一个倒三角形,而随着切削速度提高,磨损宽度呈减小趋势。主要原因在于:后刀面磨损主要是后刀面与已加工面挤压摩擦所致。切削速度低时,切削温升小,对零件加热程度有限,所以零件软化小,致使其与后刀面摩擦大,从而导致后刀面磨损较大;相反,切削速度大,零件软化明显,而PCBN刀具不惧高温,因此其后刀面摩擦磨损较小。通过微距测量,得到如图8所示的后刀面磨损与切削速度的关系曲线。可见,随着切削速度提高,后刀面磨损并非单一变化,而是先减小后增大,再减小,但总体呈降低趋势。

图7 PCBN刀具后刀面磨损的宏观形貌

图8 后刀面磨损与切削速度的关系曲线

3 结论

三向切削力均急剧增大到峰值并呈高频振动状态。当提高切削速度时,切削力减小,而切削温度呈线性上升。随着切削速度的增大,切屑来不及充分卷曲变形而导致切屑逐渐变得伸展。切削温度的提高,致使切屑被氧化程度不同,使其颜色由浅蓝色向褐色转变。与零件已加工面挤压摩擦所产生的热量在刀具后刀面分布不均,导致氧化不均而呈现不同的颜色。随着切削速度的增加,其后刀面磨损总体呈减小趋势。