轴的外沟槽加工案例研究

2018-03-30蒋修定

丁 翚 蒋修定

(镇江高等职业技术学校,镇江 212016)

1 沟槽加工的基本知识

1.1 沟槽种类和作用

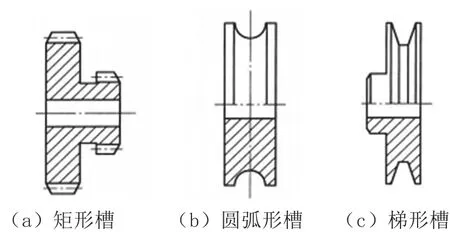

沟槽的形状和种类较多,常用的外沟槽有矩形沟槽、圆弧形沟槽、梯形沟槽等。矩形沟槽的作用通常是使所装配的零件有正确的轴向位置,在磨削、车螺纹、插齿等加工过程中便于退刀;V形槽是安装V带的沟槽;圆弧槽一般用于滑轮和圆形带传动,如图1所示。

图1 常见沟槽

1.2 沟槽刀刀头长度的确定

切槽刀刀头长度为:L=槽深+(2~3)mm。

切断刀刀头长度为:

切断实心材料:L=D/2+(2~3)mm;切断空心材料:L=h+(2 ~ 3)mm。

其中,L为切槽刀刀头长度;D为被切断工件直径;h为被切断的工件壁厚。

1.3 外沟槽的车削方法

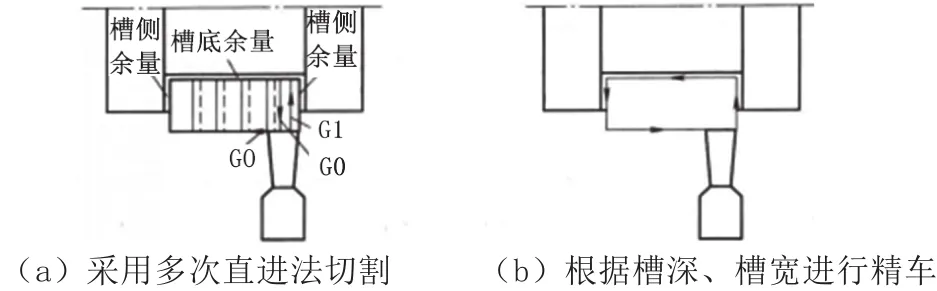

车削精度不高和宽度较窄的矩形沟槽时,可以用刀宽等于槽宽的车槽刀,采用直进法(G01)一次进给至槽底后,用G04暂停进给进行修光,然后再用G01退回至加工起点,如图2所示。

图2 窄槽加工

车削较宽的沟槽时,可以采用多次直进法切割,如图3(a)所示,并在沟槽壁两侧留一定的精车余量,然后根据槽深、槽宽进行精车,如图3(b)所示。

车削较小的圆弧形槽,一般用圆弧成形刀车削。较大的圆弧形槽,一般用圆弧成形刀配合G02或G03车削。

车削较小的梯形槽,一般以成形刀车削完成。车削较大的梯形槽,用梯形刀直进法(G01及G04)或采用多次直进法切割完成。

图3 宽槽加工

2 外沟槽轴的工艺分析及加工工艺方案的制定

2.1 工艺分析

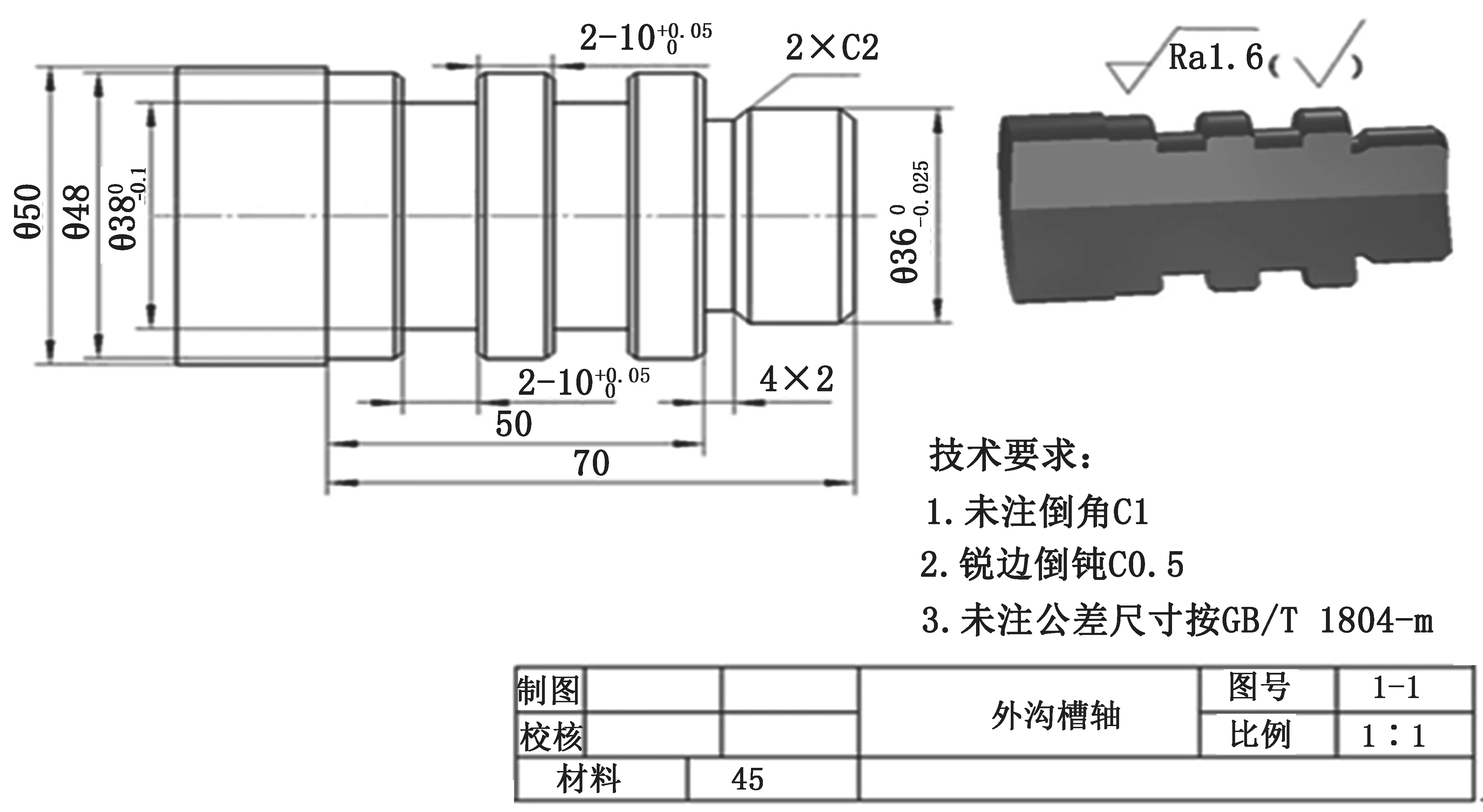

根据零件图样分析,如图4所示,零件特征主要为外圆、槽面、端面,重点在沟槽。加工过程中要保证Φ36h9、Φ38h9尺寸精度及表面粗糙度。

图4 外沟槽轴的零件图及三维图

2.2 加工工艺路线

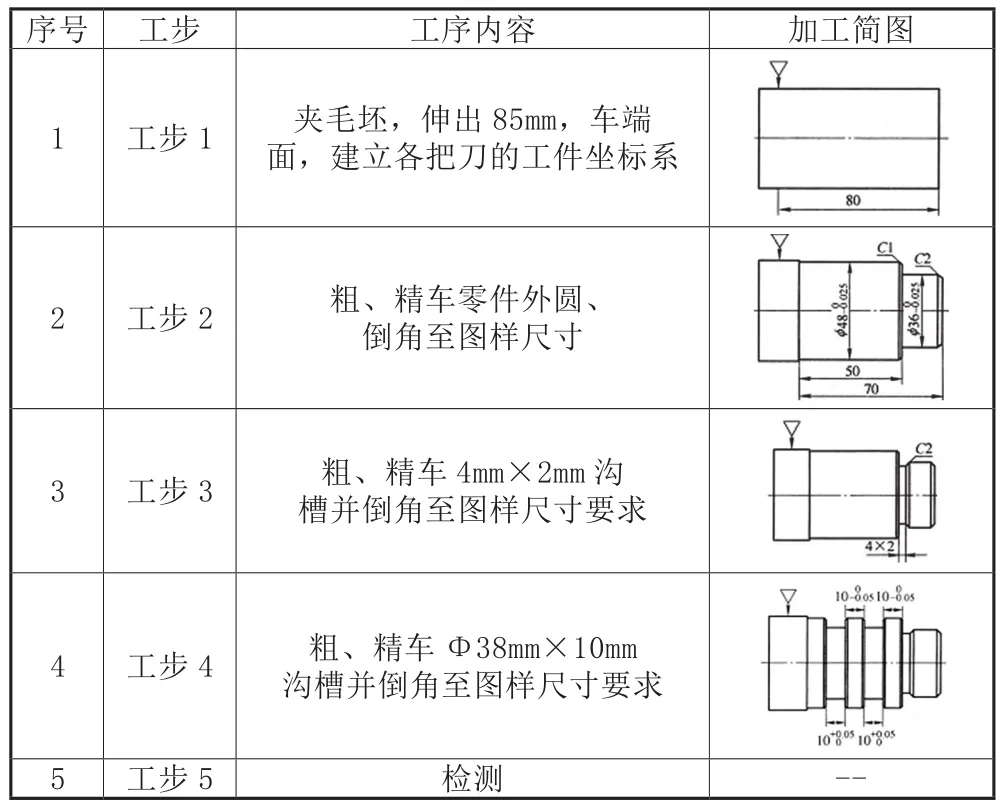

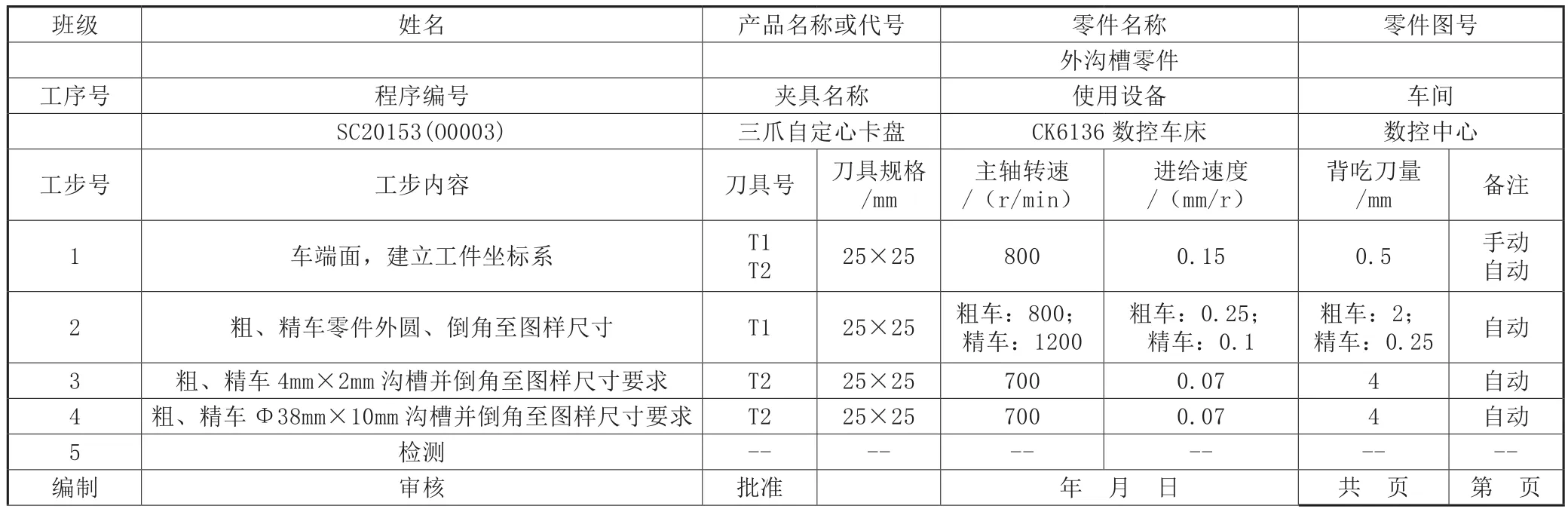

外沟槽轴加工工艺路线如表1所示。

表1 外沟槽轴加工工艺路线

2.3 确定切削刀具

T1:90°偏刀;T2:切槽刀,刀头宽度4mm。

2.4 确定切削用量

根据零件被加工表面的质量要求、刀具材料和工件材料,参考相关资料选取切削速度和进给量。数控加工工艺卡如表2所示。

3 编制数控加工参考程序

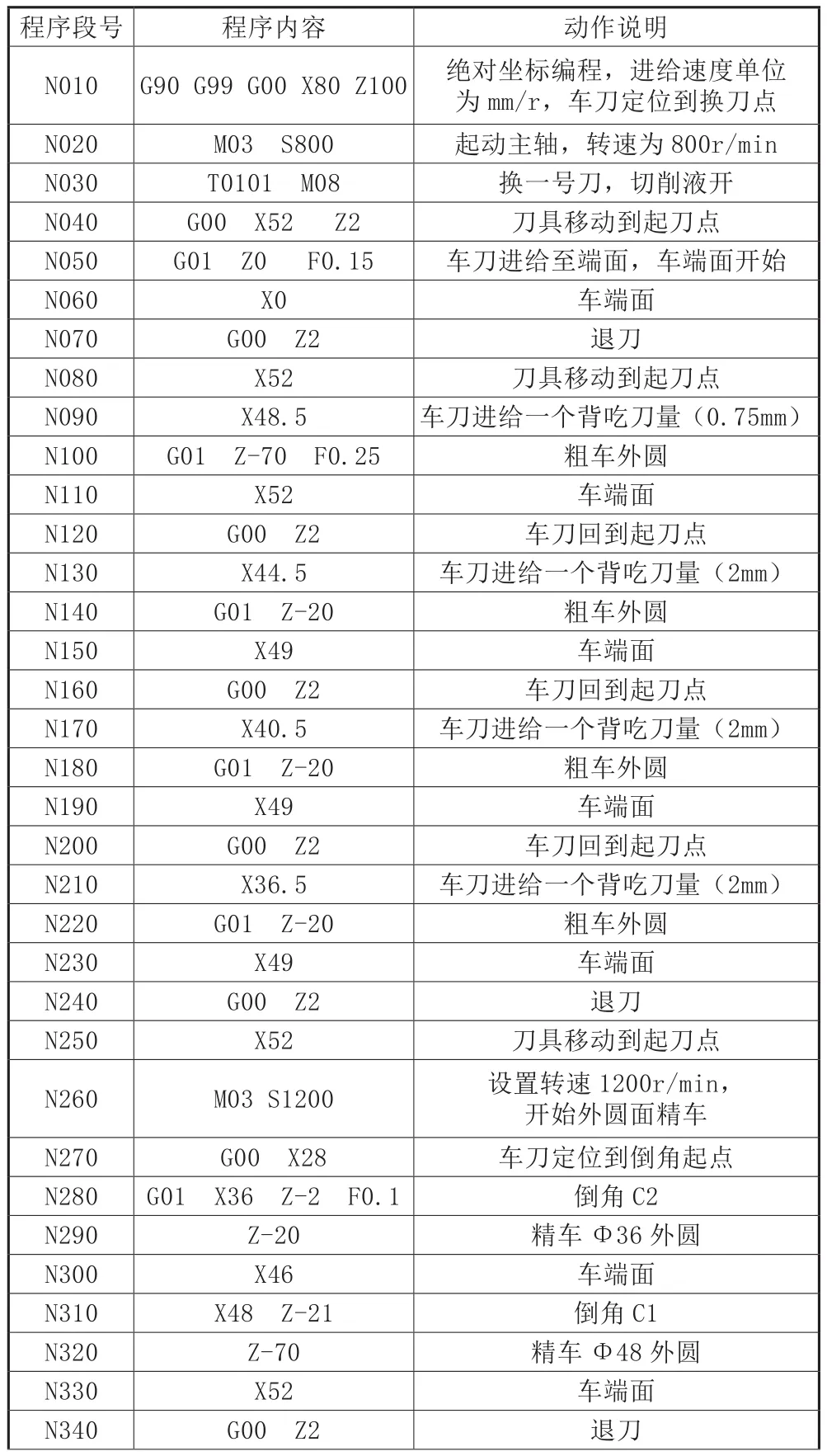

FANUC 0i系统外沟槽轴加工参考程序如表3和表4所示。

表2 数控加工工艺卡

表3 ANUC 0i系统外沟槽轴加工参考程序O0003(程序名)

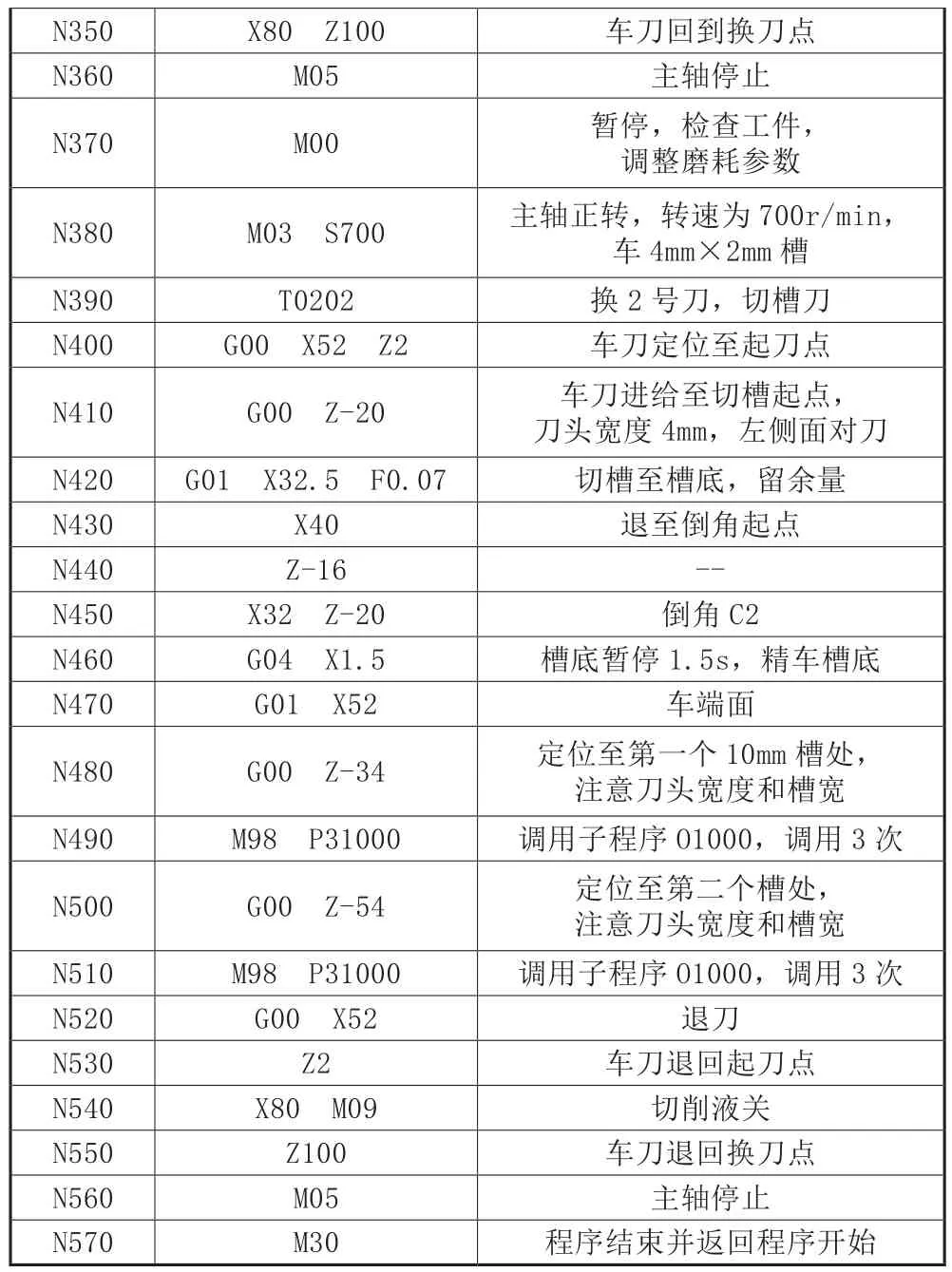

N350 X80 Z100 车刀回到换刀点N360 M05 主轴停止N370 M00 暂停,检查工件,调整磨耗参数N380 M03 S700 主轴正转,转速为700r/min,车4mm×2mm槽N390 T0202 换2号刀,切槽刀N400 G00 X52 Z2 车刀定位至起刀点N410 G00 Z-20 车刀进给至切槽起点,刀头宽度4mm,左侧面对刀N420 G01 X32.5 F0.07 切槽至槽底,留余量N430 X40 退至倒角起点N440 Z-16 --N450 X32 Z-20 倒角C2 N460 G04 X1.5 槽底暂停1.5s,精车槽底N470 G01 X52 车端面N480 G00 Z-34 定位至第一个10mm槽处,注意刀头宽度和槽宽N490 M98 P31000 调用子程序O1000,调用3次N500 G00 Z-54 定位至第二个槽处,注意刀头宽度和槽宽N510 M98 P31000 调用子程序O1000,调用3次N520 G00 X52 退刀N530 Z2 车刀退回起刀点N540 X80 M09 切削液关N550 Z100 车刀退回换刀点N560 M05 主轴停止N570 M30 程序结束并返回程序开始

表4 ANUC 0i系统外沟槽轴加工参考程序O1000(10mm槽子程序)