打印机送纸架复杂抽芯大型精密注塑模设计

2018-03-30张维合

张维合

(广东科技学院机电工程系,广东 东莞 523083)

0 前言

送纸架是打印机送纸机构中的主要塑料零件,其固定在打印机机体上,与送纸架上的框件、导辊、将导辊推向主动辊的弹簧以及上、下移动的凸轮组成送纸机构。送纸架必须保证送纸力度和间隙均匀合理,以确保连续式纸张或切开式纸张既不会一次进多张纸,也不会发生卡纸或纸张送不进去的情况,故对尺寸的精度要求很高。

本文介绍了某名牌打印机送纸架注塑模具的结构及其设计经验和要点。

1 制件结构及成型工艺分析

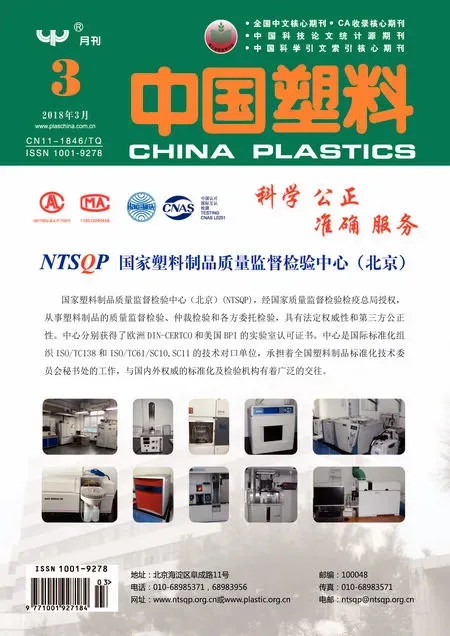

打印机送纸架尺寸大、结构复杂、精度高,长宽高最大尺寸为402.20 mm×132.10 mm×106.70 mm,精度要求达到MT3(GB/T 1486—2008)。塑件两侧面和前面均有大面积倒扣,必须侧向抽芯。由于加强筋多,不但使熔体填充困难,而且成型塑件对侧抽芯和动模型芯的包紧力也大,脱模很困难,塑件结构如图1所示。塑件材料为中国台湾奇美实业股份有限公司生产的丙烯腈 - 丁二烯 - 苯乙烯三元共聚物(ABS),收缩率取0.5 %[1]。ABS塑件的强度高,刚性、硬度、耐冲击性、塑件表面光泽性、耐磨性好,但熔体流动性中等。

(a)主视图 (b)侧视图 (c)立体图图1 打印机送纸架零件图Fig.1 Feeding frames of printers

2 模具结构设计

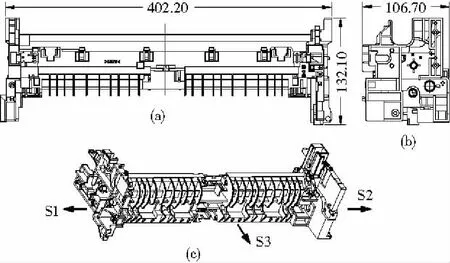

根据打印机送纸骨架的结构和尺寸大小,模具采用点浇口浇注系统,模架采用标准型三板模DCI-5085-A240-B180-580-O,即模具长850 mm、宽500 mm、定模A板厚240 mm、动模B板厚180 mm、长导柱长580 mm,长导柱布置在短导柱外侧。针对成型塑件对侧向抽芯包紧力大,易致塑件变形拉裂的问题,模具的上、下侧向抽芯机构内均设计了5支横向顶杆。模具总质量约为2.5 t,属于大型注塑模具[2],其具体结构如图2所示。

2.1 成型零件设计

模具的分型面较复杂,成型零件采用分体式结构,主要由定模镶件6、动模镶件20、动模型芯19和3个侧向抽芯组成。考虑到型腔内有大量气体排出,成型零件间的配合间隙取0.01~0.02 mm,分型面之间也要开设排气槽,槽深为0.02 mm。动模镶件及型芯采用耐磨性好、抛光性好的预硬塑料模具钢材718H。由于定模型腔多处需要采用电火花加工,故定模镶件采用电蚀性好、高硬度、高抛光性的模具钢NAK80[3]。

2.2 侧向抽芯机构设计

成型塑件有3个较大面积的侧面倒扣S1、S2和S3,需要采用侧向抽芯机构。基于倒扣的深度和位置,3个侧向抽芯机构均采用“斜导柱+滑块”的组合结构,抽芯动力零件分别为斜导柱18、36和42,为减小长度,斜导柱全部通过螺钉固定在定模B板上。在滑块定位方面,如图2(b)所示,S1和S2的定位零件均采用了“挡块+弹簧”的组合结构,如图2(a)所示,S3的定位零件则是“动模B板+弹簧”,3个滑块的锁紧零件均为定模A板3。

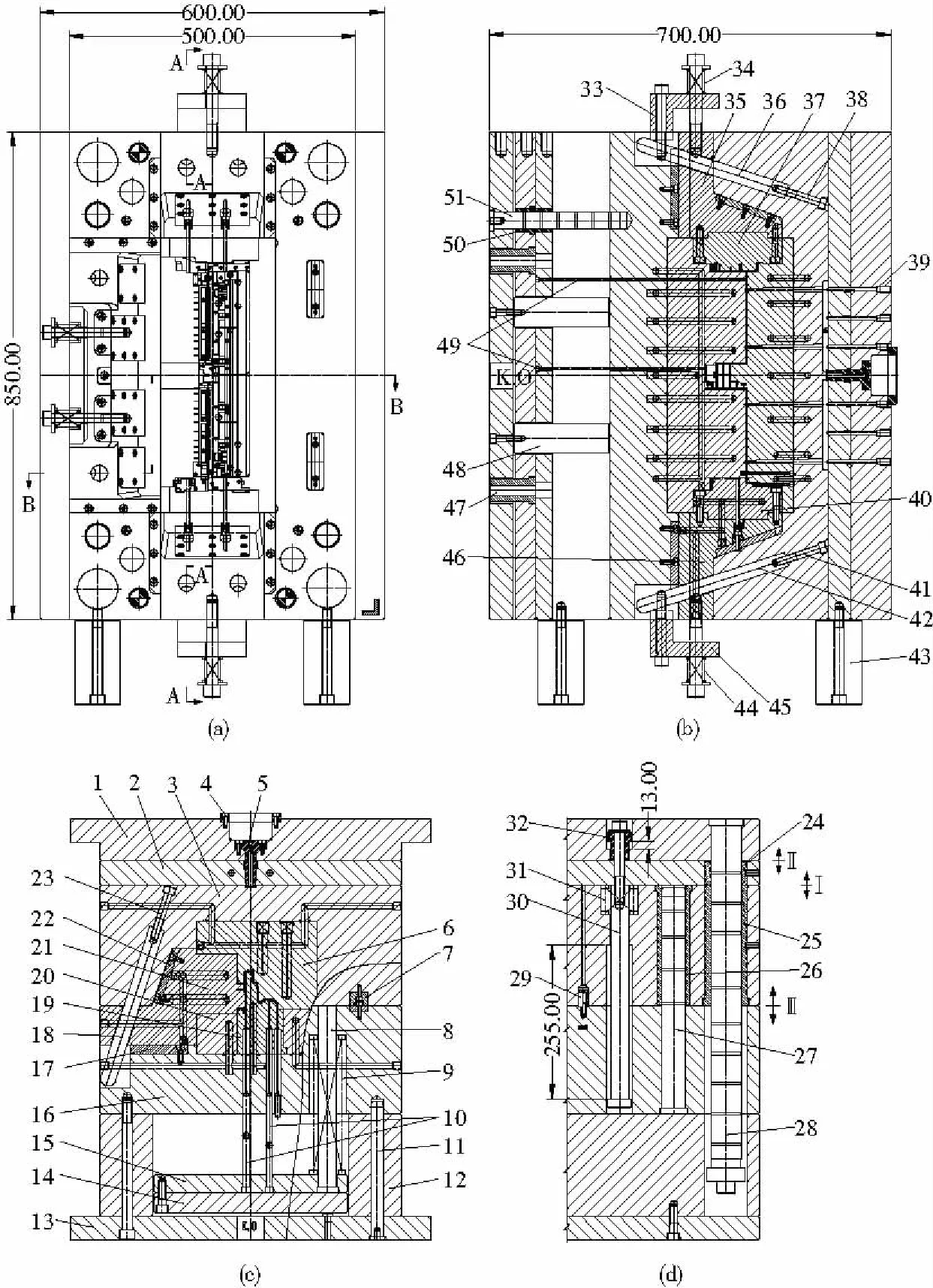

由于S1和S2的抽芯面积大,塑件对侧向抽芯的包紧力大,抽芯时塑件容易受拉力变形,甚至断裂,因此在侧向抽芯37和40内均设计了5支横向顶杆52,见图2和图3。在模具分型面3打开过程的前12 mm,由于抵住横向顶杆52的锁紧块有一段与开模方向平行的锁紧面,顶杆52相对于成型塑件保持静止,不会跟随滑块后退,成型塑件受到顶杆的推力作用也不会跟随侧向抽芯运动,可以有效防止塑件变形和拉裂。分型面3打开12 mm后,侧向抽芯已经脱离了成型塑件,对塑件没有了黏附力,在弹簧53的作用下,顶杆52再紧贴挡块54跟随滑块同步侧向运动。

1—定模固定板 2—脱料板 3—定模A板 4—定位圈 5—浇口套 6—定模镶件 7—直身定位块 8—复位杆 9—复位弹簧 10—扁推杆 11—定位销 12—方铁 13—动模固定板 14—推件底板 15—推件固定板 16—动模B板 17—耐磨板 18—斜导柱 19—动模型芯 20—动模镶件 21—侧向滑块 22—耐磨块 23—螺钉 24、25、26—导套 27—短导柱 28—长导柱 29—尼龙塞 30—小拉杆 31—开模弹簧 32—限位套 33—上挡块 34—上定位弹簧 35—上滑块 36—上斜导柱 37—上抽芯 38—螺钉 39—拉料杆 40—下抽芯 41—螺钉 42—下斜导柱 43—支撑 44—下弹簧 45—下挡块 46—下滑块 47—顶棍连接套 48—撑柱 49—圆推杆 50—推件板导套 51—推件板导柱(a)动模排位图 (b)A—A剖视图 (c)B—B剖视图 (d)导向系统和定距分型机构图2 打印机送纸架模具结构图Fig.2 Injection mold stracture of the feeding frame

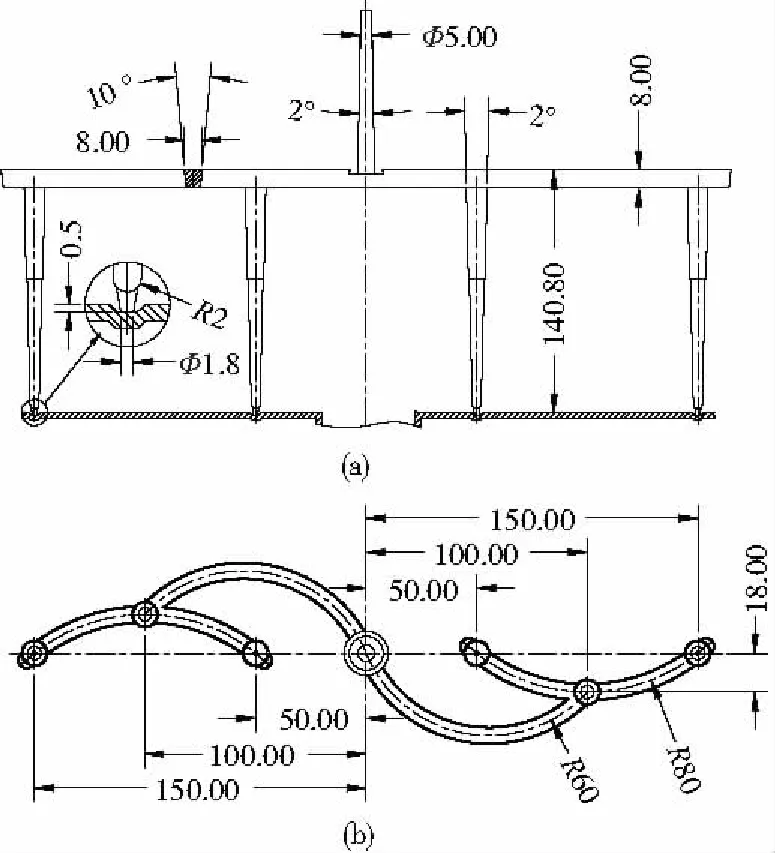

2.3 浇注系统及定距分型机构设计

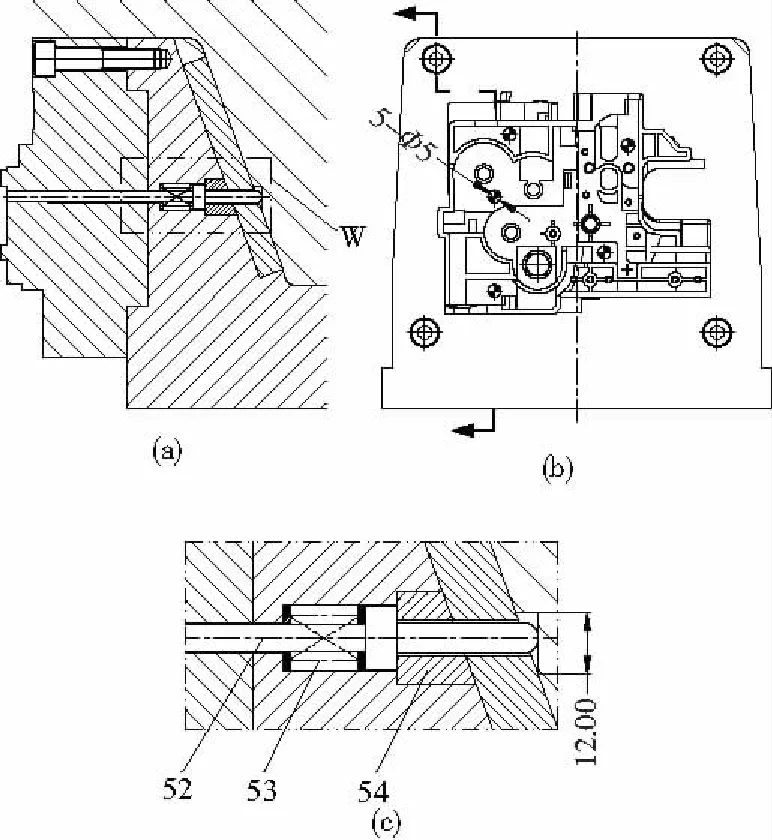

打印机送纸架为大型复杂塑件,熔体填充困难,为减小塑件变形,提高塑件的尺寸精度,模具采用点浇口、6点进料的浇注系统[4],其结构和尺寸详见图4。点浇口浇注系统模具需采用三板模架,共有3个分型面。为保证浇注系统凝料自动脱模,3个分型面的开模顺序必须是Ⅰ→Ⅱ→Ⅲ。根据模架和塑件尺寸,分型面Ⅰ的开模距离为255 mm,分型面Ⅱ的开模距离为13 mm,分型面Ⅲ的开模距离为300 mm[5]。为控制3个分型面开模顺序和开模距离,模具设计了定距分型机构,其结构由尼龙塞29、小拉杆30、弹簧31和限位套32组成[图2(d)]。

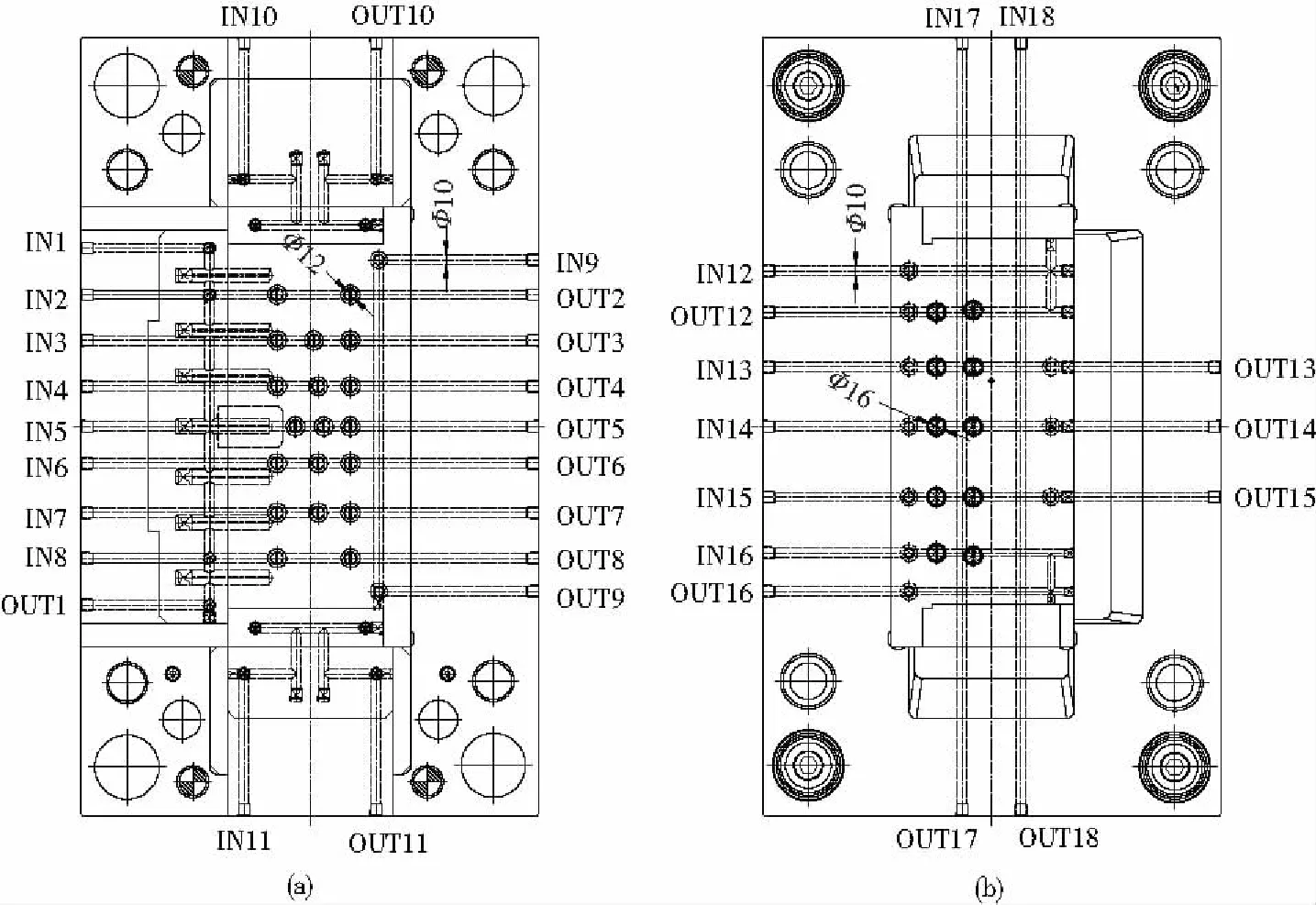

2.4 温度控制系统设计

送纸架注塑模具共设计了18组冷却水道,其中动模11组,定模7组,如图5所示,每一组冷却水道都由直通式水管和隔片式水井组成。直通式水管直径均为10 mm,动模水井直径为12 mm,定模水井直径为16 mm[6]。良好的温度控制系统使模具冷却充分,温度均衡,有效保证了塑件的成型品质和模具劳动生产率。投产后注射周期成功控制在35 s以内,比同类型塑件缩短约8 %,成型塑件无变形,尺寸精度达到了MT3(GB/T 1486—2008)。

2.5 脱模系统设计

打印机送纸架属于大型多加强筋板类零件,成型后的塑件对模具包紧力大,脱模时容易变形甚至开裂,所以顶出力必须大而均匀[7]。模具除了在上下两侧的滑块内各设计了5支直径为5 mm的横向顶杆外,还在动模一侧设计了38支直径为5 mm和3支直径为4 mm的圆推杆以及11支1.5 mm×8 mm的扁推杆(图2)。成型后塑件脱模安全平稳,无变形和粘模现象,完全符合设计要求。

2.6 导向定位系统设计

打印机送纸架注塑模具导向零件包括动定模之间的4支短导柱27、导套26,定模内的4支长导柱28、导套24、25以及推件板中导柱51、导套50,详见图2(b)、2(d)。根据模具的大小、分型面的开模距离以及侧向抽芯机构的要求,长导柱的直径为50 mm、长580 mm,其主要对脱料板2和定模A板3的运动进行导向和定位;短导柱直径为40 mm、长370 mm,其主要对动定模的开合运动进行导向和定位;推件板导柱直径为30 mm、长240 mm,其主要对动定模中推件及其固定板的脱模运动进行导向和定位。

如图2(a)、2(c)所示,除导柱导套外,打印机送纸架模具还设计了两副直身定位块7,它们布置在分型面Ⅰ上,是动定模之间最主要的定位零件。良好的导向定位系统有效保证了成型塑件的尺寸精度和模具的注射寿命。

52—横向顶杆 53—弹簧 54—挡块(a)横向推杆结构 (b)横向推杆位置 (c)W处放大图3 模具侧向抽芯机构Fig.3 Side core pulling mechanisms

(a)主视图 (b)俯视图图4 模具浇注系统图Fig.4 Gating systems of the mold

(a)动模 (b)定模图5 模具温度控制系统图Fig.5 Temperature control systems

3 模具工作原理

模具完成注射成型后,在弹簧31和尼龙塞29的作用下,首先从分型面Ⅰ处打开,6个点浇口断裂,浇注系统凝料与成型塑件自动分离。打开距离为255 mm,由4根小拉杆30的控制。接着模具再从分型面Ⅱ处打开,脱料板2将浇注系统凝料强制从拉料杆39中推出并自动脱落。在4个限位套32控制下打开距离为13 mm。模具最后从分型面Ⅲ处打开,成型塑件脱离定模型腔,同时侧向滑块21、35、46分别在斜导柱18、36、42的作用下进行侧向抽芯。分型面Ⅲ的打开距离为300 mm,由注塑机控制。完成全部开模行程后,注塑机顶棍通过模具底板13上的二个K.O.孔推动推件固定板15和推件底板14,进而推动41支圆推杆和11支扁推杆将打印机送料架推离动模型芯。塑件脱模后,复位弹簧9推动各推件及其固定板先复位,最后注塑机推动动模合模,同时斜导柱18、36、42分别推动滑块21、35、46复位。模具继续下一次注射成型。

4 结论

(1)通过采用“横向顶杆+纵向推杆”组合脱模机构,解决了塑件对侧向抽芯和动模型芯包紧力大、易引致塑件变形的问题;

(2)通过采用“导柱导套+直身定位块”组合导向定位系统,大大提高了模具的刚性和精度,塑件尺寸精度达到了MT3(GB/T 1486—2008);

(3)模具温度控制系统布置均衡、数量充分、尺寸合理,模具成型周期控制在35 s以内,比同类型塑件缩短约8 %;模具尺寸大,精度高,结构先进合理,投产后运行安全平稳,其成功经验可为同行设计大型、精密、长寿命、复杂抽芯注塑模具提供有益参考。

[1] 张维合. 注塑模具设计实用手册[M].北京:化学工业出版社,2011:66-177.

[2] 张维合. 注塑模具设计经验技巧与实例[M].北京:化学工业出版社,2015:23-153.

[3] 张维合. 塑料成型工艺与模具设计[M].北京:化学工业出版社,2014:136-162.

[4] 王东阳.打印机滚筒支架双联动滑块脱模机构及注射模设计[J].现代塑料加工应用,2015,27(8):54-58.

WANG D Y. Design of Injection Mould with Double Linkage Slider Demoulding Mechanism of Roller Bracket for Printer[J] Die & Mould Industry,2017,43(8):53-56.

[5] 刘 勇.玩具鸟屋注射模设计及改进[J].模具工业,2016,42(7):50-52.

LIU Y. Design andImprovement of Injection Mould for Bird House[J] Die & Mould Industry,2016,42(7):50-52.

[6] 刘庆东.前模滑块注射模设计[J].中国塑料,2015,29(9):100-103.

LIU Q D.Design of the Slide on Stationary Mould Fixed Half[J] China Plastics, 2015, 29(9): 100-103.

[7] 贺柳操,肖国华,卞 平.IPad支架联动抽芯脱模机构及注塑模具设计[J]. 中国塑料, 2017, 31(12): 117-123.

HE L C, XIAO G H,BIAN P.Design of Demolding Mechanism and Injection Molds for iPad Brackets[J]. China Plastics, 2017, 31(12): 117-123.