轴流风机核心部件结构的优化设计

2018-03-30成立

成 立

(苏州工业职业技术学院精密制造工程系,江苏 苏州 215104)

0 前言

轴流风机以功耗低、散热快、噪音低、节能环保等优点得到广泛应用。各类轴流风机的定子结构大同小异,不同的是带转子风叶部件,从某种程度来说,其结构的优化就意味着工艺过程的简化,这将直接降低风机的成本。

1 铆压式带转子风叶结构分析

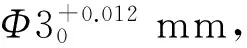

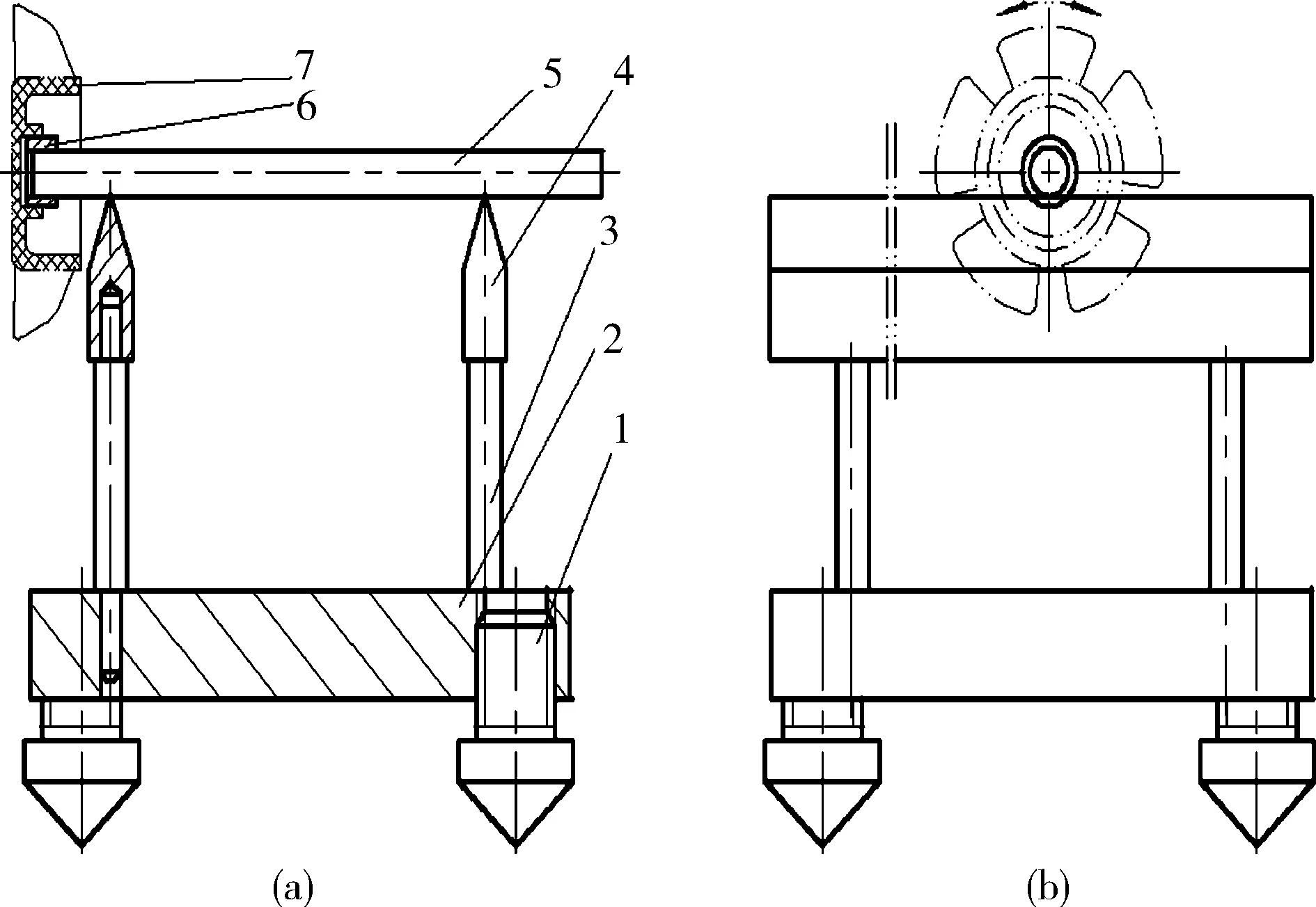

(a)主视图 (b)左视图1—风叶 2—铸铝转子 3—转轴图1 铆压式带转子风叶Fig.1 Rotor blade with riveting pressing

1—钻头 2—钻模板 3—转子 4—底座 5—转轴 6—铰刀 7—定位板 8—铆压头 9—风叶(a)钻模 (b)铰孔和压轴工装 (c)铆压工装 (d)转轴 (e)带轴转子图2 铆压式带转子风叶工装过程Fig.2 Craft equipment of rotor blade with riveting pressing

该结构的缺点是,由于转轴孔紧配于铸铝转子的端环平面孔,而纯铝(端环和导条均为纯铝)的强度太差,当风机工作一段时间后,转轴即发生松动,导致风叶部件发生不规则晃动甚至飞出。

2 带转子风叶的制作工艺分析

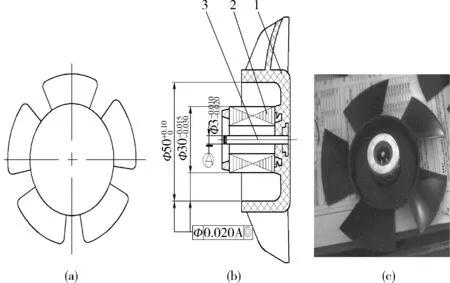

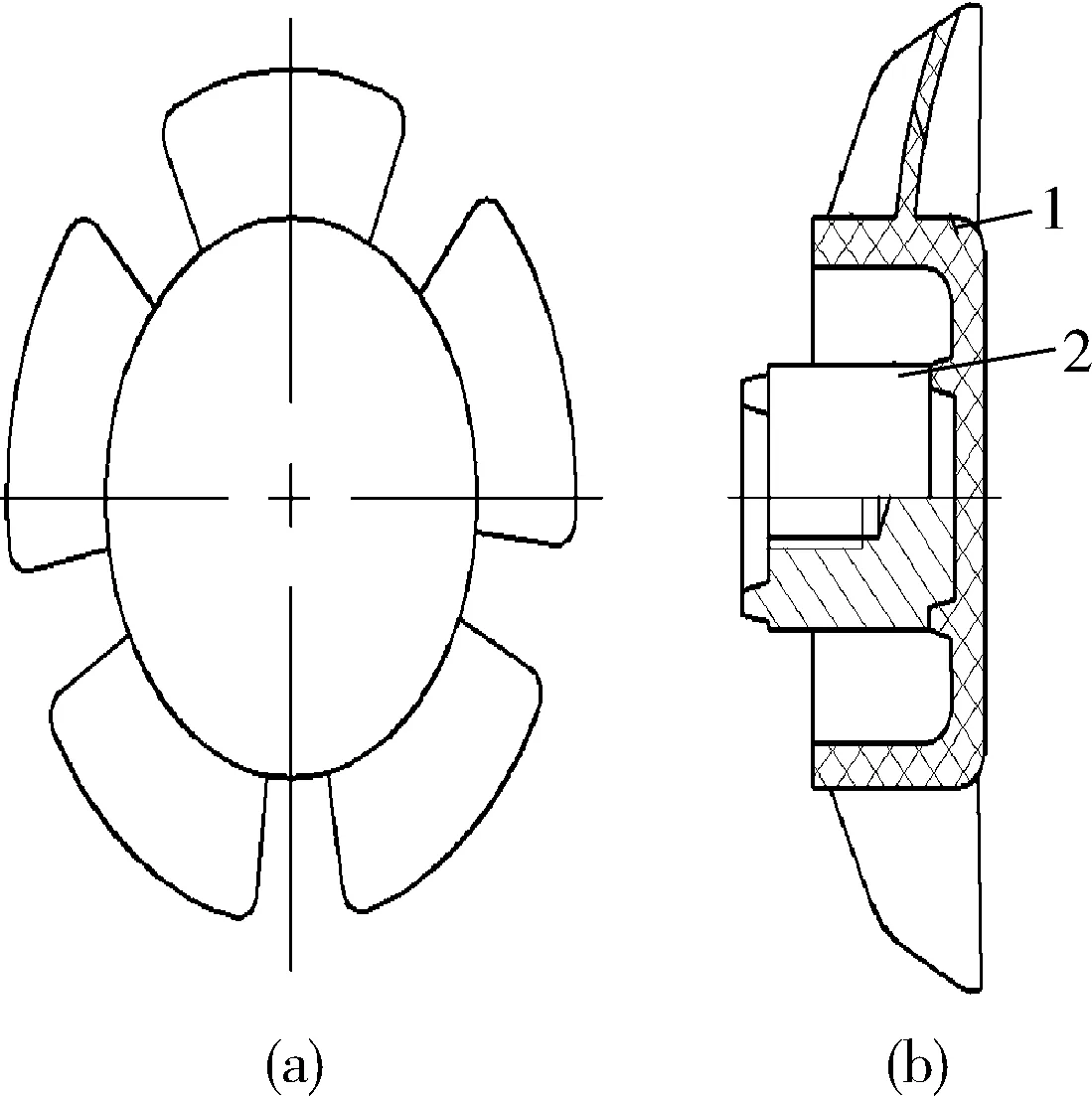

如图3所示是交流轴流风机的风叶组件,将转轴3[图4(a)]和铸铝转子2[图4(c)]作为风叶注塑模[2-3](图5)的嵌件置于模具中,经注射成型后即可获得该三位一体的风叶部件。

1—风叶 2—铸铝转子 3—转轴(a)主视图 (b)左视图 (c)实物图图3 带转子风叶Fig.3 Rotor blade

(a)转轴实物图 (b)转轴零件图 (c)铸铝转子图4 转轴和转子Fig.4 Rotation shaft and rotor

1—复位杆 2—动模导套 3—定模导套 4—限位销 5—回复橡胶 6—导柱 7—定模板 8—铸铝转子 9—转轴 10—定位圈 11—浇口套 12—转轴定位芯 13—动模型芯 14—定模型芯 15—动模叶片型芯 16—定模中间版 17—动模板 18—动模盖板 19—推杆 20—转子推杆 21—垫块 22—推杆固定板 23—推板 24—圆柱头内六角螺钉 25—底板(a)右视图(卸去定模) (b)装配图图5 带转子风叶的注塑模Fig.5 Injection mould with rotor blade

2.1 工作原理

如图6所示,在开模状态下将转轴9[图4(a)]和铸铝转子8[图4(c)]分别插入转轴定位芯12(图7)和动模型芯13(图8)的内孔中;合模后经点浇口注射成型,保压冷却开模后,由于回复橡胶5的作用,定模的A—A分型面首先被打开,随后B—B分型面被打开,启动注塑机顶出缸,通过推板23、推杆19和20推出风叶;在A—A分型面夹出点浇口废料便可进入下一个注射循环。

图6 在注塑模中放入转子嵌件Fig.6 Insert of the rotor inlay into the injection mold

图7 转轴定位芯Fig.7 Positioning core of rotation shaft

图8 动模型芯Fig.8 Movable model core

2.2 风叶零件的质量分析

风叶的工作环境决定了它是一高速动态零件,其工作时的动态平衡度要求极高。注塑中即使模具各嵌件同轴度安装极高,可忽略其影响时,也会因塑料充型产生材质致密不均和制造误差引起叶片极小位置偏差而影响动平衡度,使整台风机产生一定的振动。因此,对纯风叶塑件静平衡度的检测势在必行。

3 测试风叶的获取

将试样用模拟转子(图9)作为嵌件[4]放置于如图10所示的模具动模型芯11中,注射成型后可获得如图11所示的带有模拟转子的测试风叶部件,随后需在风叶叶片上和模具叶片型面上做好相对应的标号。然后,采用M8圆柱头内六角螺钉与模拟转子螺孔旋紧配合后,用力将模拟转子从风叶中抽离出来,即可得到纯粹的测试风叶塑件(图12)。

图9 模拟转子Fig.9 Simulation rotor

1—复位杆 2—动模导套 3—定模导套 4—限位销 5—回复橡胶 6—导柱 7—定模板 8—模拟转子 9—定位圈 10—浇口套 11—动模型芯 12—定模型芯 13—动模叶片型芯 14—定模中间版 15—动模板 16—动模盖板 17—推杆 18—转子推杆 19—垫块 20—推杆固定板 21—推板 22—圆柱头内六角螺钉 23—底板(a)右视图(卸去定模) (b)装配图图10 带模拟转子的测试风叶的注塑模Fig.10 Injection moulds of blade for test with simulated rotor

(a)主视图 (b)左视图图11 带模拟转子的测试风叶Fig.11 Blade for test with simulated rotor

图12 测试风叶Fig.12 Blade for the test

4 风叶的静平衡检测工艺

送检平衡度的风叶(图12)应仅为风叶塑件本身,需去除铸铝转子和转轴的影响,故其质量很小,可视其为静不平衡旋转件。风叶塑件的不平衡静力矩是因其质心偏离回转轴而产生的,采用静平衡导轨架进行平衡实验,可找出风叶不平衡质点的具体位置和大小。

4.1 导轨式静平衡架简介

如图13所示,静平衡架[5],两根钢制刀口形导轨互相平行,并被置于同一水平面内。使用该工装前水平须校正到位。方法是在2条刀口尺4上放置一水平仪,通过调整校平锥1的细牙螺纹,促使水平仪水泡移至中间位置,以使工作平面获得理想的水平度,这是修正风叶误差的首要保证。

1—校平锥 2—底座 3—支轴 4—刀口尺 5—滚动芯轴(硬铝) 6—定位芯(硬铝) 7—被测风叶(a)主视图 (b)左视图图13 静平衡导轨架Fig.13 Static balance guiding track framework

4.2 静平衡导轨架的原理与操作

如图13所示的静平导轨衡架,其滚动芯轴5和定位芯6采用的均是硬铝棒车削件,硬铝棒质量小可有效地减少装置的测量误差。滚动芯轴经校直后采用热套法与定位芯进行过盈相配。实验时,将叶片上带有标号的风叶7套在定位芯6上,来回轻拨动叶片转动,使滚动芯轴5在二刀口尺4上反复滚动(尺尖上的摩擦力非常小)。待其停止转动后观察处于下部位置的叶片标号,若风叶停转后处于下部位置的叶片标号是随机的,说明风叶平衡度达标;若风叶停转时总出现同一标号叶片位于下部,说明该叶片上的某些质点偏重,相对风叶中心的极惯性矩偏大。

4.3 配重法修模

找出质点大的叶片后,采用配重法在其对面叶片外缘粘上适量的配重泥,在导轨架上来回滚动实验,通过增减配重泥直到风叶保持平衡。根据配重泥的质量和所在位置,在模具相应叶片型芯位置处锉去等重,修配后的模具组装后再试模[6],直至获得合格的风叶。

图14 通孔金属风叶Fig.14 Perforated metal blade

对于中心具有通孔的风叶(图14),可将定位芯5移至滚动芯轴的中间,则风叶处在两导轨中间时(图15)即可检查,测试方法同上。

1—校平锥 2—底座 3—支轴 4—刀口尺 5—滚动芯轴 (硬铝) 6—被测风叶 7—定位芯(硬铝)(a)主视图 (b)左视图图15 通孔型风叶的静平衡检测Fig.15 Static balance test of perforated metal blade

5 特点分析

本工艺以铸铝转子和转轴为嵌件,通过注塑模具将其与风叶合为一体,在保证平衡度和同轴度的前提下,改进了传统的铆压紧固或过盈配合工艺,在提高生产效率的同时降低了制造成本;在风叶平衡度检测时,为了消除转子质量的影响,运用模拟转子替代铸铝转子作为嵌件进行注塑,正常开模推出带模拟转子的风叶后,手工拔出该模拟转子,以纯粹的塑料风叶进行静平衡测试并修模,有效地规避了因转子因素而给修模方案带来的误判;静平衡导轨架结构简单,先期水平校正至关重要,按所获结果修模,效果精准可靠。

6 结论

(1)采用注射成型技术,设计一对带轴转子作为嵌件注射成型的风叶注塑模具;

(2)采用可拆卸模拟转子作为嵌件注射成型技术,获得测试用的纯粹风叶;

(3)利用便捷的静平衡架对纯粹风叶进行静平衡测试,采用去重法修模精准可。

[1] 吴 拓.机床夹具设计集锦[M].北京:机械工业出版社,2012:35-132.

[2] 石世铫.注塑模具设计与制造禁忌[M].北京:化学工业出版社,201:67-163.

[3] 王 鑫.塑料谐波齿轮柔轮的结构和模具设计[J].中国塑料, 2016,30(11):100-104.

WANG X.Sturcture and Mold Design of Plastic Flexible Wheels[J]. China Plastics,2016,30(11):100-104.

[4] 苏慧祎.汽车接头塑料件注塑模设计[J].工程塑料应用, 2015,43(12):196-198.

SU H Y. Injection Mold Design of Automotive Jointing Plastic Parts[J]. Engineering Plastics Applcation, 2015,43(12):196-198.

[5] 白双刚,胡孟权,段进坦.舰载机弹射起飞六自由度静平衡分析[J].空军工程大学学报(自然科学版),2012,13(3):21-24.

BAI S G,HU M Q, DUAN J T. Static Balance Analysis of Carrier-based Aircraft Catapult Launch with Six Degrees of Freedom[J]. Journal of Air Force Engineering University(Natural Science Edition),2012,13(3):21-24.

[6] 许发樾.模具制造工艺与装备[M].北京:机械工业出版社,2015:45-146.