多探测点超声在线钢轨检测控制系统设计

2018-03-30戴雨馨王月明李廉嘉

戴雨馨 ,王月明 ,李廉嘉

(1.内蒙古科技大学 信息工程学院,包头 014010;2.内蒙古包钢钢联股份有限公司 轨梁轧钢厂,包头 014010)

钢轨在出厂时会存在白点、缩松、缩孔、轧疤等铸造缺陷和轧制缺陷,还可能出现轨底裂纹的核伤[1],铁路中的钢轨长期在动态重载荷下易出现腐蚀、变形、磨损、裂纹甚至断裂,严重影响行车安全,因此钢轨在出厂前必须对质量严格控制[2]。

我国钢轨探伤常以线路探伤为主要检测手段,而钢轨线路检测至今仍以探伤小车为主,这点与国外大不相同[3]。现阶段国内对钢轨的超声检测设备分为2种:一种是手推式探伤小车,其扫查速度慢、效率低,一些探伤小车基于单片机研制,资源有限,检测效率不高,不利于钢轨生产上和线路钢轨的大批量检测。另一种是线路大型探伤车,难以使用[4]。对于出厂前的在钢轨在线检测,现有在线探伤设备常用涡流式探伤设备和多通道探伤仪。涡流式在线探伤仅能对钢轨踏面缺陷检测,后期仍需要人工检测,而多通道探伤仪由于数据吞吐量较大且覆盖钢轨检测面不全面[5-6]。钢轨内部采样的实时性是多通道在线超声探伤系统的技术关键[7]。

针对现有钢轨在线探伤伤损检测覆盖范围小,检测精度不高的缺陷和不足,在此设计了多探测点在线超声技术的钢轨检测系统。通过研究钢轨在线探伤的检测原理,了解了超声波在被检钢轨中的信号传递;设计了多探测点在线超声钢轨检测系统的硬件组成结构、系统中现场可编程门阵列FPGA的应用,明确了检测系统的电路工作原理和电控方案,完成了检测系统软件的设计。

1 多探测点在线超声钢轨检测系统工作原理

钢轨在线检测时,多检测系统的探头会依照一定方式排列于钢轨断面周围,使待检钢轨的踏面、轨头、轨腰和轨底处的缺陷全方位检测。探伤时钢轨的运行速度为0.5~1.5 m/s,伤轨缺陷位置由计算机显示出来,有待进一步分析的缺陷部位则需要涂油漆作标记[8]。

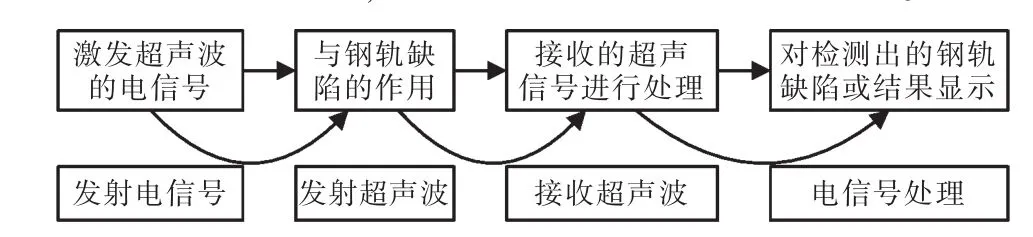

检测系统的工作原理如图1所示。系统由上下位机、多个探头、电控系统、机械系统组成,采用了检测中心辊道运动,超声检测探头不动的检测方式。系统在钢轨检测的各个检测探头既可以独立地发射、接收脉冲,也可以根据不同型号钢轨的生产需要,一个通道发射另一个通道接收。多探测点超声系统是以声能和电能的转换和耦合剂作为传播介质,同步电路产生的信号可触发脉冲触发高频发射电路、反射式报警电路为原理,并采用超声脉冲回波法工作[9]。检测过程是从发射声波和接收声信号的对比中,或从对同一发射声波的不同接收声信号之间的对比中,检出钢轨特性和缺陷特征[10]。

图1 超声波钢轨在线检测原理Fig.1 On-line inspection principle of ultrasonic rail

2 系统的硬件结构

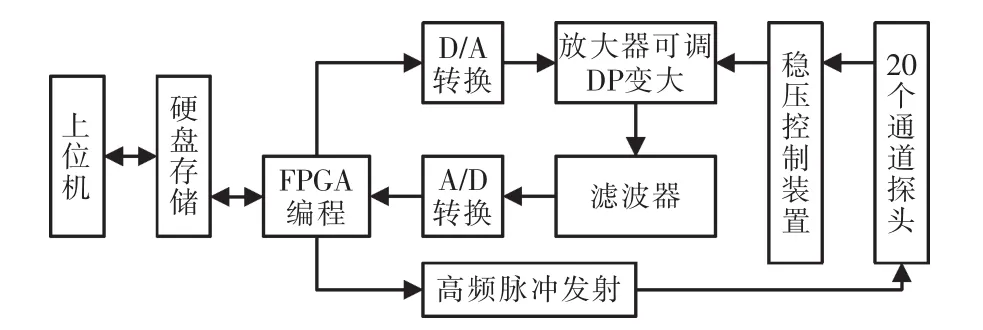

多探测点在线超声钢轨检测系统的控制系统由上位机软件和下位机硬件部分构成。其中,硬件部分由多探测点超声检测板、高压信号发射模块、20通道探头和FPGA采集模块等组成。由于钢轨具有复杂且特殊的截面形状,因此采用了大面积双晶探头,增强了系统的抗干扰能力,使超声波信号的重现性得到较大的提高。检测系统的硬件构成如图2所示,超声波换能器被FPGA提供的高频脉冲激励,当高频超声波脉冲射入待测钢轨中,以直线的方式运行直至碰到阻碍。多探测点在线超声钢轨检测系统由发射部分向换能器发出激发高频脉冲产生超信号,同时接收换能器检测到的回波信号,再通过FPGA部分采样,最终数据处理模块通过PC或硬盘存储来完成与上位机的通信,将检测后的钢轨数据传送到上位机以完成后期的工作及检测参数的调整,并将上位机传送检测控制参数传至检测电路板以激发高频发射电路和反射式报警电路。

图2 多探测点超声法在线钢轨检测系统硬件结构Fig.2 Hardware structure of multiple detection points ultrasonic on-line rail inspection control system

FPGA主要负责数字板参数及DAC的设置,需要实现的具体参数包括:通道闸门的宽度、幅度,探伤频率设定,检波选择,扫描深度设定,DAC增益控制,在线检测板的发射频率、重复频率、检波类型设定,闸门报警参数、探伤通道选择,以及蜂鸣器控制接口。针对多探测点在线超声钢轨检测系统的20通道超声探伤系统通道多、数据量大的情况,FPGA采集模块可以对样轨伤波进行实时记录存储。

3 系统的电控方案

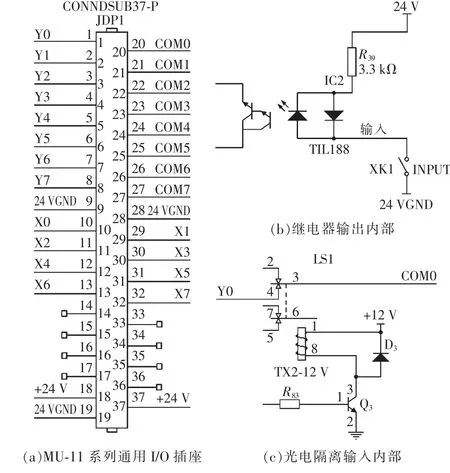

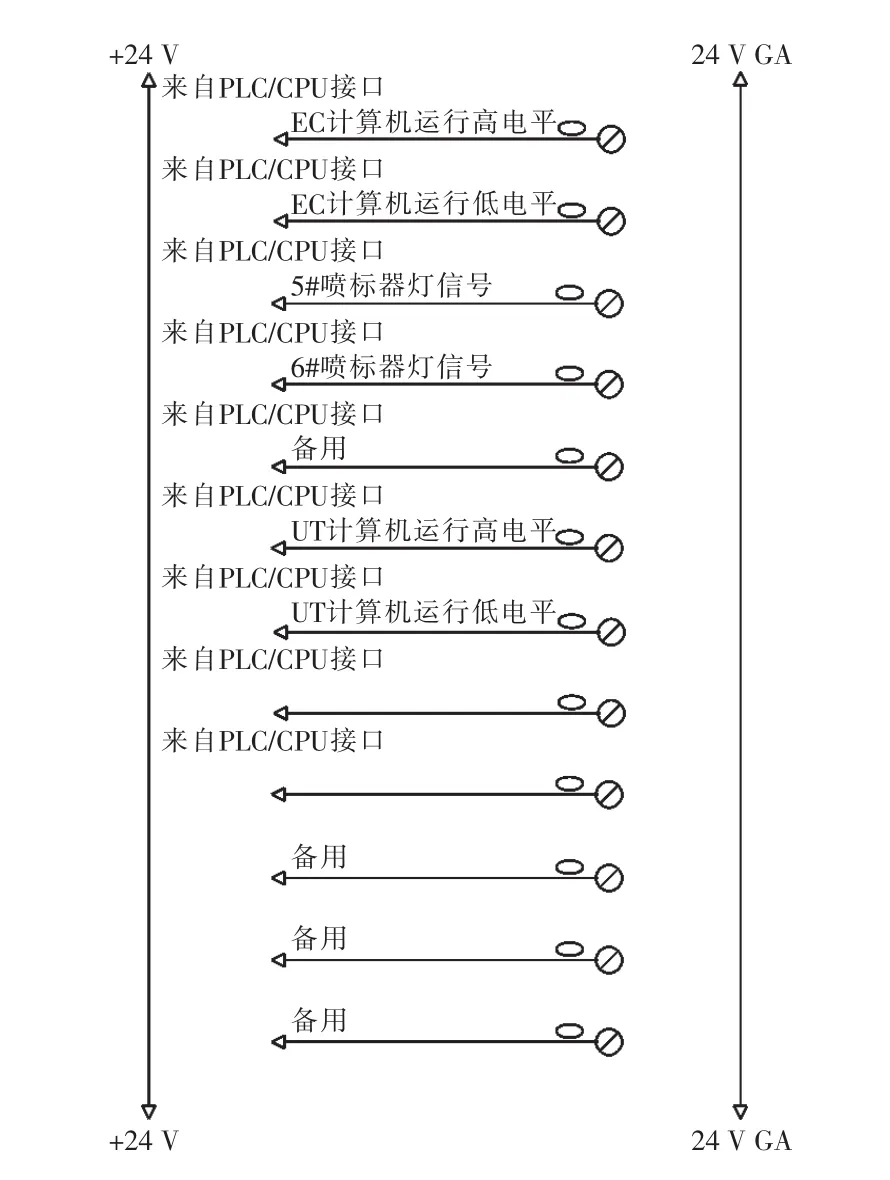

多探测点在线超声钢轨检测系统主机采用西门子S7-300,PLC作为上位机PC的下位机,系统采用专用协议MPI,超声检测模块与上位机通信方式选择PLC通信总线,主站与从站通信方式为ProfiBus-DP,由此完成上位机对钢轨检测模块的报警处理和超声检测模块数据的采集。图3a为检测系统的I/O接线图,图3b,c分别为检测系统继电器输出和光电隔离输入示意图。

图3 多探测点在线超声钢轨检测系统电路Fig.3 Circuit diagram of multiple detection points ultrasonic on-line rail inspection control system

检测系统组成1个独立控制网络,通过交换机与工控机,PLC,I/O分布,一级服务器环网相接。检测信号通过分布I/O由DP网络与PLC和CPU通讯。电控部分利用上位机通过UBS通讯协议与下位机通讯,发送控制命令到下位机实现可调的触发脉冲、增益以及确定接收方式等功能。超声发射接收电路激励并接收钢轨检测探头的信号,经过滤波、放大程控后进入数据采集模块将全波段采集,采集信号经一定处理后送入计算机或外部存储器存储,通过S7-300 PLC本体通讯端口MPI电缆与装有 CP5611通信卡的工控机连接,实现与ProfiBus/MPI通讯连接,极大地提高了PLC与工控机的通讯速度。

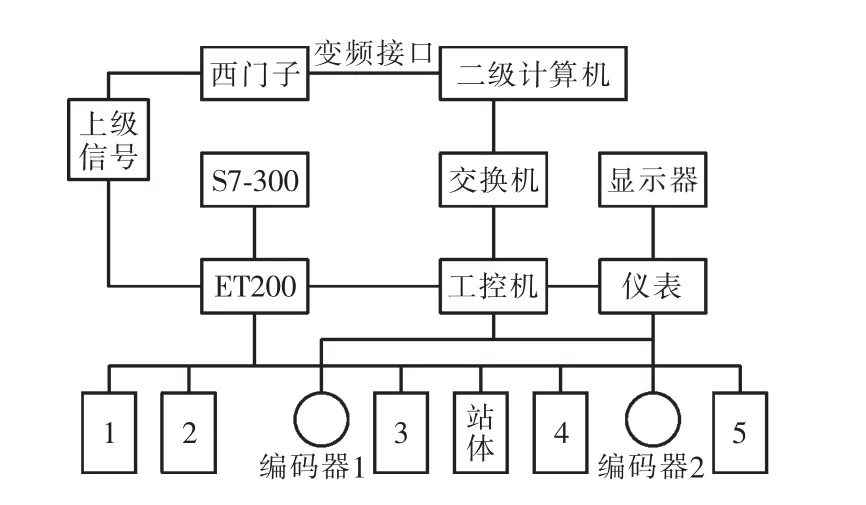

图4为检测系统电控方案。检测系统的变频站通过DP网络传到西门子站,辊道控制由检测中心通过DP网络、DP耦合器连到西门子站,向西门子站发送命令控制变频站的启停、正反转、转动速度。

图4 多探测点在线超声钢轨检测系统控制方案Fig.4 Control scheme of multiple detection points ultrasonic on-line rail inspection control system

PLC负责对底层的传感器、检测电机、探伤设备控制,从而控制多探测点在线超声钢轨检测系统负责超声信号的发射、接收并向上位机传输超声数据。上位管理机负责整个系统的协调和同步,并对检测结果进行存储。缺陷回波所形成的峰值用于判断伤轨缺陷情况,钢轨有伤时缺陷位置自动显现于检测结果。

4 系统的软件设计

检测系统的软件设计了动态抓波功能,使操作者对缺陷的判断更接近于之前使用的模拟机,同时还采用了背波监视功能,使探头与钢轨表面的耦合情况得到实时监控。多探测点在线超声钢轨检测系统开放式的操作面板探伤显示与钢轨的运行同步,并拥有友好的窗口界面,能实现为用户定制的报告格式、缺陷波形的实时记录和回放,同一屏幕可以显示多个通道的实时波形。所有通道闸门内缺陷的C扫描在同一屏幕内显示,与国内外同类技术相比,具有设计制造方便,信号传递和接收在线自动控制,且制造费用低、故障率低、维护成本低等优点。

4.1 主程序设计

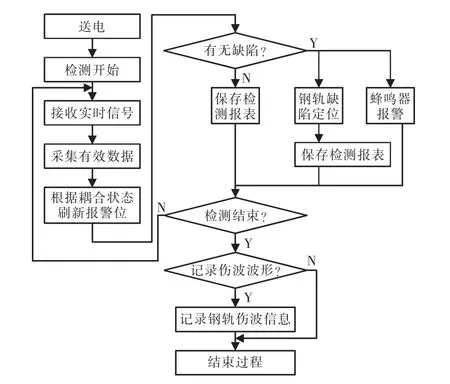

系统的通讯程序如图5所示,检测系统上位机启动,开始检测命令,待检钢轨进入检前送辊道。检测系统的主程序流程如图6所示。光电传感器检测到钢轨进入超声检测单元后,端头进入检测系统速度减缓进行水耦合检测。系统上位机开发环境的软件是基于Visual C 6.0平台,软件采用模块化设计原则,分为参数调整模块、检测模块、检波模块和、数据采集统计模块、A扫模块、C扫模块等。

上位机DP值、通道数目、闸门参数和检测结果数据的读取用于上位机与PLC工控机通讯,通讯方式采用串口通讯,包括钢轨类型、通道选择和样轨判伤参数设置。系统上位机接线电路如图7所示。检测模块中,根据样轨调试的报伤情况,设定标准样轨且对波峰值采样,之后将采样数据对比处理进行判伤。

图5 检测系统PN/DP通讯程序Fig.5 Detection system PN/DP communication program

图6 多探测点在线超声钢轨检测系统主程序流程Fig.6 Multiple detection points ultrasonic on-line rail inspection control system main program flow chart

图7 上位机接线电路Fig.7 Upper computer wiring circuit

数据库可以实现数据采集统计模块,数据采集统计模块包括系统检测时间、检测员、钢轨类型、钢轨钢质、检测钢轨数量、伤波图像显示等。

4.2 其他程序设计

4.2.1 控制功能程序

(1)上料功能程序

检测一根钢轨时,有伤则执行报警程序,无伤则走出检测系统。系统的约束条件是自动检测状态且辊道正向运转。当一根钢轨结束检测时,所有接近开关均无光电感应,检测系统所有辊道转动停止。

(2)辊道功能程序

PLC通过PN/DP耦合器发送钢轨在辊道运动的指令(启动、停止、前进、后退、速度等基本动作)。由主变频给检测中心提供足够的安全距离,钢轨出了检测系统后,第2根钢轨才从台架上启动。当检测控制系统允许时,钢轨才能进入检测系统;如果检测系统不允许,主系统应保证钢轨停留在安全距离之外,等待检测系统的指令。

(3)检测报警程序

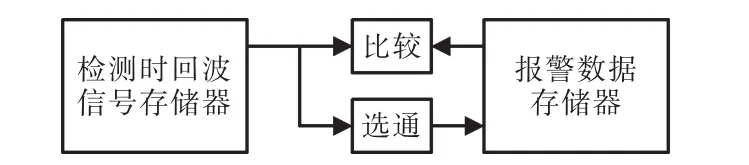

报警原理如图8所示。在检测状态下,将回波信号存储器和报警数据存储器比较,如果前者大于后者,则系统报警。

图8 系统报警原理Fig.8 System alarm principle

4.2.2 故障检测

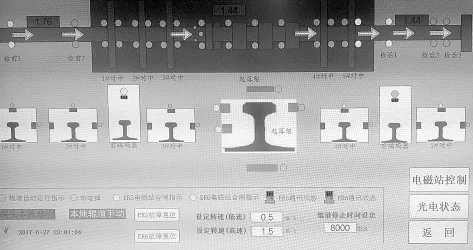

为了及时发现设备故障,工控机通过利用WinCC软件组态出人机界面。监测界面如图9所示,清晰地显示设备的运行状况。工控机通过交换机收集超声仪表信息,并上传到二级计算机。

图9 系统工控机组态软件监测界面Fig.9 System engineering control unit state software monitoring interface

5 系统数据显示

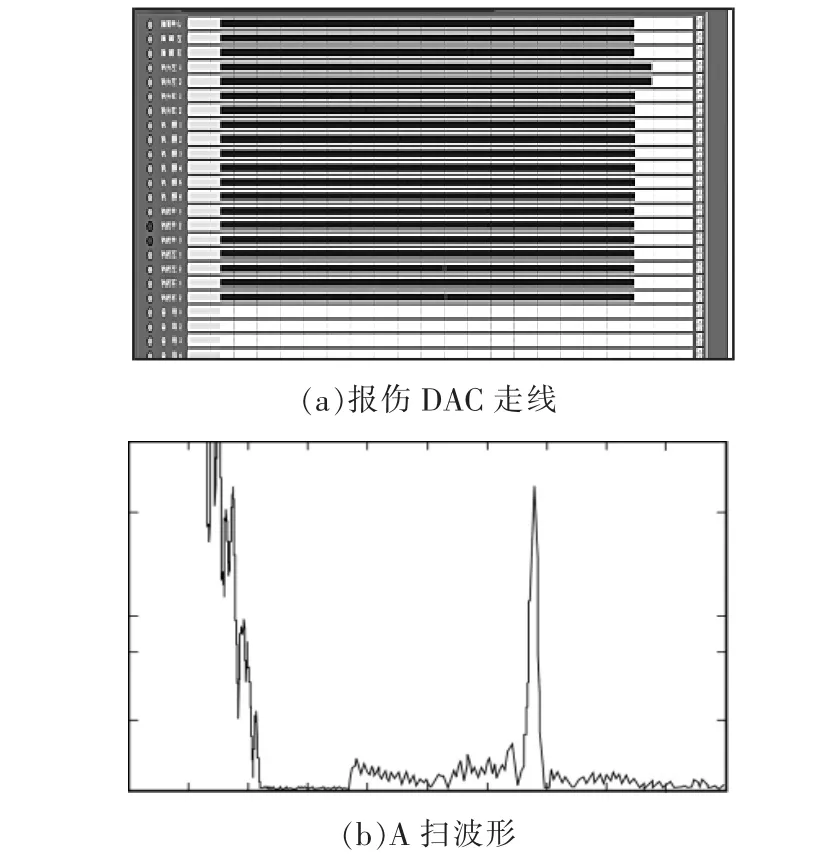

该检测控制系统检测检测钢轨20通道的DAC曲线,同时显示了A扫数据的的伤轨回波波形。检测处的伤轨数据如图10所示。

图10 伤轨数据显示Fig.10 Track data display

6 结语

研究了在线多探测点超声钢轨检测系统的软件设计,分析了线多探测点超声钢轨检测系统硬件总体构成、FPGA程序的实现。该系统通过利用多探头组合探伤,实现高精度的钢轨踏面、轨头、轨腰、轨底在线全方位的检测,实现了多探测点法钢轨超声探伤,有效降低了探伤工人的劳动强度;用于上位机软件中直接进行数据处理和判伤,大大提高了检测的效率和准确度。在钢轨的实际生产中,系统调试和成品大量在线检测表明,在线多探测点超声钢轨检测系统人机友好,检测精度高,运行良好且方便准确,在包钢轨梁厂钢轨在线检测中得到良好的应用。

[1]王雪梅,李芾.无损检测技术及其在轨道交通中的应用[M].成都:西南交通大学出版社,2010:33.

[2]Qian Qihu,Lin Peng.Safety risk management of underground engineering in China:Progress,challenges and strategies[J].Journal of Rock Mechanics and Geotechnical Engineering,2016,(8):423-442.

[3]何光祖.基于USB 2.0的多通道超声检测系统的设计[D].太原:中北大学,2014.

[4]南钢洋,王启武,张振振,等.基于激光超声方法的钢轨缺陷检测[J].红外与激光工程,2017,46(1):140-145.

[5]吴桂清,厉振武,陈彦芳.多通道超声波探伤在役钢轨检测中的应用[J].传感器与微系统,2013,32(10):146-148.

[6]戴波,张慧平,盛沙,等.多通道超声系统在管道内检测中的应用[J].控制工程,2007,14(4);451-454.

[7]Angel Miguel,Rodeiguez Hernandez.Ultrasonic non-de structive eval-uation with spatial combination of wigner-ville transforms[J].NDT&E Inte-rnational,2003(36):441-445.

[8]Gao Huidong,Borja Lopez,Xavier Minguez,et al.Ultrasonic inspection of partially completed welds using EMAT-generated surface wave technology[C]//Proceedings of 2015 IEEE Far East NDT New Technology&Application Forum(FENDT).2015.

[9]李文超,张丕状.超声波检测钢轨缺陷及定位的研究[J].核电子学与探测技术,2012,32(9):1062-1065.

[10]李勇峰,杨录,张艳花.超声探伤仪收发电路的改进研究[J].仪表技术与传感器,2013,43(7):38-41.