基于SAMDE整定PI的中频感应加热温度控制系统

2018-03-30郝博,罗宏

郝 博,罗 宏

(重庆理工大学 机械工程学院,重庆 400054)

中频感应加热作为一种工业加工方法,具有高效节能、无污染等优势,易实现自动化。因此被广泛应用在航天、汽车和工业生产中。在工件热加工时,最重要的是精确控制温度。由于中频感应加热系统中存在着参数时变性、大时滞性、结构非线性等因素,使得较成熟的PID算法设计的控制器很难达到较高的温度控制要求,文献[1-4]通过研究多种控制算法,改善了控制性能。

在此,本文简述了过盈配合与加热装配的关系,采用了个体适应度参数自适应差分进化(SAMDE)整定PI控制算法,用于中频感应加热温度控制系统,并设计了中频感应加热温度控制系统的硬件和软件,对系统SAMDE整定PI控制算法进行仿真,最后加以总结。

1 过盈配合与加热装配

机械设备在装配过程中经常遇到工件过盈配合问题,由于现场一般不具备实施现代化装配工艺条件,而是利用加热装配法将工件加热到一定温度,临时消除工件的过盈量,然后迅速将工件按照设计要求装配到一起,经冷却收缩后紧密地结合在一起构成一个整体。其中过盈量和温度之间的关系极其重要,将影响工件质量及机械特性,为此可用如下经验公式进行计算:

式中:t为加热后的理论温度(℃);t0为加热前的环境温度(℃);δ为过盈量(mm);δ0为加热后的间隙量,通常可取 δ0=(1~2)δ(mm);α 为加热时工件的线性膨胀系数;l为被加热工件的内径(mm)。

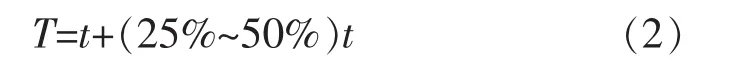

由于零件形状、材料成分以及加热后吊往装配地点的降温影响,因此按经验公式算出来的温度一般不容易保证工件热装时所需实际温度,为此实际加热温度应比理论温度高25%~50%,所以用下式计算即可求出工件的加热温度:

2 个体适应度参数自适应差分进化(SAMDE)PI控制器设计

SAMDE是基于智能群体理论的优化算法,通过群体内个体间的合作与竞争产生的群体智能指导优化搜索,其进化参数-缩放因子F、交叉因子CR可随着优化过程的发展而自适应的调整,动态调节差分矢量的大小,很好地平衡了全局搜索与局部开发的矛盾,提高了算法的快速性以及避免早熟的现象,同时降低了遗传操作的复杂性,由于SAMDE不但具有DE的所有特性,而且还具有多模式协同进化特性,使其具有更好的收敛性能和求解精度[5-6]。SAMDE的具体实现过程如下:

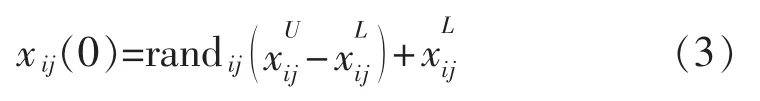

初始化种群在N维空间随机产生满足条件的M个个体,实施如下操作:

变异操作从群体中随机选择3个个体xp1,xp2,xp3, 且 i≠p1≠p2≠p3,xbt为当前种群中适应度最好个体,实施如下变异操作:

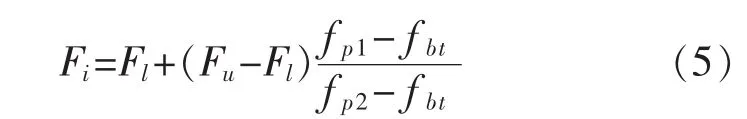

缩放因子F自适应策略为如果生成的差分矢量的2个个体xp1和xp2在搜索空间中离得很近,即生成的差分矢量值很小,F应取较大的值,否则各维决策的扰动量过小会影响变异作用,初期不利于全局搜索;若xp1和xp2相距较远,生成的差分矢量值很大,各维决策变量的扰动很大,甚至超出搜索范围,F应取较小值,限制扰动过大以利于局部搜索,这样,F随xp1和xp2在搜索空间中的相对位置而自适应地变化[7-8]。自适应F策略如下:

式中: fp1, fp2, fbt为个体 xp1,xp2,xbt的适应度值;Fu为Fi的上界;Fl为 Fi的下界;t为世代计数器;T为最大进化代数;

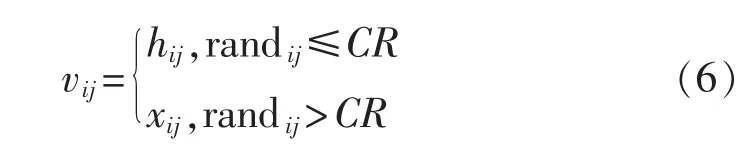

交叉操作为增加群体的多样性,实施如下操作:

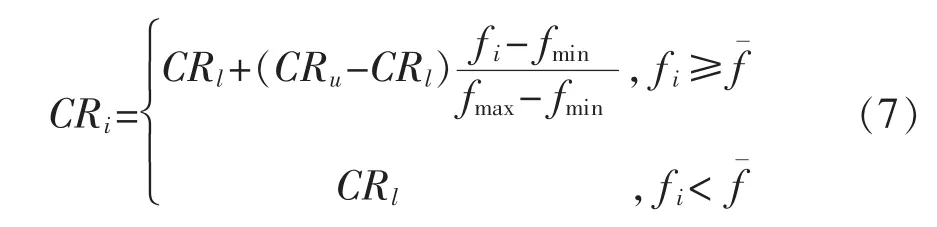

交叉因子CR的自适应策略为如果CR越大,变异矢量对试验矢量的贡献越大,对目标个体矢量破坏越大,适应度好的个体结构很快会破坏;反之,CR越小不利于产生新个体会使搜索过程缓慢,甚至停滞不前。自适应CR策略如下:

式中:vij为试验个体;fi为第i个个体适应度值;fmin为当前种群中最优个体适应度值;fmax为当前种群中最差个体适应度值;¯为适应度的平均值;CRu为CRi的上界;CRl为 CRi的下界;randij为[0,1] 之间的一个均匀分布随机数;

选择操作SAMDE采用“贪婪”搜索策略,经变异、交叉生成的试验个体 vi(t+1)与父代个体 xij(t)进行竞争,只有当 vi(t+1)的适应度值比 xij(t)更优时才能作为子代,否则xij(t)直接作为子代。选择操作如下:

SAMDE达到收敛条件或迭代次数将自动停止,以稳态时得到较高的求解精度为主,以最大迭代次数为终止条件,经以上步骤最终优化输出kp和ki的值。其流程如图1所示[9]。

图1 SAMDE流程Fig.1 SAMDE flow chart

3 中频感应加热温度控制系统

3.1 系统硬件设计

系统硬件框图如图2所示,由S7-200 PLC(CPU224)、SAMDE 的 PI控制器(Matlab 实现)、D/A转换器、中频感应加热电源、感应加热装置、温度变送装置、A/D转换器组成。由于环境中存在水蒸气、灰尘等因素干扰,采用比色红外温度计(4 mA~20 mA),提高测量精度。PLC与上位机通过RS232-PPI通讯,将上位机传递的设定温度值(由式(1)和式(2)计算得到)以及比色红外温度计测得的温度数据经温度变送器、A/D转换器存储于CPU224的存储单元中,Matlab通过PLC的OPC服务器PC Access读取该单元的实时数据,将设定值与实际值比较得到的温度差经SAMDE的PI控制器计算输出一个数字信号给D/A转换器,将其转化成电压信号驱动中频控制电路,中频感应加热电源以一定高频电流供给感应加热线圈加热工件,使工件温度与设定温度逐渐逼近。

其中中频感应加热电源由晶闸管三相全控桥式整流电路、滤波器、并联逆变器、控制驱动保护电路及辅助电源组成。由于PLC输入输出电压较高,而内部CPU工作电压较低,使得尖峰电压和干扰噪声会从外部引入,造成CPU模块中元件损坏,采用光耦合器来隔离PLC的内部电路和外部的输入输出电路,同时,为了抑制中频感应加热设备运行带来的电磁环境干扰,对PLC+24 V电源采用电容并联滤波,抵抗波形畸变带来的影响,并且,对控制系统采用导电性能较好的金属板给予静电屏蔽,提高干扰环境工业条件下安全、可靠、稳定运行的能力。

图2 系统硬件Fig.2 System hardware diagram

3.2 系统软件设计

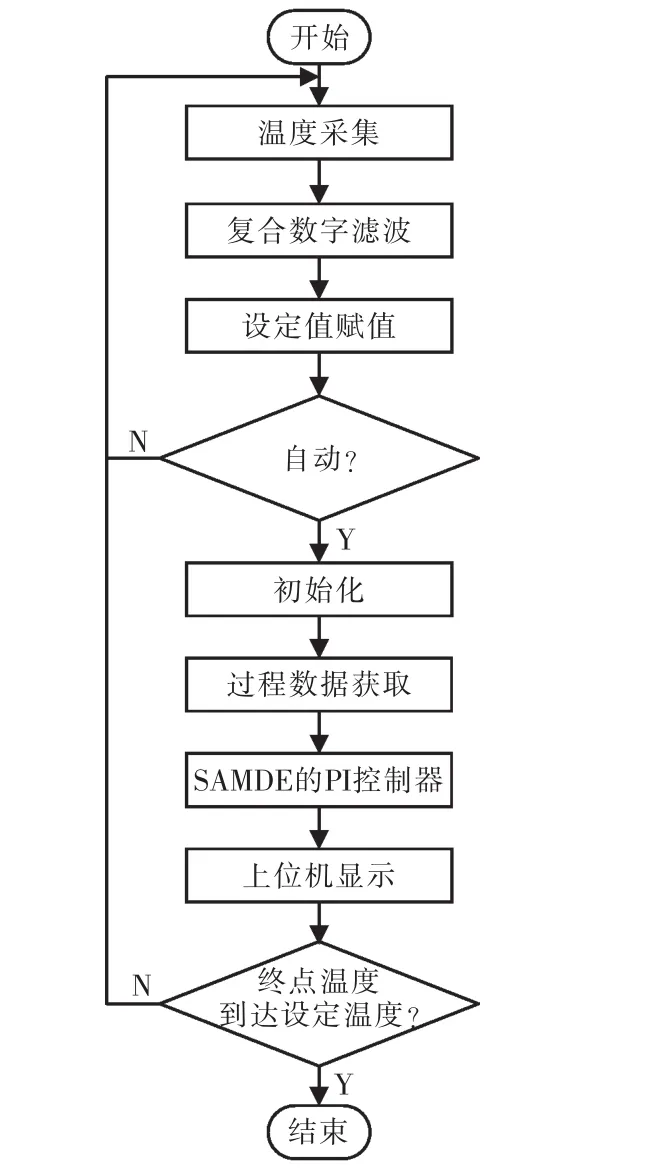

SAMDE的PI控制器的程序设计是整个控制系统的核心部分,负责数据的处理,为此程序的设计至关重要。在温度数据的采集中采用复合数字滤波算法消除系统所处环境带来的干扰,上位机与PLC通讯,实时采集现场PLC中的存储信息,以定周期的方式获得数据;SAMDE的PI控制器与PLC通讯,经SAMDE算法,对温度进行调节,并能判断在设定目标条件下的加热终点,实现对设定温度、比色红外温度计采集的工件表面的实际温度、输出电流及感应加热升温曲线的显示。本系统设置了调整(manual)和自动(auto)2 种模式,当现场工作人员需要特定操作时采用调整模式,当现场车间需要自动化生产时采用自动模式。主程序流程如图3所示。

图3 主程序流程Fig.3 Master program flow chart

4 仿真与结果分析

中频感应加热系统的仿真模型一般可以等效为一个一阶惯性环节和一个纯滞后环节串联,借鉴已有数学模型[10],其传递函数为

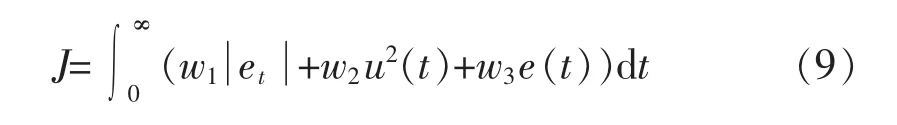

式中:增益系数K=10;时间常数T=100;滞后时间为5 s;采样时间为 0.1 s;设定温度(由式(1)和式(2))为850℃。为获取满意的过渡过程动态曲线,采用误差绝对值时间积分性能指标作为参数选择的最小目标函数。为防止控制能量过大,在目标函数中加入控制输入的平方项,选用下式作为参数选取的最优指标:

式中:et为系统误差;u(t)为控制器输出;w1、w2、w3为权重。

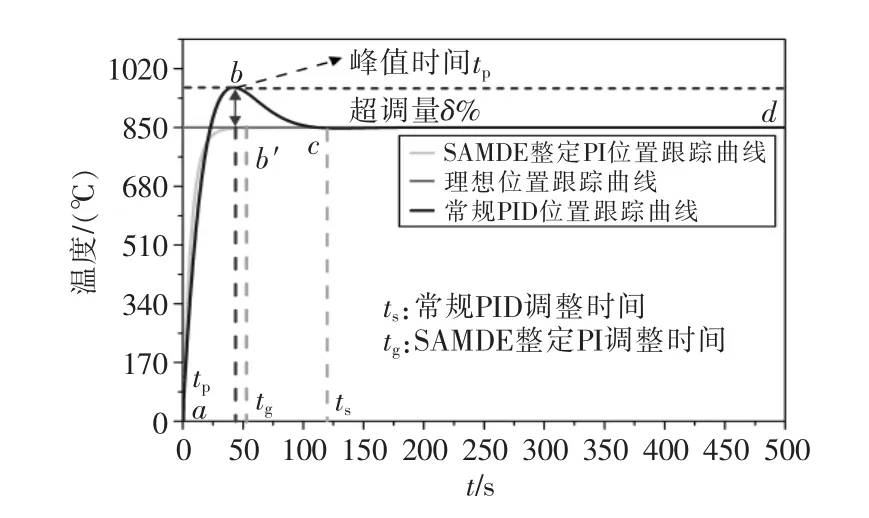

取样本个体为 30,CRl=0.3,CRu=0.9,Fl=0.1,Fu=0.9,参数 kp的取值范围为[0,10],ki的取值范围为[0,1],取 w1=0.999,w2=0.001,w3=10,利用 Matlab进行仿真,经50代进化,最终得到PI整定的结果为kp=1.4309,ki=0.0139,J=1.5884×105。代价函数 J 的的优化过程如图4所示,参数kp和ki的整定过程如图5所示,系统的升温曲线如图6所示。

图4 代价函数J的优化过程Fig.4 Optimization process of cost function J

图 5 kp,ki的整定过程Fig.5 Setting process of kpand ki

图6 系统升温曲线Fig.6 System temperature curve

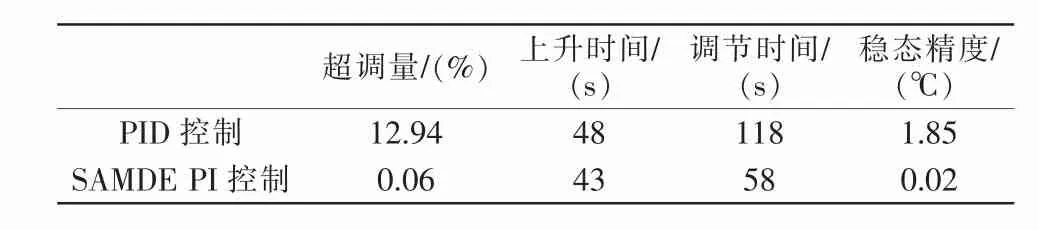

图 6中,ab′cd曲线为 SAMDE整定 PI的升温曲线,abcd曲线为传统PID算法下控制的升温曲线;b′点对应为系统在SAMDE的PI控制下达到设定温度的调节时间tg,c点对应为系统在传统PID算法下达到设定温度的调节时间ts,由此2种不同控制方法下的性能指标如表1所示。

表1 两种控制方法下的性能指标Tab.1 Performance indicators under two control methods

由图6和表1可以看出,SAMDE整定PI控制具有比传统PID控制更快的响应速度,超调量为0.06%,达到稳定的时间更短,且稳态精度更高,因此,SAMDE整定PI控制算法具有良好的控制品质、动态特性,自适应性和鲁棒性更强,有效的提高了温控系统的控制精度、工件的产品质量和生产效率。

5 结语

采用了个体适应度参数自适应差分进化(SAMDE)整定PI的控制算法用于中频感应加热智能温度控制系统,并设计了硬件和软件,运用Matlab编写了控制算法,仿真结果表明,采用SAMDE整定PI控制算法实现了对中频感应加热温度的智能控制,且响应速度快,超调量为0.06%,稳定时间短,自适应性和鲁棒性更强,控制效果远优于常规PID控制器,提高了中频感应加热温度控制系统的控制精度,保证了产品质量,提高了生产效率。

[1]刘丽丽.基于广义预测控制的中频感应加热系统温度控制[J].科学技术与工程,2009,9(2):415-418.

[2]刘增环,张文奎.中频感应加热钢管温度控制方法的研究[J].制造业自动化,2014,36(12):45-47.

[3]Weide Xu,Junfeng Zhnag,Ridong Zhang.Application of multimodel switching predictive functional control on the temperature system of an electric heating furnace[J].ISA Transactions,2017(68):287-292.

[4]MimakiM,AmemiyaT,MimakiT.Optimalcontrolanalysis of induction heating for preheating temperature distribution of pipe with upset[J].Nippon Kikai Gakkai Ronbunshu,C Hen/Transactions of the Japan Society of Mechanical Engineers,2003,69(11):3041-3046.

[5]吴亮红.多目标动态差分进化算法及其应用研究[D].长沙:湖南大学,2011.

[6]吴亮红,王耀南.动态差分进化算法及应用[M].北京:科学出版社,2014

[7]杨卫东,姚峰,张明.基于自适应交叉概率因子的差分进化算法及其应用[J].信息与控制,2010,39(2):187-193.

[8]郭义波,程际云,李芹,等.随机选择变异及自适应差分进化算法的研究[J].上海电力学院学报,2016,32(2):162-166.

[9] 刘金琨.先进PID控制MATLAB仿真[M].4版.北京:电子工业出版社,2016.

[10]张文奎.中频感应加热温度控制方法的研究[D].邯郸:河北工程大学,2014.