基于PLC的三轴十字滑台带钢表面缺陷检测系统设计

2018-03-30张命令

张命令,罗 宏

(重庆理工大学 机械工程学院,重庆 400054)

带钢是现代化建设中必不可少的原材料,其质量好坏直接关乎我国汽车制造、航空航天、机械电子等领域的发展与进步。通过检测带钢表面缺陷可以评定其带钢质量。如何快速准确检测带钢表面缺陷进而提高带钢质量与生产效率,是当前我国技术进步发展的需求,也是相关钢铁企业保持长盛不衰的关键所在。为此,迫切需要一种高自动化、高精度、高效率的检测系统来完成这一要求。

目前,带钢表面缺陷检测系统主要采用传统检测方法、自动检测方法、基于PC视觉图像处理的检测方法等几种方法进行的二次开发[1]。传统的表面缺陷检测方法分为人工视觉法和频闪光检测法2种[2]。在20世纪中期,欧、美等西方发达国家的一些钢铁生产知名企业,依据人眼视觉检测方法发明了频闪光检测法[3]、红外检测法[4],以及通过测量漏磁通密度自动检测带钢表面缺陷的系统[5]。虽然这几种方法在一定程度上替代了人眼检测,但尚存在检测可靠性差,智能化程度不高,成本较高,过程复杂,等问题,仍未解决带钢表面缺陷种类及粗糙度等问题,最终未能得到广泛应用。

在此,提出采用三轴十字滑台带钢表面检测控制系统,不仅大大提高生产效率和自动化程度,而且精度也很高,甚至能检测出人眼无法观测的微小缺陷。该检测方法具有效率高、误差小、成本低等优点,优于一般的传统检测方法,因此具有较高的经济效益和工程实际意义[6]。

1 系统整体方案设计思路

1.1 检测系统结构思路

通过步进电机控制十字滑台运动,进而带动安装在十字滑台上的摄像机运动;摄像机在带钢表面上方按照预设的运动轨迹,采集待检测带钢整个表面图像信息,将采集到的图像数据统一交由数字处理器DSP进行下一步操作;DSP通过图像处理,然后将获取到的特征信息与事先建立的带钢表面缺陷标准信息库进行对比分析,进而确定带钢表面是否存在缺陷,如有则对该缺陷进行识别和进一步处理。

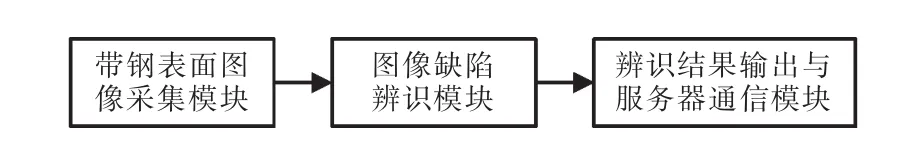

据此,将带钢表面检测系统整体框架结构分为3个部分,如图1所示。第一部分为基于十字滑台的带钢表面图像采集模块,对带钢表面全区域进行拍照采集获取带钢表面图像信息;第二部分,DSP对采集的图像信息进行初步处理分析,通过图像识别带钢表面是否存在缺陷以及检测到的缺陷类型;第三部分,对数字处理器处理得到结果保存,上位机对得到的带钢表面缺陷图像及数据进储存管理。

图1 带钢表面缺陷检测系统结构Fig.1 Structure of steel strip surface defect detection system

1.2 检测系统整体方案设计

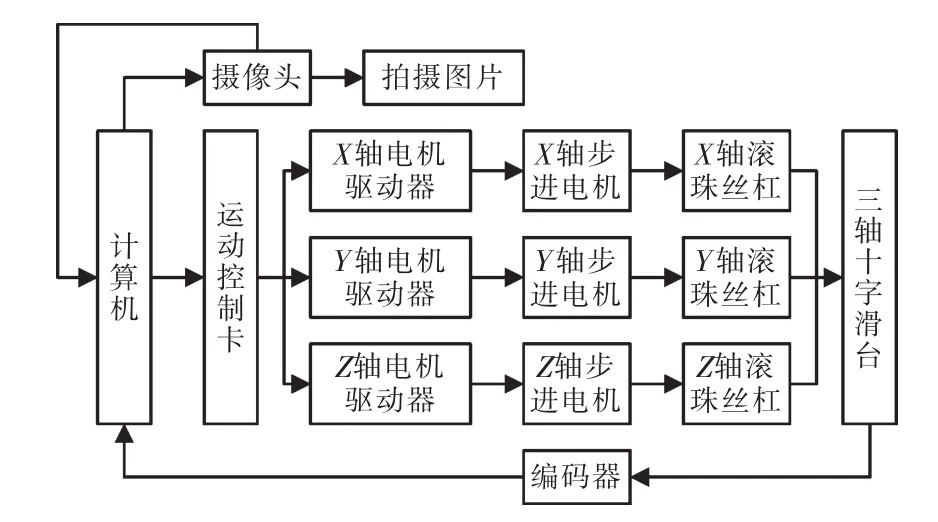

滑台由2个直线导轨滑台组合而成,每个直线导轨滑台通过步进电机驱动滚珠丝杠带动螺母座控制滑台进行直线运动,可实现X,Y方向的直线进给。三轴十字滑台是在X-Y两自由度十字滑台的基础上,通过安装1个电动缸实现平台的Z轴移动。整个滑台测试系统如图2所示。

图2 三轴十字滑台整体系统方案Fig.2 Triaxial cross slide overall system scheme

计算机输出控制信号,通过运动控制卡驱动X,Y,Z这3个方向的步进电机。X-Y双向十字滑台的运动由X向和Y向步进电动机来控制,它在Z轴方向上的运动通过步进电动缸的运转实现。电机控制滑台各个机械结构协调运动,以达到精确控制系统运动速度与位置。当三轴十字滑台停到预定地点后,编码器会输出信号给计算机,计算机捕捉信号后,驱动摄像头抓拍带钢表面形貌的图片。摄像头抓拍完成后向计算机输出反馈信号,计算机捕捉反馈信号后继续驱动三轴十字滑台向下一个目标点运动。

1.3 检测系统实现过程

检测带钢样板的尺寸为2000 mm×2000 mm。由于带钢面积较大,若采用摄像头一次性抓拍带钢表面的形貌,则很难观测带钢表面出现的具体缺陷。为此,提出了通过三轴十字滑台带动摄像头,对带钢表面不同位置处进行多次抓拍的方法,以完成带钢表面缺陷的检测。如图3所示,将带钢表面划分成4×4个方格,对其依次编号,利用三轴十字滑台带动摄像头沿虚线所示扫描路径依次运动,抓拍相应区带钢表面的形貌图片。

图3 摄像头扫描路径Fig.3 Camera scan path

检测前,需将摄像头恢复到初始位置,即利用X-Y十字滑台将摄像头恢复到区域1的中心位置处。检测开始后,摄像头首先抓拍区域1带钢表面形貌的图片,拍摄完成后,计算机驱动X-Y十字滑台将摄像头移动到区域2进行抓拍。通过计算机的控制,依次沿虚线路径完成带钢表面的检测。拍摄完成后,计算机对16张图片进行排列处理,分析带钢表面具体位置出现的问题,同时,计算机控制X-Y轴十字滑台将摄像头恢复到初始位置。

2 检测系统硬件设计

2.1 导轨副的设计

由待测带钢尺寸及摄像头扫描路径可知,该检测系统中摄像头的有效移动位移为1500 mm,考虑到局部放大的限制,将摄像头的有效移动位移设定为2000 mm,即丝杠的有效工作长度为2000 mm。由此电动滑台的总长度为2300 mm。

此外,对于电动滑台1而言,它主要承受连接件与摄像头的重量,故设定两者的总重量为50 N。对于电动滑台2,主要承受底部十字滑台及相关部件的重量,则设定其总承重量为350 N。

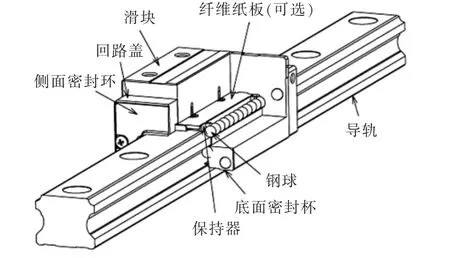

直线滚动导轨副的表面摩擦系数较小,连接牢固不易滑动爬行,而且其传动效率也相对较高。因此,导轨副选用了直线滚动导轨副,其具体结构如图4所示。该直线导轨的摩擦系数为0.15,计算出导轨产生的最大摩擦力为

图4 直线滚动导轨副结构Fig.4 Linear rolling guide rail sub-structure

2.2 丝杠螺母副的设计

丝杠螺母副将步进电机的转动转化为直线运动。设计要求丝杠螺母副的定位精度为0.05 mm,并且满足0.01 mm的脉冲当量。在此条件下,滑动丝杠副无法满足设计要求。

滚珠丝杠螺母副传动效率也相对较高且精度有保证,同时其动态响应迅速运行过程中比较平稳,不会存在较大振动,且其使用寿命长,使用方便。本次设计选用滚珠螺母丝杠副,可以极大提高带钢表面缺陷检测系统开发效率。

2.2.1 动载荷计算

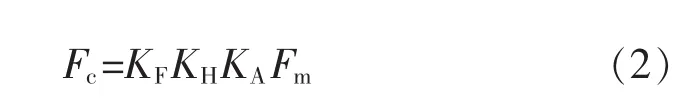

根据机电一体化相关资料[7],滚珠丝杠副的载荷Fc为

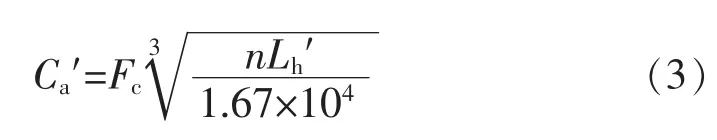

式中:KF为滚珠丝杠副的载荷系数,KF=1.2;KH为硬度系数,KH=1.0;KA为精度系数,精度等级为D级,KA=1.0;Fm为平均工作载荷,Fm=350 N。 则由式(2)可得滚珠丝杠副的载荷Fc=420 N。滚珠丝杠副的额定动载荷 Ca′为

式中:n为丝杠的平均转速,选取n=100 r/min,丝杠最大转速可达1000 r/min;Lh′为丝杠副的使用寿命,Lh′=15000 h。通过式(3)可得滚珠丝杠副的额定动载荷Ca′=1881 N,再据此选取滚珠丝杠副,选取其型号为FC1-2004-2.5。

2.2.2 稳定性检验

由于一端轴向固定的长丝杆在长时间工作过程中可能发生失稳,因此需要对设计的滚珠丝杠副进行稳定性检验。丝杠副型号FC1-2004-2.5,其公称直径为 20 mm,导程为 4 mm,螺旋角为 3°38′,滚珠直径为2.381 mm。则丝杠不会发生失稳的临界载荷Fcr为

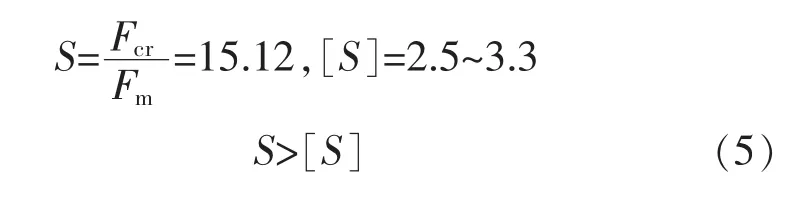

式中:E为丝杠材料的弹性模量,钢材E=206 GPa;Ia为丝杠危险截面的轴惯性矩,根据相关公式计算,所用型号丝杠的轴惯性矩Ia=4.633×10-9m4;μ为丝杠的长度系数,μ=0.677;l为丝杠的有效工作长度,l=2000 mm。则由式(4)计算得到丝杠的临界载荷Fcr=5293 N。丝杠的安全系数S[8]为

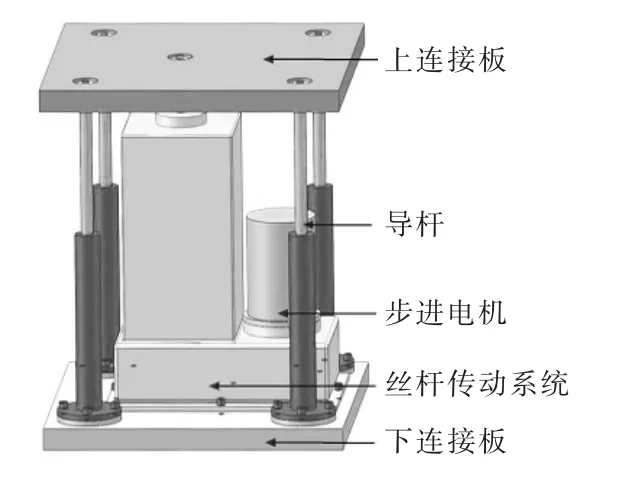

结果表明,丝杠是安全的,不会发生失稳。此外,长丝杠在高速转动时容易发生共振,还需要对其临界转速进行验证。丝杠的临界转速ncr为

式中:fc为丝杠的临界转速系数,fc=3.927。由式(6)求得 ncr=1505 r/min,nmax=1500 r/min, 故 ncr>nmax,丝杠在工作过程中不会发生共振。

2.3 步进电机的选择

步进电机的步距角[9]为

式中:α为步进电机的步距角,°;δ为步进电机脉冲当量,δ=0.005;p 为滚珠丝杠的导程,p=4 mm;i为电机传动系统的传动比,i=2.7>1,因此要求减速器采用1级传动。其齿轮齿数为Z1=20,Z2=54,模数m=2,齿轮宽设定为36 mm。

先计算步进电机的转动惯量,据此再选择相应的步进电机。对于所采用的传动系统,电机的转动惯量Jd为

式中:JZ1为减速箱中齿轮1的转动惯量;JZ2为减速箱中齿轮2的转动惯量:Js为丝杠的转动惯量;m为丝杠的负重。进一步简化运算,将三者视为圆柱体。圆柱体的转动惯量J为

式中:ρ为部件材料的密度;d为传动件的等效直径;l为传动件的轴向长度。 根据式(8),(9)计算得到该传动系统的总转动惯量为Jd=5.89×104kg/m2。

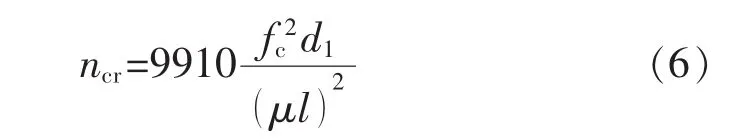

2.4 电动缸结构设计

该带钢检测系统的电动缸结构如图5所示。其主要由上、下连接板,导杆,步进电机,丝杠传动系统,等组成。上、下连接板分别与机架和十字滑台相连接,通过步进电机控制丝杠传动系统带动推杆上下运动。由于需要检测带钢全区域表面缺陷状况,十字滑台需要运动到一些极限位置,这时将给电动缸推杆带来较大的径向力[10],为此如图所示设计了4个导柱,由它们分担电动缸推杆承受的径向力,极大提高了系统稳定性和可靠性。

图5 电动缸结构Fig.5 Electric cylinder structure

3 系统软件设计

3.1 检测系统处理单元

在带钢表面缺陷检测系统中,其控制系统通用的处理方式是基于PC的表面缺陷检测处理系统。作为系统核心处理单元,主控计算机负责控制系统的步进电机及其他全部管理动作,需要综合考虑系统与相机、编码器、外部PLC及PC本身外设的连接与通信控制,同时提供各种可视化界面;当检测到带钢表面存在缺陷时,控制系统迅速对有瑕疵图像进行图像处理,并结合图像分析出该缺陷类型位置等信息,启动声光报警装置,同时发出I/O控制指令,将无缺陷与有缺陷带钢区分控制。

典型的带钢表面缺陷检测系统处理单元构成如图6所示,本系统使用摄像头来并行对检测表面的缺陷图像进行采集。

图6 带钢表面缺陷检测系统处理单元构成Fig.6 strip surface defect detection system processing unit structure

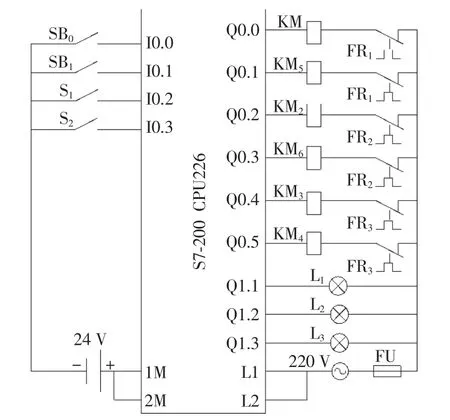

3.2 PLC外围接线

控制系统由PLC控制器、伺服放大器、伺服阀、步进电机、摄像头及A/D,D/A模块等部分组成。控制器给出控制信号,经伺服放大器放大后驱动伺服阀,控制步进电机推动摄像头跟随十字滑台移动,带钢表面缺陷信号经摄像头采集反馈回PC做图像处理,进而形成完整环控制系统。PLC是一种可以进行数字运算的电子系统,还可以进行数据存储、逻辑运算、时间控制、顺序控制等多种操作,可以通过数字信号或者模拟信号进行输入输出,控制各种机械运动[11-13]。因此,采用PLC设计的控制系统,可以满足带钢表面检测系统对控制的需求,如图7所示。

图7 外围电气元件接线图Fig.7 Wiring diagram of external electrical components

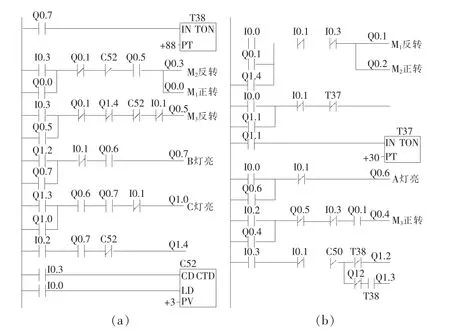

3.3 PLC程序设计

对于该系统,PLC程序设计的主要任务是根据接收到的外部开关信号(按钮、继电器)的输入,判断当前带钢表面缺陷检测系统所处状态以及输出信号去控制接触器、继电器、步进电机等部件,以完成相应的对三轴十字滑台的控制任务,最终实现对带钢表面全区域进行图像采集。带钢表面缺陷检测系统梯形图如8所示。

图8 带钢表面缺陷检测系统梯形图Fig.8 Ladder diagram of steel strip surface defect detection system

4 系统的三维装配设计与仿真验证

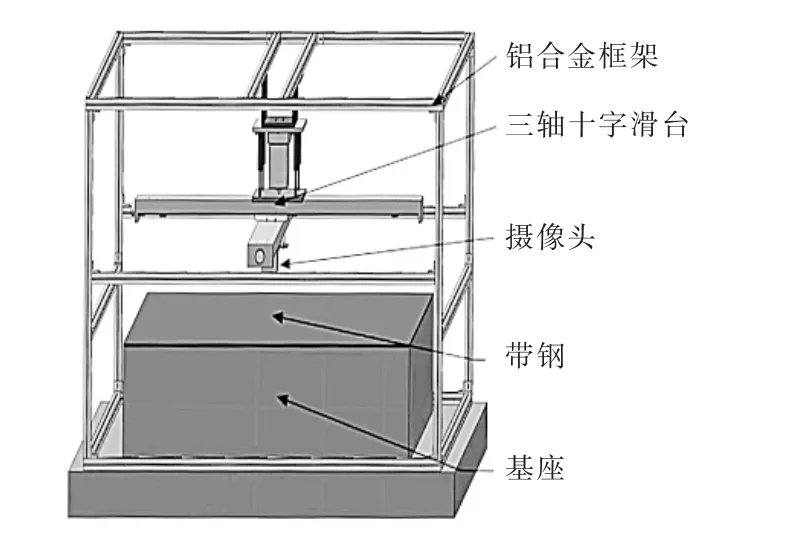

4.1 系统总体三维装配设计

带钢表面缺陷检测系统总体装配图如图9所示,系统由铝合金框架、三轴十字滑台、摄像头、基座等组成。其基座主要用于固定整个检测系统及承载待检测带钢;铝合金框架主要用于安装三轴十字滑台;三轴十字滑台主要用于控制摄像头运动轨迹;摄像头用于带钢表面图像采集。

图9 检测系统总体装配图Fig.9 Overall assembly diagram of the inspection system

检测过程中将摄像图安装在十字滑台下方,十字滑台安装于铝合金机架上,机架整体安装在基座上。将待检测带钢样本置于基座上,通过步进电机控制十字滑台上摄像头运动轨迹,进而实现对带钢表面全区域图像采集,将采集到图像数据送给数字处理器DSP进行处理。DSP对采集到的图像信息进行图像处理目标识别,得到带钢表面缺陷信息,实现对带钢表面表面缺陷的检测。

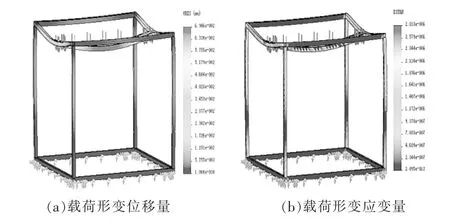

4.2 机架承载力计算与仿真验证

结合待测带钢的尺寸及十字滑台高度尺寸,所设计的机架尺寸为2600 mm×2600 mm×1500 mm,既满足带钢检测需求又尽可能地节约材料。机架采用50 mm×50 mm铝型材,铝型材间采用连接件进行连接以保证机架力学性能。

利用有限元分析软件对所设计的铝合金框架进行了静态力学分析。仿真分析过程时,框架的底部设置为固定件,在框架中间的横梁上施加500 N的竖向载荷,各零部件之间采用直接接触的连接方式。仿真结果如图10所示。

图10 竖向载荷形变的仿真结果Fig.10 Simulation results of vertical load deformation

由图可见,在500 N垂直向下的竖向载荷下,框架的横向铝型材的变形比竖向铝型材的变形要严重得多,尤其是施加载荷的横梁上,其形变较其他部分显著。框架的最大形变位移为6.906×10-2mm,最大应变为2.813×10-6mm。该结果表明,在500 N载荷下,框架的变形量很小,基本可以说明在十字滑台运行过程中,框架是非常稳定的,不会给十字滑台的运行造成障碍。采用该方式搭建的框架可行。

4 结语

针对带钢表面缺陷检测问题,结合带钢表面缺陷特点,设计了基于PLC的三轴十字滑台型带钢表面缺陷检测系统,根据具体的实际工程需求确定了带钢表面缺陷检测系统整体方案。完成了系统的软、硬件设计及三维装配设计,并采用有限元软件对系统整体结构承载力进行了计算与仿真,从而验证了检测控制系统的可行性及可靠性。通过理论分析和实验验证,采用该检测系统能够获得良好的控制效果,不仅能够降低生产成本,提高后期工业产品质量,减少材料浪费,还能提高企业生产效率,在实际工业生产中具有一定的应用价值。

[1]吴平川,路同浚,王炎.带钢表面自动检测系统研究现状与展望[J].钢铁,2001,35(6):70-75.

[2]PengQichun.Progress of research on inclusion induced surfaced efectof cold rolled sheet[J].Steelmaking,2009,25(1):73-77.

[3]Dong Guangjun.Research on steel plate margin black line crackle[J].Metal Materials and Metallurgy Engineering,2011,39(5):58-60.

[4]朱长华.我国板带钢生产状况及发展趋势明[J].湖南冶金,2001,29(4):3-7.

[5]唐荻.我国热连轧带钢生产技术进步 20年[J].轧钢,2004,21(6):10-14.

[6]王恩睿,吝章国,谷凤龙.带钢边部表面缺陷原因分析[J].钢铁钒钛,2015,36(1):114-119.

[7]郑堤,唐可洪.机电一体化[M].北京:机械工业出版社,2011.

[8]齐民.机械工程材料[M].大连:大连理工大学出版社,2007.

[9]孙靖民,梁迎春.机械优化设计[M].北京:机械工业出版社,2006.

[10]孙桓,陈作模,葛文杰.机械原理[M].北京:高等教育出版社,2006.

[11]吴平川,路同浚,王炎.钢板表面缺陷的无损检测技术与应用[J].无损检测,2000,22(7):312-315.

[12]徐科,徐金梧,陈雨来.冷轧带钢表面缺陷在线监测系统[J].北京科技大学学报,2002,24(6):330-332.

[13]刘伟嵬,颜云辉,等.冷轧带钢表面缺陷在线检测软件体系结构设计[J].计算机工程与设计,2008,29(5)76-82.