土壤冻胀影响下调压站管道形变安全分析*

2018-03-30白永强汪彤吕良海

白永强 汪彤 吕良海

(北京市劳动保护科学研究所城市易燃易爆有毒有害危险源控制技术北京市重点实验室 100054)

引言

冻胀是影响天然气输送管道安全的重大危险因素。天然气管道在输气过程中,气体经过调压装置后,就会在节流处快速膨胀,产生压力骤降,而气体在极短时间内来不及与外界发生热交换,因此气体温度急剧降低。该现象也被称为焦耳—汤姆逊效应[1],亦称“节流效应”,是天然气管道调压运行中常见现象。有研究表明,输气管道压力每降低1MPa,温度大约降低4℃~5℃,因此对于高高压调压、高中压调压分输站内,可能会造成调压站分输管线长期在0℃以下低温运行[2],导致埋地管道周边形成冻土层,冻土层内地下水结冰,发生膨胀,巨大的膨胀力将埋地汇管顶起,致使安装好的设备和管道被整体抬升,产生垂直方向的位移,相当于对调压器前后架空管道施加了附加荷载。在严重的情况下,管线附近地面隆起,调压撬(阀)后侧的出站管线处阀体与基础分离,部分管段在应力作用下发生变形,甚至导致焊口、法兰等连接处泄漏,给安全运行带来很大隐患。

长期以来,由于北方寒冷气候影响,学界对于土壤冻胀对埋地管线影响一直十分重视,提出了一系列监测与分析方法[3-6]。近年来,随着城市天然气普及,输气管线的输送量大大增加,导致天然气调压站内管道系统受冻胀影响越来越严重,部分学者开始就分输场站内土壤冻胀对管道的影响进行分析[7-9],并提出相应的对策措施[10,11]。然而,目前多数学者关注的是土壤冻胀对埋地管道的影响[12-14],而对于调压站内分输架空管段的影响尚未进行分析。本文就北京某高高压调压站内冻胀土壤将调压站内输气汇管顶起,从而影响的架空管段部分进行数值模拟与监测分析,针对该管段给出位移荷载的安全预警阈值。

1 土壤冻胀影响下调压站管道模拟分析

北京某天然气高高压调压站,其设计进口压力4.0MPa、设计流量40万Nm3/h。其中系统一高压B出口设计压力2.5MPa、设计流量2万Nm3/h;系统二次高压A出口设计压力1.6MPa、设计流量10万Nm3/h;系统三中压出口设计压力0.4MPa、设计流量5万Nm3/h。站内管网埋地部分发生明显的垂直方向位移,实地检查发现管道整体上行,设备和管道在外力作用下被抬升后与支架分离(位移量最大时可达50mm~70mm),呈悬空状态,导致其始终处于非常规外力的作用下运行,产生巨大安全隐患,部分管线及设备连接部位的薄弱处已经发生漏气情况。

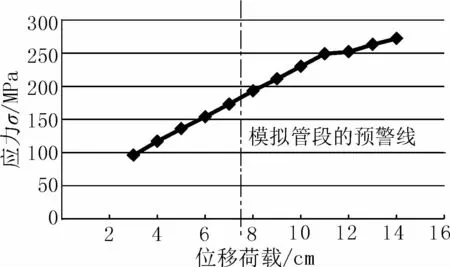

针对该调压站内 DN400架空管段(跨度8m),采用ANSYS建模,在架空管段一端施加变化的位移荷载,管道内压P=4MPa,将位移荷载从0.01m逐渐加到0.14m,在0.01m~0.14m范围内,观察管线模型的最大应力值的变化,将得出结果与材料的屈服强度和极限强度对比,分析管线在达到屈服应力和抗拉强度时对应的位移,作为管线应变监测预警阈值。

材料特性:弹性模量为E=210GPa,剪切模量为τ=110GPa,泊松比为ν=0.3,密度为ρ=7850kg/m3,屈服强度为 σs=253MPa,极限强度为 σb=422MPa。

根据设计要求,该管段的设计许用应力[14]:

式中:FD为设计系数,一般取0.72。

图1给出了位移荷载为0.03m和0.11m时管段上的等效应力云图。从图1中可以看出,在土壤冻胀位移荷载作用下,该管段最大应力出现在了管段中弯头的内侧。

图1 冻胀土壤影响下的管段等效应力云图Fig.1 The equivalent stress distribution on the pipeline under frost heaving deformation

图2给出了在各位移荷载作用下该架空管段的最大应力。从图2中可以看出,在位移荷载0.01m到0.11m之间,该管段最大应力基本为线性变化,说明该阶段管道处于弹性变形阶段。位移荷载加到0.12m、0.13m、0.14m后,最大应力表现出非线性变化,说明该管段出现了塑性变形,最大应力超过了材料屈服强度,有一定的可能发生失效。在实际设计中,为了保障管道运行安全,一般采用许用应力[σ]作为管道允许承受的应力阈值,由式(1)得到该管段材料的许用应力为182.16MPa,对应的位移荷载为0.075m,因此实际监测中应将位移荷载0.075m作为该管段的安全预警阈值。

图2 调压站管道在各位移荷载下的最大应力Fig.2 Themaximum stress of the pipeline under every displacement load

2 基于应变监测的数据分析

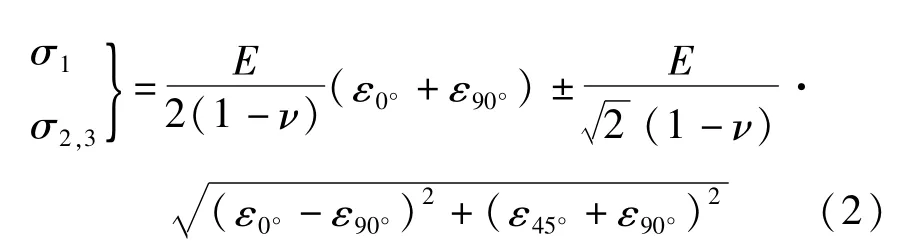

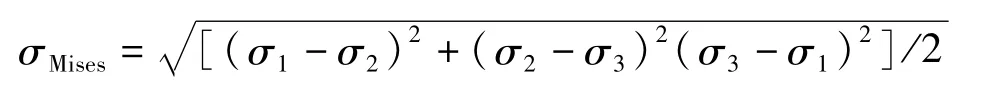

为进一步对该管段在土壤冻胀下应力变化情况进行分析,提出安全对策建议,采用应变片对该管段弯头部分进行了应变监测。通常情况下,输气管道被视为薄壁管道,沿管道壁厚方向上的应力在计算中通常被视为零,因此被测管道表面可视为二向应力状态。在监测中,一般采用由3个应变片组成的应变花贴在管道外壁上(图3),测得沿管道轴向、环向和斜45°的3个方向应变后,根据广义胡克定律计算管道上被测点的主应力[14,15]:

图3 三向应变花Fig.3 Three dimensional strain rosette

式中:ε0°为 0°方向(管道轴向)应变;ε45°为 45°方向(与管道轴向夹角为45°方向)应变;ε90°为90°方向(管道环向)应变;σ1、σ2、σ3分别为第一、二、三主应力。

Von Mises等效应力为:

采用第四强度理论进行强度校核:

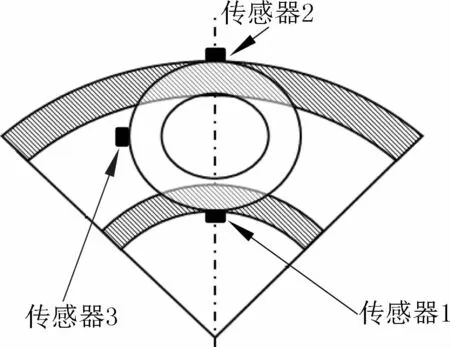

根据模拟计算结果,监测该管段的最大等效应力时在弯头中间位置布置了3个传感器应变花,具体布置如图4所示。

图4 传感器布置Fig.4 Sensor layout

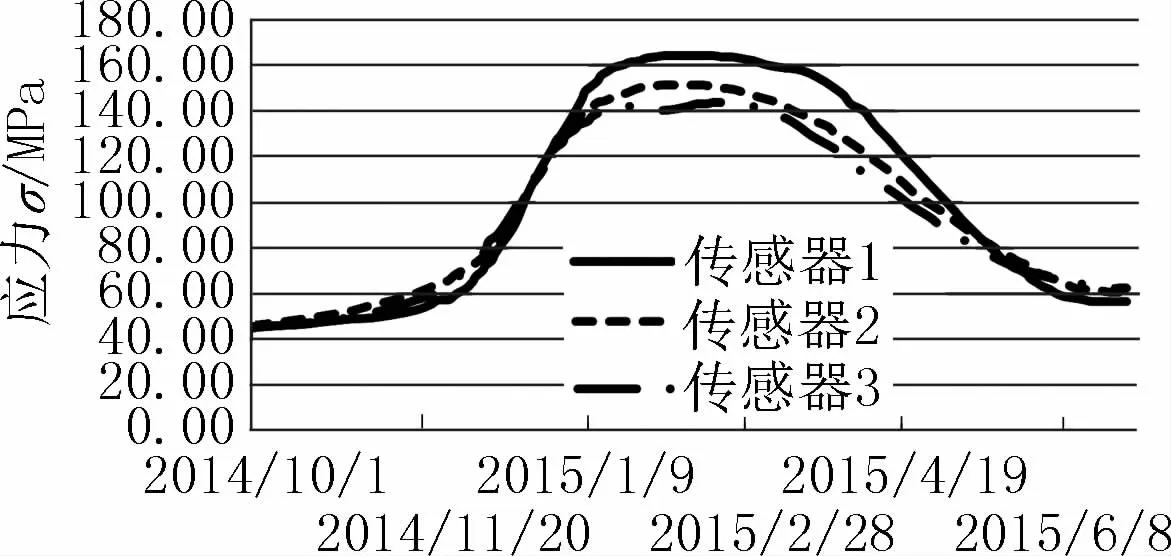

2014年10月至2015年7月,对该管段进行了连续监测,监测到的等效应力变化如图5所示。

图5 监测等效应力变化曲线Fig.5 The equivalent stress variation curve

监测到的最大等效应力为164.18MPa,出现在2015年2月份,当时管道受土壤冻胀影响产生的位移为0.065m,与模拟计算数据曲线(图2)上位移荷载为0.062m时计算得到的最大应力基本一致。此时管段仍处于弹性形变阶段,未发生屈服变形。

3 结论

天然气调压站内调压节流效应引起温度骤降,从而影响管道周围土壤产生冻胀现象,在冬季该现象明显,严重影响调压站管道运行安全。利用数值模拟分析了北京某天然气调压站汇管以上架空燃气管段在受土壤冻胀位移影响下的应力变化情况,通过对该管段的分析给出该管段安全运行的最大位移荷载(0.075m),并判断汇管抬起时该管段最大应力出现位置。根据模拟分析情况,在该管段上布置传感器,对受土壤冻胀影响汇管抬起时最大应力位置附近的应力应变情况进行了监测分析,通过模拟分析与监测结果发现:受土壤冻胀影响汇管抬起,对架空管段施加一定的位移荷载,在一定范围内该管段仍处于弹性阶段,能够安全运行。当然,受低温影响,管道材料性质可能会发生一定的变化,因此要保证安全运行,仍需对低温下材料性能进行分析,根据分析情况综合判断运行安全。

[1]李宏欢.输气管道分输站调压系统安全设计浅析[J].化工管理,2014(26):93-94 Li Honghuan.Brief analysis of safety design for pressure regulating system of gas pipeline distribution station[J].Chemical Enterprise Management,2014(26):93-94

[2]段洪迪,等.输气管道冻胀原因分析与治理[J].城市建设理论研究(电子版),2012(7):1-6 Duan Hongdi,et al.Freezing bulge analysis and countermeasures for gas pipeline[J].ChengShi Jianshe LiLun Yan Jiu,2012(7):1-6

[3]金会军,等.多年冻土区输油管道工程中的(差异性)融沉和冻胀问题[J].冰川冻土,2005,27(3):454-462 Jin Huijun,et al.(Differential)Frost Heave and Thaw Settlement in the Engineering Design and Construction of Oil Pipelines in Permafrost Regions:A Review[J].Journal of Glaciology and Geocryology,2005,27(3):454-462

[4]张一楠,等.轴向冻融滑坡对埋地管道的应力影响分析[J].辽宁石油化工大学学报,2016,36(6):20-23 Zhang Yinan,et al.Analysis of the Stress Influence on Buried Pipelines under the Action of Axial Landslide[J].Journal of Liaoning University of Petroleum&Chemical Technology,2016,36(6):20-23

[5]王国丽,等.冻土区埋地管道基于应变设计方法研究[J].石油规划设计,2013,24(5):1-3 Wang Guoli,et al.Study on the design method based on strain for buried pipelines in Permafrost Regions[J].Petroleum Planning&Engineering,2013,24(5):1-3

[6]李晓丽,等.非均匀冻胀对埋地管道结构安全性的影响[J].压力容器,2016,33(9):64-70 Li Xiaoli,etal.Nonuniform Frost Heaving Effecton Buried Pipeline Structure Safety[J].Pressure Vessel Technology,2016,33(9):64-70

[7]朱冠芳,等.冻胀现象及管线上浮形变分析[J].国外油田工程,2008,24(12):45-48 Zhu Guanfang,et al.Frost Heave and Pipleing Upheaval Buckling[J].Foreign Oil Field Engineering,2008,24(12):45-48

[8]李锴,等.天然气分输站分输管道冻胀力学分析[J].油气储运,2011,30(8):652-656 Li Kai,et al.Mechanical analysis of frost heave in pipeline of natural gas distribution station[J].Oil&Gas Storage and Transportation,2011,30(8):652-656

[9]熊寅铭,等.天然气管道分输站埋地管道冻胀范围预测[J].油气储运,2012,31(8):633-635 Xiong Yanming,et al.Prediction of frost heaving range of buried pipeline in gas pipeline distribution station[J].Oil&Gas Storage and Transportation,2012,31(8):633-635

[10]宋宏庆.西气东输分输场站冰堵和冻胀问题分析与防治[J].中国石油和化工标准与质量,2012,32(5):80 Song Hongqiang.Analysis and prevention of ice blockage and frost heave in West to eastgas distribution station[J].China Petroleum and Chemical Standard and Quality,2012,32(5):80

[11]王浩然,张志远.输气管道冻胀原因分析与治理[J].化工管理,2015(19):141 Wang Haoran,Zhang Zhiyuan.Freezing bulge analysis and countermeasures for gas pipeline[J].Chemical Enterprise Management,2015(19):141

[12]胡宗柳,等.输油管道冻胀安全性温度场有限元分析[J].工业安全与环保,2012,38(8):5-6 Hu Zongliu,et al.The Finite Element Analysis on Oil Pipeline Frost Heaving Safety[J].Industrial Safety and Environmental Protection,2012,38(8):5-6

[13]王香增,等.基于冻土地带抗拔阻力峰后递减对不同冻胀作用下的管线进行模拟[J].国外油田工程,2008,24(12):49-55 Wang Xiangzeng,etal.Modelling of Pipeling Under Differential Frost Heave Considering Post-Peak Reduction of Uplift Resistance in Frozen Soil[J].Foreign Oil Field Engineering,2008,24(12):49-55

[14]杜景水,等.兰成渝输油管道东峪沟沉管治理工程应力应变监测技术应用及研究[J].黑龙江科技信息,2009(18):6 Du Jingshui,et al.Study and Application of Stress-strain Monitoring Technique for Treatment Project of Relaying Pipe Section over Lanzhou-Chengdu-Chongqing Oil Product Pipeline[J].Heilongjiang Science and Technology Information,2009(18):6

[15]孙健,马廷霞.管道监测技术在河谷段管道沉降中的应用[J].石油和化工设备,2012,15(5):46-49 Sun Jian,Ma Tingxia.Application of pipelinemonitoring technique in channel settlementof River Valley[J].Petro&Chemical Equipment,2012,15(5):46-49