非均匀竹材各单层顺纹抗压弹性模量的测定

2018-03-30夏旭光姚文斌俞伟鹏

夏旭光,姚文斌,俞伟鹏,张 蔚

(浙江农林大学工程学院,浙江 杭州 311331)

竹材具有强度高、弹性好、硬度大的特点,它的比强度、比刚度都高于木材,其应用价值也日益广泛,具有巨大的实用价值,竹材在建筑、家具制造等各领域具有广阔的应用前景。目前对于竹材力学性能的研究不在少数,冼杏娟等[1]研究了竹材的微观结构与力学性能的关系;杨云芳等[2]对毛竹材顺纹抗拉弹性模量及抗拉强度进行了研究。稽伟兵等[3]利用插值方法对龙竹和绿竹沿壁厚度方向的梯度力学性能进行了研究[3]。但是其中大部分都是将竹材做为均匀材料获得的结果。实际上,竹材作为非均匀梯度材料,其各单层力学性能都是具有差异性的[4],而测定和表征各单层的力学性能一直是个难题。其主要难点在于竹材作为天然生物材料,其直径较小、壁薄中空的结构等,将竹材各单层制作成直接测试的试件相当困难,很容易在制作试件的过程中将竹材破坏,导致试件制作失败。研究选用我国产量最大,力学性能较好的新鲜毛竹(Phyllostachysedulis)作为研究对象,提出了“逐次削减法”通过万能力学试验机来进行竹材力学试验的测定与计算,力求有效地解决试件制作的难题,并为竹材各单层力学性能测定创造条件。

1 实验材料与试验方法

1.1 试验材料

新鲜毛竹采集于浙江临安,分散选取有代表性的、没有病虫害、无缺陷的1年生、2年生、3年生、4年生新鲜毛竹各1根。每根大约从离地45 mm的整竹节处,往上截取3段约2 m长的圆竹作为试验材料,分成竹根部位、竹中部位、竹梢部位。

1.2 试验设备

微机控制电子万能力学试验机WOW-200C、数控铣床VDL-850、电子天平、烘箱、小型切割机、小型电刨、砂轮、游标卡尺、刀具等。

1.3 试验方法

以国家标准测试方法GB/T 15780-1995《竹材物理力学性质试验方法》为根本依据,采用传统的试验方法,即直接制作竹材轴向单层竹片试件,再进行测试。研究还提出新的测试方法,“逐次削减法”进行测试。

1.3.1标准试件制备与测试 先将新鲜毛竹圆竹按照不同部位进行分类,分为3组,分别为竹根部位、竹中部位、竹梢部位(这里竹梢指从顶端2 m以下的竹梢部位)。

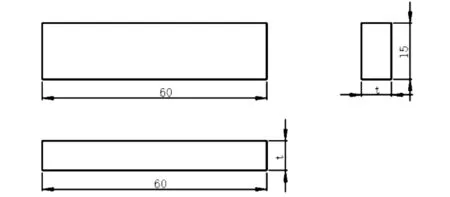

图1 顺纹抗压试件尺寸 (单位:mm)Fig.1 Size of specimen in compressive strength parallel to grain

①将不同部位的的新鲜毛竹圆竹利用刀具将其用刀具制作成长度为两米的宽度为20 mm的竹条;②利用数控铣床将竹条制作成宽度为15 mm的竹条;③将②中制作完成的竹条,利用小型切割机切割成长度为60 mm的不带竹节的竹片,根据图1试件尺寸进行试件制作,再利用刀具和小型砂轮进行细加工。共制作有效试件240个;④试件制作完成后,将力学试验机参数设置为20 N/S,目标值试件破坏的30%,测试出完整竹片试件顺纹抗压弹性模量值,并确定其弹性范围。

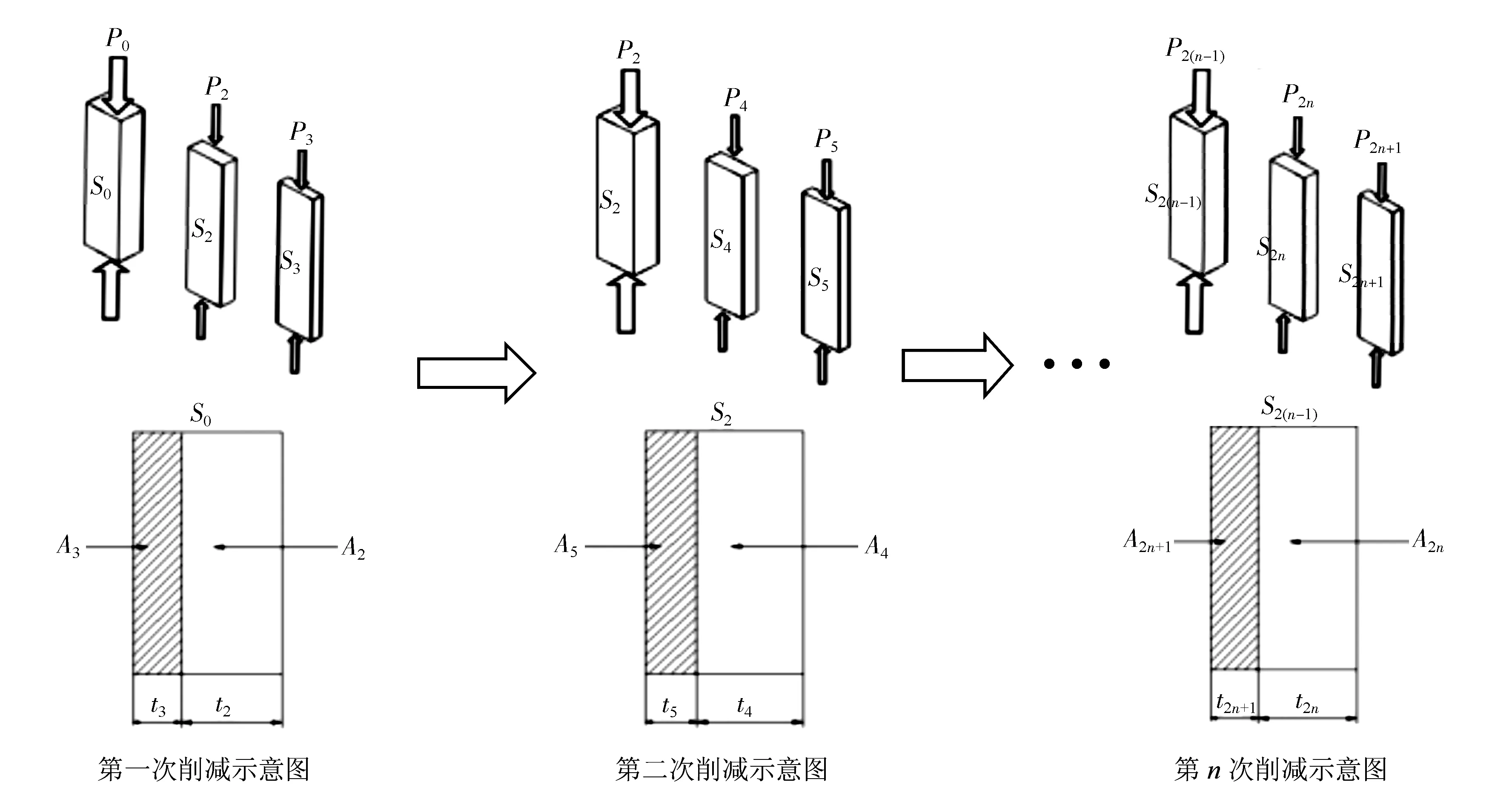

1.3.2“逐次削减法”原理及试件制备 由于竹材各单层力学性能测试试件的制作困难,研究提出“逐次削减法”对竹材顺纹抗压弹性模量进行试验,可以有效解决试件制作的难题。“逐次削减法”的原理,首先利用完整竹片试件测试得出其整块竹材的顺纹抗压弹性模量,然后将需要测试的单层竹片从完整竹片上剔除(切削),再对余下竹材试件部分进行测试,得出余下竹材部分的顺纹抗压弹性模量,根据建立的模型进行削减计算即可得出所需测试竹材部分的顺纹抗压弹性模量,解决了竹材单层试件制作的难题(如图2)。

图2 逐次削减法示意图Fig.2 Schematic diagram of successive reduction method

“逐次削减法”作为竹材各单层性能测试的新思路,采用间接试验得出竹材单层性能参数,避免了竹材单层试件制作和测定的难题,为准确有效地分析竹材的非均匀特性提供了可能。

图3 逐次削减法测试Fig.3 The testing process successive reduction method

测试过程:首先将万能力学试验机参数设置为20 N/S,目标值为7 MPa(目标值是根据对完整竹材试件测试的数据,在7 MPa以下,竹材试件均处于弹性阶段)。

①对整竹试件进行测试,得出整竹试件S0的顺纹抗压弹性模量值;②进行第1次的削减,首先将第1次测试完成后的整竹试件S0,沿其壁厚的方向剔除掉1 mm的轴向单层竹片即S3,对余下部分S2进行测试,得出余下竹片试件部分S2的顺纹抗压弹性模量,再通过模型进行计算,得出所需测试S3的顺纹抗压弹性模量;③进行第2次削减,首先将S2视为第2次削减过程中的整竹试件,沿其壁厚方向剔除1 mm的轴向单层竹片S5,对竹片试件余下部分S4进行测试,得出余下竹片试件部分S4的顺纹抗压弹性模量,利用模型即可计算出所需测试轴向单层竹片S5的顺纹抗压弹性模量;④按照以上步骤重复进行,以此类推,进行第n次削减时,首先测试出作为当前削减次数的整竹试件S2(n-1)的顺纹抗压弹性模量值E2(n-1),将所需测试的轴向单层竹片S2n+1从整竹试件中剔除,再测试出余下部分S2n顺纹抗压弹性模量值E2n,根据数学模型进行计算可得出所需测试轴向单层竹片S2n+1的顺纹抗压弹性模量值E2n+1,直到竹片不能再进行削减;⑤将剔除的试件部分进行顺纹抗压弹性模量测试,测试结果用于验证所建立的数学模型,误差采用绝对误差计算,即:

(1)

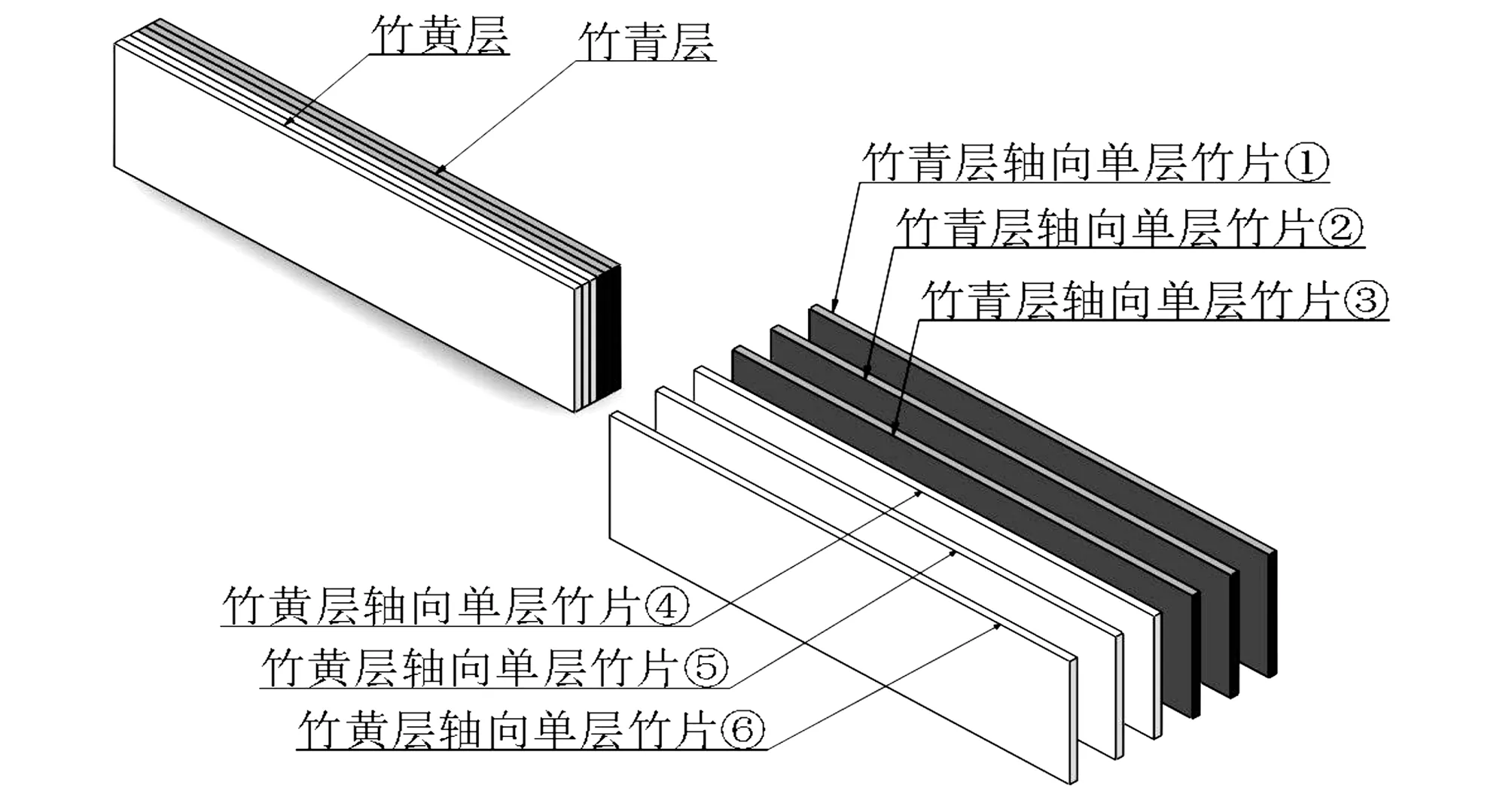

图4 竹材轴向单层竹片编号示意图Fig.4 Umbering diagram of axis-directed single bamboo chip

式中:f—误差值,%;x—传统方法测试值,MPa;a—逐次削减法测试值,MPa。⑥利用电子天平,烘箱,进行竹材含水率测试,结果见表1。将新鲜毛竹竹材标准件(图1所示),沿着竹材壁厚方向对竹材进行分层,为了满足各个竹龄阶段新鲜毛竹竹材分层的需要,将其分为6层轴向单层竹片,6层轴向单层竹片分为竹青层与竹黄层,如图4所示,其中表2至表4中的轴向单层竹片试材,将竹龄作为唯一变量,其余均是在相同条件下进行试验。

2 竹材各单层轴向顺纹抗压弹性模量的数学模型

竹材试件在轴向载荷作用下,处于平面应变状态。因此,竹材各单层轴向应变是相同的。

为了导出竹材沿壁厚方向任意单层竹片的顺纹抗压弹性模量,进行第1次削减时,假设作用于整竹试件S0上的轴向力为P0,余下部位S2竹片试件不同厚度(t2、t3)的轴向单层竹片分配的载荷分别为P2和P3,受力面积为A2和A3;进行第2次削减,是将第1次削减当中的余下部分S2视为整竹试件,余下部分S2竹片试件不同厚度(t4、t5)的轴向单层竹片分配的载荷分别为P4和P5,受力面积为A4和A5,以此类推,第n次削减是将n-1次削减中的余下部分S2n竹片试件视为整竹试件,S2n试件不同厚度(t2n、t2n+1)单层竹片分配的载荷分别为P2n和P2n+1受力面积为A2n和A2n+1(如图5)则:

图5 逐次削减法顺纹抗压示意图Fig.5 Parallel grain compression schematic diagram of successive reduction method

(2)

注意到:

ε2(n-1)=ε2n=ε2n+1

(3)

于是:

(4)

由(3)式得:

(5)

代入(1)式可得:

(6)

经过换算后得出:

E2(n-1)A2(n-1)=E2nA2n+E2n+1A2n+1

(7)

又因为:

An=Btn

(8)

其中B为宽度,是等值常数,所以:

E2(n-1)t2(n-1)=E2nt2n+E2n+1t2n+1

(9)

最终得出:

(10)

其中:E—顺纹抗压弹性模量,MPa;P—轴向载荷,N;ε—轴向应变;t—试件厚度,mm;A—受力面积,mm2;B—为毛竹标件的宽度,mm;n—是指第几次削减。

3 实验结果与分析

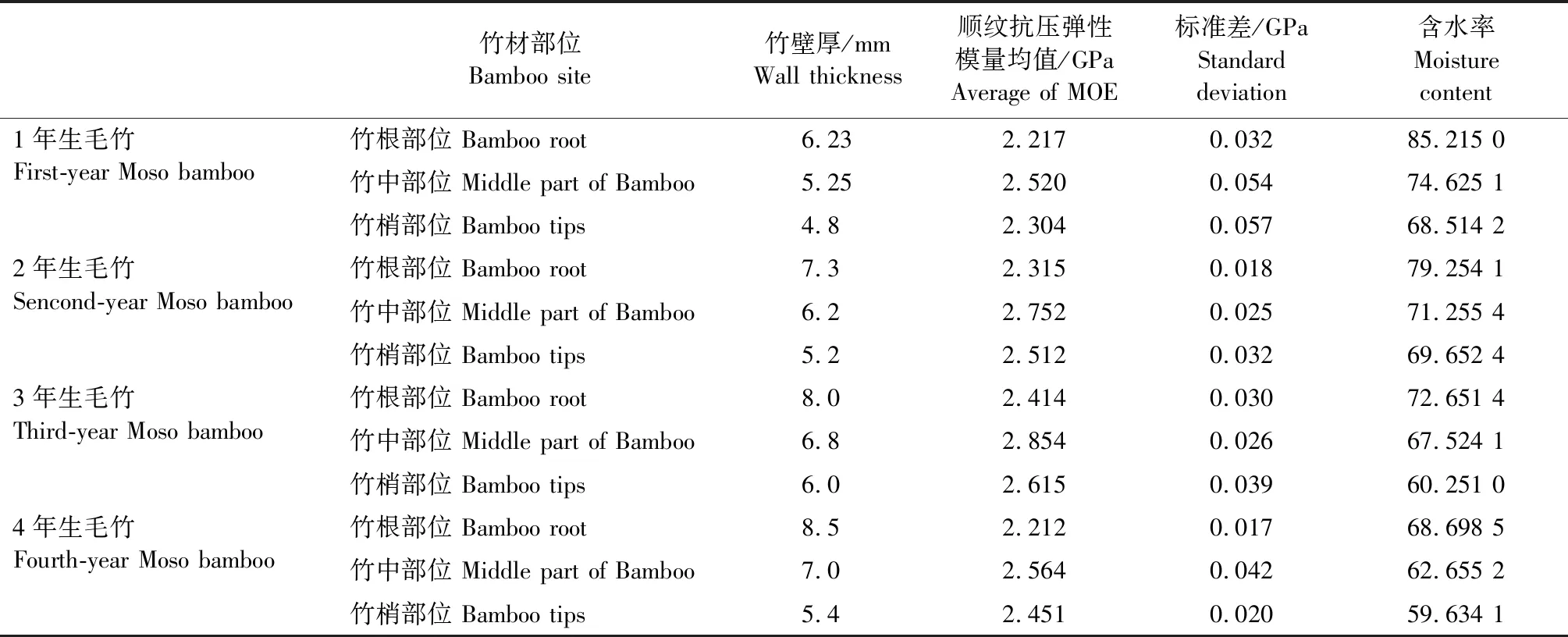

3.1 新鲜毛竹不同竹龄不同部位的顺纹抗压弹性模量

实际测试数据根据国家标准所规定的方法进行统计和处理,完整新鲜毛竹标准试件实验结果见表1,新鲜毛竹不同部位的顺纹抗压弹性模量值,从竹根部位至竹梢部位整体呈现出递增的趋势,竹梢部位稍小于竹中部位(由于在试件制作过程中,竹梢部试件竹壁厚较薄,去除的竹青部分较多,使得其弹性模量值偏小);随着新鲜毛竹年龄的增长其顺纹抗压弹性模量也逐渐增强,其中3年生的新鲜毛竹力学性能达到最佳。由于是对新鲜竹材的力学性能进行研究,含水率比较高,所以力学性能与以往学者中的测试结果相比是偏小的。

3.2 新鲜毛竹任意单层的轴向顺纹抗压弹性模量(顺纹)测定

表1 不同竹龄不同部位的顺纹抗压弹性模量均值及其含水率Tab.1 The average parallel grain compression MOE and moisture content of bamboo at different ages in different parts

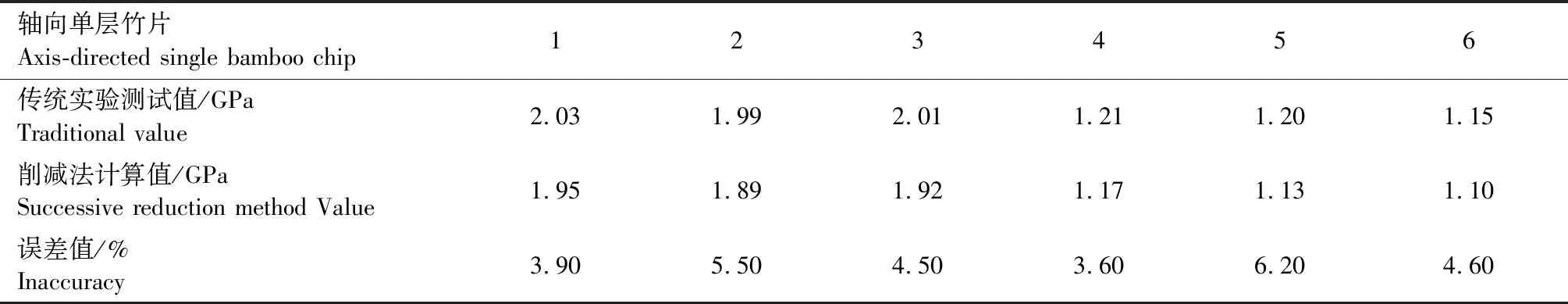

表2 1年生新鲜毛竹单层轴向顺纹抗压弹性模量Tab.2 The parallel grain compression MOE of axis-directed single chip of the first-year fresh moso bamboos

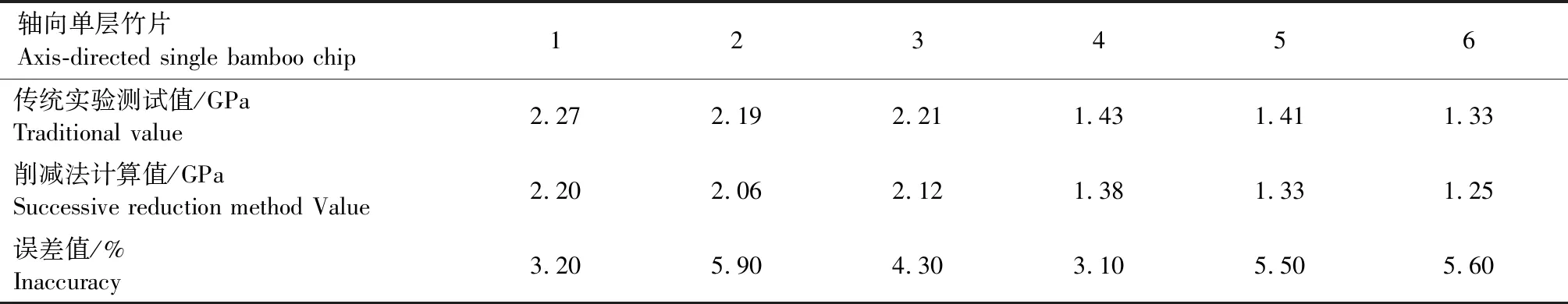

表3 2年生新鲜毛竹单层轴向顺纹抗压弹性模量Tab.3 The parallel grain compression MOE of axis-directed single chip of the second-year fresh moso bamboos

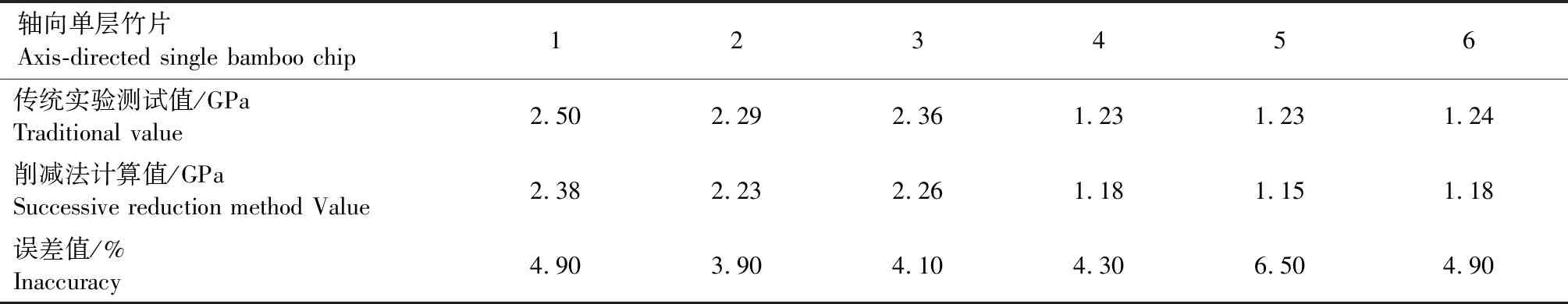

表4 3年生新鲜毛竹单层轴向顺纹抗压弹性模量Tab.4 The parallel grain compression MOE of axis-directed single chip of the third-year fresh moso bamboos

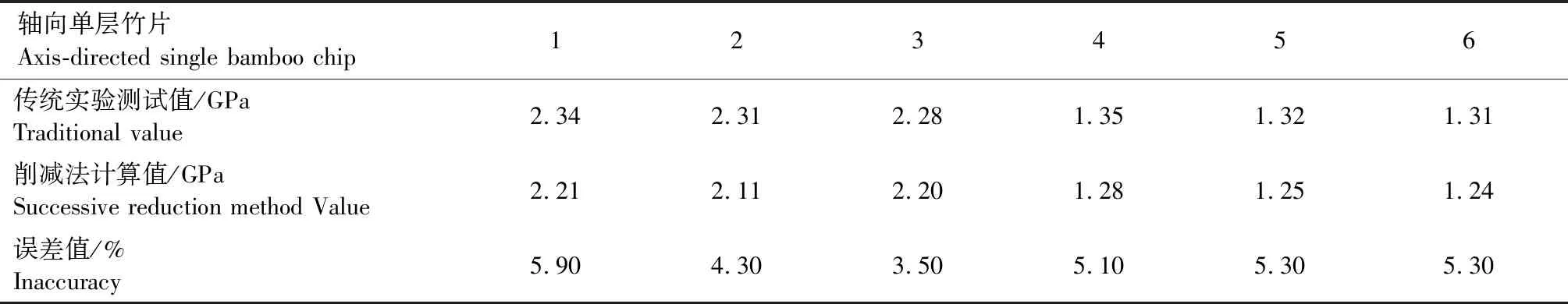

表5 4年生新鲜毛竹单层轴向顺纹抗压弹性模量Tab.5 The parallel grain compression MOE of axis-directed single chip of the fourth-year fresh moso bamboos

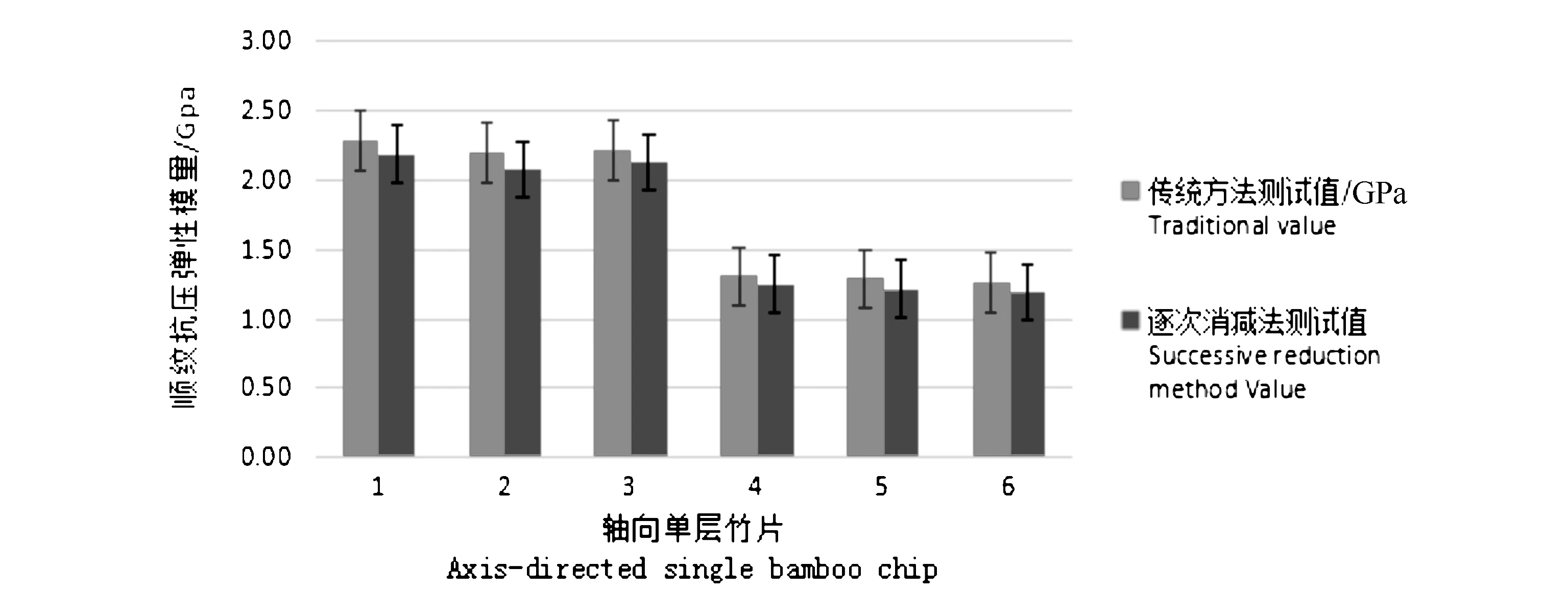

不同竹龄新鲜竹材轴向单层测试结果如上各表。为验证提出的“逐次削减法”,还采用传统试验方法(即直接制作竹材轴向单层竹片试件,再进行顺纹抗压弹性模量测试)进行了对比实验,结果表明:传统试验方法试件制作困难,其薄壁中空的结构使得试件制作过程中易破坏;而“逐次削减法”巧妙地避开了传统试验测试方法中试件制作的难题。通过对传统方法和“逐次削减法”测试值进行对比分析,根据图6可以发现,利用“逐次削减法”测试计算出来的结果与传统方法测试得出的结果基本吻合,“逐次削减法”的结果(红柱)在传统测试方法结果(蓝柱)的标准误差线之内,通过表2至表6中的误差值我们可以看到误差值稳定在5%左右不超过7%,说明本论文提出的新思路可行,数学模型正确。

图6 不同方法测试轴向单层竹片测试结果Fig.6 The test results of Axis-directed single bamboo chip measured with different methods

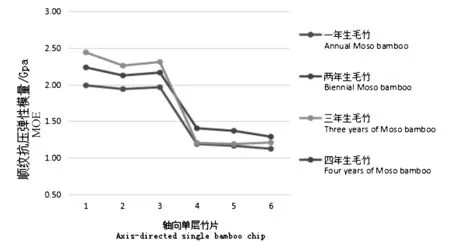

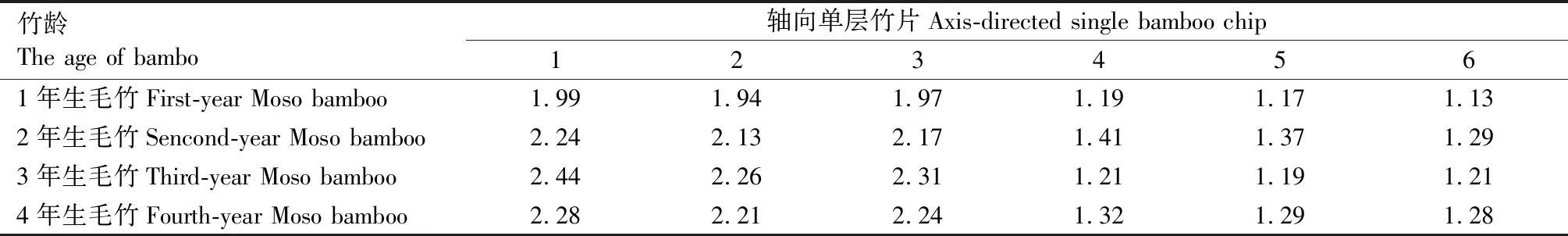

图7 不同方法不同竹龄的竹材单层竹片顺纹抗压弹性模量均值Fig.7 The average value of parallel grain compression MOE of axis-directed single bamboo chip measured with different methods at different ages

3.3 新鲜毛竹沿厚度方向顺纹抗压弹性模量分布规律

利用新的测试方法“逐次削减法”对竹材的沿壁厚方向单层竹片进行了测试,其中1-3层均为竹青层,4-6层为竹黄层(图4所示),表6为采用2种不同的方法测试不同竹龄的竹材单层竹片顺纹抗压弹性模量的平均值,图7为其折线图,可以清晰的体现出竹材沿厚度方向轴向顺纹抗压弹性模量分布规律。由表6可见,竹材轴向顺纹抗压弹性模量沿厚度方向并不呈现出完整的线性关系,尤其从第3层到第4层之间有明显的下降。其原因在于这2个单层刚好处于竹青层往竹黄层的过渡阶段。表6的数据表明竹青最外层顺纹抗压弹性模量值最大约为竹黄最内层的2.01倍,最小约为1.73倍。

表6 不同方法不同竹龄的竹材单层竹片顺纹抗压弹性模量均值Tab.6 The average value of parallel grain compression MOE of axis-directed single bamboo chip measured with different methods at different ages

4 结论

(1)通过对非均匀竹材不同竹龄、不同部位的毛竹试件进行了力学性能测试,将竹龄作为自变量,随着竹龄的增长,新鲜毛竹的力学性能逐渐增强;将新鲜毛竹从下至上分为,竹根、主中、竹梢3个部分,整体呈现递增趋势,竹梢部位比竹中稍有减小。

(2)非均匀竹材各单层顺纹抗压弹性模量的测定受限于竹材结构,难以直接制作试件进行测试。通过“逐次削减法”,导出了竹材沿壁厚方向轴向任意单层竹片与整片之间顺纹抗压弹性模量关系的数学模型:

(3)采用传统试验方法和逐次削减法2种不同的方法进行测试,2种方法测试的结果基本吻合,误差值稳定在5%~7%,说明本方法是正确的,具有可行性。

(4)模型未考虑泊松效应,其测试值比实际值偏低是由于没有考虑竹材各单层之间的耦合作用。

(5)竹材作为各向异性材料,利用“逐次削减法”还可测试竹材各单层在各个方向的其它力学性能参数,为竹材研究提供基础性数据。