腐蚀失效分析与装置的安全运行

2018-03-30李贵军单广斌

李贵军,单广斌

(中国石化青岛安全工程研究院,山东青岛 266100)

国内近年来石化设备失效原因统计分析表明,引起石化设备失效的原因包括设计制造原因、运行中的损伤因素(腐蚀和疲劳等)、使用保养与维修不当、操作失控等方面,2010年以前设计制造原因占40%,2010年后设计制造原因引起的设备失效下降到15%,服役环境的苛刻化,腐蚀引起的设备失效增加,2010年后设备腐蚀引起的失效已经达到50%左右,由于影响因素多,腐蚀失效模式的识别和腐蚀控制难度大,导致腐蚀失效成为引起石化设备失效的主要因素。进行石化承压设备(构件)的失效分析,找出设备失效的技术和管理方面的原因,从修复和运行维护、生产运行控制等方面提出防止失效的技术措施,是提升设备运行可靠性,保障装置安全稳定运行的重要途径[1,2]。

1 失效分析技术

GB/T3187-1994《可靠性、维修性术语》中定义,失效是产品丧失规定的功能,对可修复产品通常也称故障。设备的劣化失效是设备运行的必然结果,能够在设备设计和制造阶段就以科学的方法避免失效的发生,是最理想的情况。由于运行环境和失效影响因素的复杂性,人类的设计水平还远远不能达到万无一失,因此通过失效分析探求失效的机理和原因,提出改进措施,是提升产品质量、避免同类失效发生的重要途径。科学技术的进步和产品质量的提升就是在“失效-改进-再失效-再改进”中循环上升,并得到飞速发展的[3]。

设备(构件)失效类型包括变形、断裂、腐蚀和磨损。其中脆性断裂是最危险的失效类型,腐蚀失效是最复杂的失效类型。石化设备腐蚀失效的影响因素存在于设备的全生命周期,覆盖了其设计、制造、使用和检修维护等各个阶段或相关环节,如设计选材不当或结构不良引起应力集中导致应力腐蚀开裂,制造中热加工不当引起晶间腐蚀,运行中操作条件控制不当引起过快腐蚀破坏等。

石化设备的腐蚀环境复杂多样,既有酸、碱、盐环境的电化学腐蚀,也有高温下的化学腐蚀(高温氧化、硫化高温渗碳等),以及多相流冲刷和腐蚀的联合作用引起的快速腐蚀,腐蚀失效模式既有腐蚀减薄,也有晶间腐蚀、应力腐蚀和腐蚀疲劳等引起的脆性开裂。进行石化设备的腐蚀失效分析,需要对设备的运行环境(操作温度、压力、介质等)进行深入调查,特别要注意到开停车和工艺波动时的情况,对设备设计制造和运行维护历史资料进行深入了解和分析。

2 腐蚀失效分析方法

石化设备的腐蚀失效分析包括失效设备(构件)和环境的现场调查、宏观微观分析、腐蚀产物分析等几个步骤,最终确定失效类型和原因,提出改进措施。

2.1 现场调查

保护好腐蚀失效现场,是做好腐蚀失效分析的前提。进入失效现场,对失效设备和周围设备的情况进行深入了解和调查,对腐现场进行取证,并听取相关设备负责人、操作者等介绍情况,了解服役条件,收集相关的背景信息。在观察和记录时可用摄影、录像、录音和绘图及文字描述等方式进行,应注意观察和记录的项目主要有失效设备或部件的结构和制造特征,以及失效部件和碎片的腐蚀外观,如附着物和腐蚀生成物的收集以及一切可疑的杂物和痕迹等。当肉眼无法直接观察到腐蚀特征时,还可以采用探伤和现场金相观察等手段进一步对腐蚀情况进行详细的观察。收集相关设备设计制造检验维护等方面的数据资料,根据实际情况确定试验分析计划,进行现场取样。

2.2 试验分析

大多数失效案例都需根据现场和背景材料的综合分析结果,制定失效分析计划,确定进一步腐蚀失效分析试验的目的、内容、方法和实施方式。试验前,须全面考虑,合理确定切取试样的位置、尺寸、数量和取样方法。通常采用的分析手段有下列各项。

a)宏观观察。主要是凭借肉眼或放大镜等检查腐蚀失效部件表面是否光滑、有无裂痕、有无腐蚀和腐蚀产物,变形状况以及断口特征,并进行尺寸测量,记录腐蚀产物形貌、颜色形态和分布情况等。通过宏观观察,可以初步确定腐蚀类型。

b)材料化学成分和金相组织分析。采用光谱法检测材料化学成分,分析材料化学成分是否符合相关标准要求,必要时还可进行微量元素分析和微区成分分析。金相组织分析是用金相显微镜、电子显微镜观察腐蚀失效部件的显微组织,检查铸、锻、焊和热处理等热加工工艺是否恰当,从而由材料的内在因素分析导致腐蚀失效的原因。金相组织分析可以与显微硬度测试相结合,分析局部腐蚀开裂的原因。

c)腐蚀形貌观察。腐蚀形貌真实地反映了材料被腐蚀的全过程。通过对材料腐蚀表面形貌的观察,可以进一步了解腐蚀发展过程,推测材料表面腐蚀特征的形成过程。通过腐蚀形貌分析,不仅可以得到有关设备(构件)使用条件和腐蚀失效特点的信息,还可以了解腐蚀失效位置附近的性质和状况,确定腐蚀类型和失效模式,而找出腐蚀失效的主要原因。

先用肉眼或低倍实体显微镜和立体显微镜从各个角度来观察腐蚀表面的特征,并利用其中所带的网格粗略估计腐蚀表面蚀点或蚀坑等的大小,然后用电子显微镜(特别是扫描电镜)对有代表性的部位进行深入观察,以了解腐蚀表面的微观特征,同时可以用X射线能谱仪或谱分析(EDX)功能对材料表面进行微区微量元素定性和定量分析,并进行元素点分布和面分布分析。

d)腐蚀产物分析和介质分析。腐蚀表面形貌观察还要配合相应的腐蚀产物分析结果,才能更有效地分析出材料失效的原因。对于腐蚀产物的分析,可以采用化学灼烧法、X射线衍射仪或俄歇电子能谱(AES)及光电子能谱(XPS)进行元素或化合物分析。

对现场取得的环境介质(如水样或油样)进行化学分析,得到环境中腐蚀性杂质的含量数据,结合操作温度、压力数据和腐蚀形貌分析结果,深入分析腐蚀失效原因。

e)其他检测项目。在必要时可以进行力学性能试验,包括材料的硬度试验以及拉伸或弯曲试验,以校验该零部件的力学性能。另外可用X射线衍射仪进行定性(如σ相)或定量(如残余奥氏体含量)分析,对受力复杂的零部件进行应力分析等[4]。

f)模拟试验。在实验室内配置成分相同的腐蚀介质,并选用相同的材质,进行相同的热处理,进行模拟腐蚀试验,进一步验证腐蚀形成过程和腐蚀机理。还可以利用安装在重点腐蚀设备上的在线旁路试验釜对装置的腐蚀状况进行监测(监测时间约为3~6个月),监测结果可以排除装置物料波动等短时期影响,较为真实地反映装置的实际腐蚀状况。若该监测系统中某部位发生了腐蚀失效,可以借助长期的监测数据更好地进行腐蚀失效分析,并为后期选材提供可靠的试验数据。

完成上述试验后,把现场调查的资料及各项试验结果进行综合分析,搞清失效的过程,确定失效的原因。在大多数情况下,失效原因可能有多种,应努力分清主要原因和次要原因。如某零部件存在两个以上的失效类型时,应分析和找出主要的腐蚀失效类型及其主要的失效抗力的表征参量。

2.3 提出失效预防措施

腐蚀失效分析的目的不仅限于找出失效原因,更重要的还在于提出有效的修复措施和预防措施。修复和失效预防措施可能涉及到生产工艺和设备材料、设备结构、制造以及管理等多个方面。提出和实施正确的措施有利于防止同类失效的再次发生,大大减少检、维修的费用,延长设备运行周期。同时不断从大量同类和相似失效案例分析中积累丰富经验,也有利于修复或预防措施的提出。

3 腐蚀失效分析实例

3.1 柴油加氢装置管线开裂

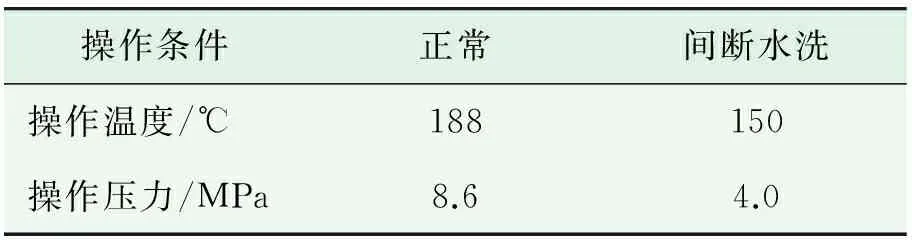

某石化公司柴油加氢装置加氢反应流出物/原料油换热器E-5103A出口管线发现泄漏,拆开保温检查发现焊缝和母材均出现大量裂纹(图1、图2),开裂管线内物料为加氢反应产物,管线上有间断注水点,根据下游换热器压降大小间断注入液相水,清洗铵盐。管内物料主要含有氢气、烃类油气和水,操作条件见表1。

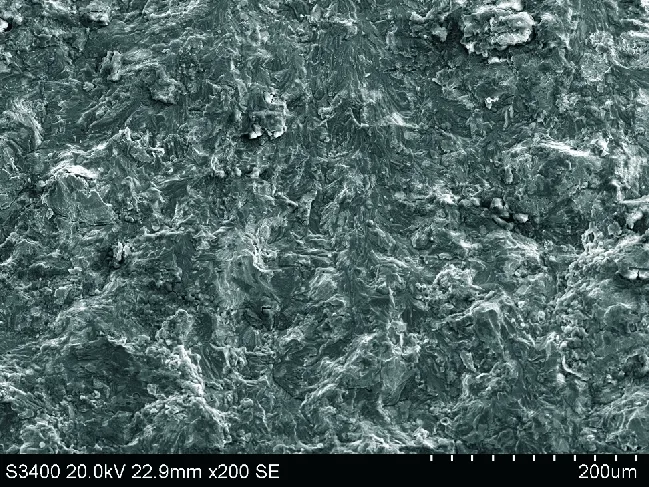

对失效管道内表面、裂纹面进行了EDX分析,并对管道内污垢进行了XRD分析,分析结果表明管道物料含有大量的氯化物和硫化物(表2)。管线材质为TP321,在含有Cl-环境,易发生点蚀和氯化物的应力腐蚀开裂。从该腐蚀形貌来看,无明显腐蚀减薄,管道内壁存在细小点蚀坑。电子显微分析表明裂纹多分枝呈树枝状,无明显塑性变形,裂纹扩展主要以穿晶为主,这些都符合氯化物腐蚀开裂的特征(图3)。焊缝及热影响区硬度最大测量值为HB234,反映出该区域的残余应力较高。残余应力和工作应力共同作用,足以提供发生腐蚀开裂的应力条件,可以断定是氯离子环境的应力腐蚀开裂。

图2 管道裂纹宏观形貌

操作条件正常间断水洗操作温度/℃188150操作压力/MPa8.64.0

表2 EDX分析结果 %

通过分析,提出如下修复和防止失效措施:严格控制柴油和新氢中氯含量不超过设计值,在不注水期间注水阀门要关严,防止水泄漏进入形成腐蚀性酸性溶液;321管道焊接过程中要采用低热输入量,控制焊接层间温度不超过100 ℃,焊后进行稳定化处理,控制焊缝和热影响区硬度小于HB200。

图3 断口表面电子显微形貌

3.2 稳定塔顶回流罐壳体氢鼓泡

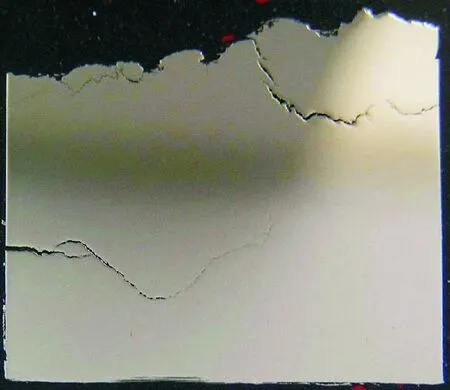

延迟焦化装置稳定塔顶回流罐稳定塔顶回流罐φ2400×7116×18,选材16MnR,内部进料管附近发现多处鼓泡,鼓泡部位有明显的金属分层,鼓泡部位测厚值为3~5 mm,其余部位测厚值为21.90 mm左右(图4)。

图4 塔顶回流罐氢鼓泡

%

回流罐内物料为液化气,硫化氢含量超过10 000×10-6,筒体材料16MnR,材料化学分析结果见表3,可见成分符合GB6654-1996《压力容器用钢板》要求,GB6654-1996第2号修改单要求硫含量低于0.02%,钢材硫含量不符合修改单要求。服役环境为湿硫化氢应力腐蚀环境,材料中硫含量和锰含量偏高,腐蚀产生的氢原子渗入钢中,在硫化锰夹杂部位聚集形成氢分子,造成壳体局部鼓泡。

此环境选材应符合GB713-2008《锅炉和压力容器用钢板》的Q245R,并按NB/T47013.3-2015《承压设备无损检测》进行超声波检测,符合Ⅱ级要求,焊后应进行消除应力热处理,控制硬度低于HB200。

3.3 阀门螺栓断裂失效

沿海石化厂区烯烃输送管线高压闸阀,规格DN150 Cl900,闸阀阀体与阀盖的连接螺栓全部断裂,阀盖连着阀杆与闸板飞出,引起物料泄漏,导致火灾事故。

对螺栓进行化学成分分析,结果见表4,可以看出事故阀门螺栓检测成分与ASTM A193 B8要求相比:C含量偏高,Cr含量略低。

表4 螺栓化学成分 %

对螺栓原始断口及人工打开裂纹断口进行EDX能谱分析,结果显示成分主要有C、O、F、Na、Mg、Al、Si、S、Cl、K、Ca、Cu、Zn等元素。为了弄清腐蚀性元素F、S、Cl等元素来源,对消防使用泡沫和大气环境检测数据进行了调查,结果表明泡沫含有F元素,SO2来源于厂区大气,Cl可能来源于沿海雾气或消防水。

截取螺栓断口处的剖面试样,经镶嵌、磨抛后观察。从断口剖面可见从螺栓的光杆处两侧向芯部扩展的裂纹(图5),断面参差不齐,断口下方存在呈断续分布的裂纹。断口附近及远离断口的基体显微组织均为奥氏体+少量碳化物,部分碳化物沿晶分布。根据GB/T 6394-2002《金属平均晶粒度测定法》标准评级图进行评级,晶粒度级别均为7级。裂纹具有明显的沿晶特征,裂纹以沿晶方式扩展(图6)。

按GB/T 4334-2008《金属和合金的腐蚀不锈钢晶间腐蚀试验方法》标准E法,试样在硫酸-硫酸铜-铜屑溶液中进行16 h沸腾试验,结果表明该螺栓材料具有明显的晶间腐蚀倾向,见图7。

图5 断口剖面裂纹形貌

图6 断口附近裂纹和金相组织

图7 晶间腐蚀试验试样断裂情况

分析结论:阀门螺栓不符合ASTM A193 B8技术要求,碳含量明显偏高,具有明显的晶间腐蚀倾向。大气环境中存在SO2等腐蚀介质,螺栓在环境介质和残余应力与工作应力的共同作用下发生的应力腐蚀开裂,裂纹扩展导致最终的断裂失效。螺栓之所以在光杆部位发生应力腐蚀开裂,是由于螺纹采用的滚压工艺制作,螺纹处残余应力为压应力,不容易发生应力腐蚀开裂。

建议措施:此部位的奥氏体不锈钢螺栓材质应更换为双相不锈钢2205,工业大气环境不锈钢管道及紧固件做防腐隔离保护,以应对环境侵蚀;紧固螺栓时应采用力矩扳手,控制预紧力,防止螺栓受力不均或过载失效。

4 结语

腐蚀是影响石化装置安全运行的重要因素。通过腐蚀失效分析,可以准确判断设备(构件)的失效模式,找出的失效机理和原因,提出改进措施,延长设备使用寿命。通过失效分析还可以积累失效数据,总结失效规律,进行设备隐患普查,防止同类失效事故的发生,并为设备安全评估、失效预测和预防打下提供基础,为石化装置的长周期安全运行提供技术支持。

[1] 李贵军,刘小辉.风险检验与炼化装置的长周期运行[J]. 安全、健康和环境,2013,13(6):48-51.

[2] 李贵军,单广斌. 溶剂再生塔气相返回线法兰的腐蚀失效分析[J]. 安全、健康和环境,2017,17(10):20-23.

[3] 钟群鹏. 失效分析与安全[J]. 理化检验-物理分册,2005, 41(5):217-221.

[4] 李鹤林. 失效分析的任务、方法和展望[J]. 理化检验-物理分册,2005, 41(1):1-6.