机翼蒙皮紧固件快速布点方法研究

2018-03-28屈力刚杨野光

屈力刚,王 欣,杨野光

(沈阳航空航天大学 航空制造工艺数字化国防重点实验室,辽宁 沈阳 110136)

紧固件作为机械行业的三大基础零件之一,广泛应用于各种机械产品与设备中。紧固件的特点是种类繁多,性能及用途各异,并且其标准化、通用化、系列化程度极高[1]。在飞行器生产过程中,对紧固件的需求量极大。例如一架空客A380,其紧固件的数量就多达400万个[2]。因此,紧固件的准确布置在设计和安装过程中有着很重要的地位。

机翼的蒙皮是一个曲率变化的曲面,其上分布大量的紧固件,在装配过程中确定每个紧固件的具体位置需要大量的人力。传统操作方法[3]是工艺员手工操作来确定紧固件安装的位置,整个过程有大量重复性操作。如何让紧固件均匀、快速、无干涉地分布在曲面上,成为机翼蒙皮紧固件装配过程中的一个难点。对于紧固件布点方法,国外学者Arndt,Michael F[4]提出均匀布点法。国内大多学者在曲面检测布点上提出了曲面布点方法,最常用的布点法为等空间距布点法[5],但在适用范围上有一定的局限性。王平江[6]等提出根据人感观划分的任意疏密网格的划分方法,缺点是带有很大的不确定度。黄梦莉[7]认为只能采用UV等分法在曲率变化较小的光滑曲面进行布点。宋占杰[8]等提出质心结构的自由曲面布点方法。以上布点方法在使用过程中有各自的适用性和局限性。为克服已有的等空间距布点法在曲率变化过大的曲面上布点不均匀的局限性,研究了基于CATIA的紧固件快速均匀布点方法,提出了等弦长布点法。基于CATIA分析了曲面在曲率变化大时点的分布情况,证明了等弦长布点法的可行性与其优点。

1 曲面布点策略

基于CATIA上二次开发的紧固件辅助设计软件,对类似机翼蒙皮曲率变化不一的曲面进行布点,将机翼曲面三维模型导入CATIA,对导入的曲面依靠CATIA获得其基本尺寸,包括曲面俯视图基本长度与宽度,与曲面截面曲线。然后开始布点,选取布点所需参数:边距、行列距、第一参考点位、剩余点位坐标。最后进行计算点位坐标,布点完成进行干涉检查,完成曲面布点。布点策略流程图如图1所示。

1.1 确定紧固件边距

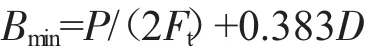

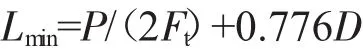

在紧固件在安装定位过程中由于紧固件类型和直径不同,故有着不同的安装要求。例如常用的铆钉,在安装时有边距的要求。一般边距的范围是铆钉直径D的2~4倍,即2D~4D。根据已有的研究成果,对于疲劳问题不严重的部位采用2D边距,对于疲劳问题严重部位采用2.5D边距。波音公司一般推荐2.5D的边距为最佳边距[9]。其中,存在与载荷方向平行列的最小边距计算方法如图2所示。图2为最小边距单颗紧固件受力分析,Bmin为紧固件布点最小边距;P为单颗紧固件连接强度;Ft为结构材料剪切极限强度;D为紧固件孔平均直径。则单颗紧固件最小边距计算公式如下:

图1 基于CATIA曲面布点总体策略

图2 最小边距单颗紧固件受力分析

1.2 行列距的选择

根据紧固件直径等参数要求,选取紧固件列距。在紧固件平均直径为D的情况下,一般列距的选取范围在4D~6D[10]中,选取列距时要注意机翼下表面蒙皮壁板结构等,要保证紧固件的列距最大不可超过12D。

紧固件存在最小行距,平行排列的最小行距为3D,交错排列最小行距为2D[10],具体数值需要通过计算来获取。此行距,在等弦长布点法中,选做弦长距。如图3所示,Lmin为紧固件最小行距;P为单颗紧固件连接强度;为结构材料剪切极限强度;D为紧固件孔平均直径。则紧固件最小行距:

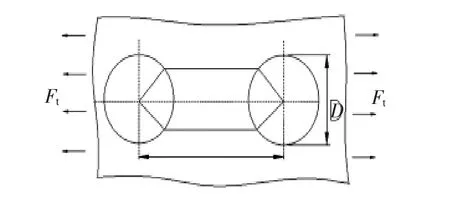

1.3 选取第一参考点建立坐标系

图3 紧固件最小行距受力分析

以曲面上一条较规则的边为基准,即边线曲率最小的边,根据选取的边距定位第一参考点。以此参考点为圆心建立坐标系。紧固件将根据参考点的位置通过行列距和边距的具体数值进行布点,如图4所示。

图4 以第一参考点为原点建立坐标系

1.4 点位坐标的计算

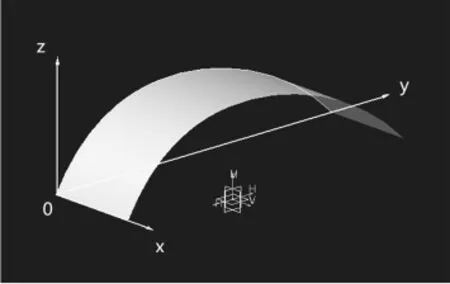

进行点位坐标的计算需要获取曲面的截面曲线表达式,根据已选弦长即已选行距相结合进行计算。曲线表达式y=f(x)的获取,需要CATIA先导出IGES文件,再用Matlab工具箱读取导出的IGES文件中的数据,拟合这条曲线的函数。图5为Matlab根据曲线拟合输出的y关于x的三次函数方程。

图5 MATLAB拟合曲线与函数

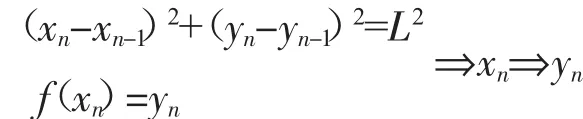

图6为等弦长布点坐标计算的二维几何图示,设点 1 的坐标(x1,y1)为(0,0),点 n 的坐标为(xn,yn),已选定的弦长为L,则应用勾股定理建立方程组:

2 紧固件辅助设计系统

图6 等弦长布点坐标计算

紧固件辅助设计系统为紧固件在曲面上的布点提供了3D点线表达功能、数据库功能与干涉检查功能。三个功能亦是紧固件辅助设计系统的关键技术,关键技术的应用大大提高了紧固件在曲面上布点的效率。

2.1 3D表达技术

基于CATIA紧固件辅助设计采用3D点线表达,该技术解决了紧固件模型中导致设计界面混乱、误操作等问题,避免了传统的布点过程手工操作的错误,提高了紧固件布点设计效率,精简装配文件大小。其中“点”的物理属性[11]代表紧固件所在的安装位置;“直线”的物理属性为长度,代表紧固安装前与安装后的轴向尺寸和方向。

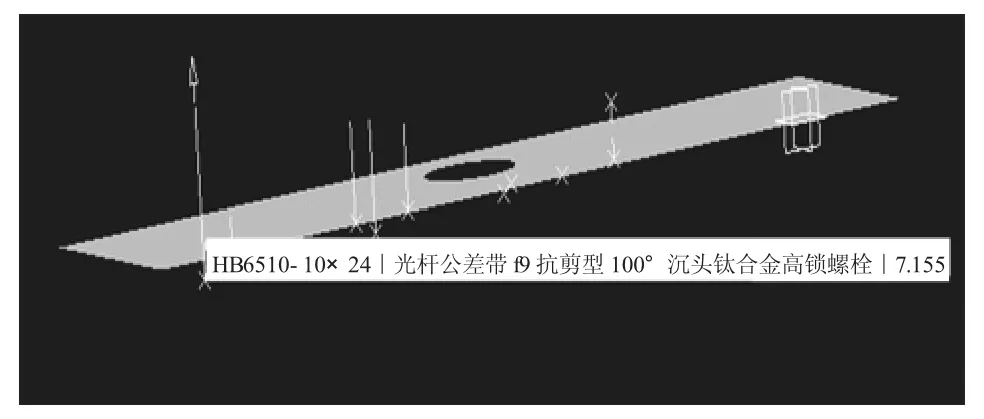

软件设计过程中主要确定紧固件的几何信息与非几何信息的表达(例如:装配技术要求、开口销类型、润滑、热处理、表面处理等)[12]。图7为CATIA软件环境下紧固件的 3D点线表达。

图7 3D点线表达实例

2.2 数据库技术

针对紧固件数量大、选用规则繁琐、数据信息冗杂、主辅关系多样化的特点,建立一个基于知识、可实时查询与手动更新的紧固件数据库。将二维的紧固件信息转化成动态数据库,实现紧固件的快速安装。数据库的实现,提高了紧固件在选取时的效率。图8为紧固件数据库实例图。

2.3 干涉检查技术

图8 紧固件数据库

干涉检查是紧固件布点是否合理的关键步骤,也是紧固件布点的最后一步。紧固件如果发生干涉,将会对零件与机翼造成磨损,严重会引发飞行事故。干涉检查技术包括:零部件选择、干涉和间隙体积计算、干涉零件生成、干涉检验报告生成等。软件利用已建立的紧固件标准件库、包络体来实现紧固件之间、紧固件与其他零部件之间的干涉检查,并生成报告。若无异常则显示空白,如图9所示为干涉检查窗口。

图9 紧固件更换窗口

3 实例分析

国内外学者对于曲面布点问题提出了几种方法。国外提出的传统的曲面布点方法为等空间距布点法,即将曲线在某一方向上分割成相近的等距直线段,线段的端点在曲面上的投影为点位。这一方法也是最常用的曲面布点方法。基于这一布点法延伸出很多布点方式,等弦长布点法也是由此而来。应用CATIA将传统的等空间距布点法与提出的等弦长布点法在曲面上布点的实例表达出,并比较分析如下。

3.1 等空间距布点法应用实例

应用CATIA建立了一个俯视图长为150mm,宽为80mm的曲面。选取空间行距和列距分别为30mm和20mm,沿着曲面最长边水平方向进行布点(忽略边距)。图10为等空间距布点方法的实例图,图中白色的点为等空间距30mm,列距为20mm的排点,红色的点为曲面实际布点点位。实际的点位列距不变,但行距发生了改变,改变的大小不等。

图10 等空间距布点

3.2 等弦长布点法实例

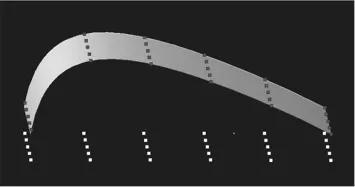

基于CATIA与紧固件辅助设计软件,建立了一个俯视图长度为150mm,宽80mm的曲面。选取弦长距为30mm,列距为20mm,沿着曲面最长边方向进行布点(忽略边距)。图11为等弦长布点实例图,白色线段为等距弦,红色的点为紧固件实际位置。图12实际点位列距没有改变,行距发生了微小的变化。

图11 等弦长布点

3.3 对比分析

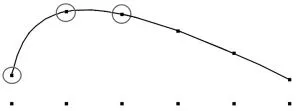

将曲面按照“曲面-截面-曲线”的方式离散成一条曲线。图12、13分别为等空间距布点法与等弦长布点法的曲线表达。由图12可见,等空间距布点法布点方式简单,在曲面上取点的过程快捷,因此点位坐标计算也较简单。但是布点的整体视觉上来看,在曲率变化较大与较小处,点位的分布疏密相差很大。图13所示的等弦长布点法布点方式较等空间距布点法复杂,但在整体的视觉效果上看,无论曲线的曲率变化大或小点位分布更加的均匀,弥补了等空间距布点法布点不均匀的缺陷。

图12 等空间距布点曲线

图13 等弦长布点曲线

4 结论

对于类似飞机机翼蒙皮的曲面布点可以更加均匀、美观且快速,提出了等弦长布点法。基于CATIA给出了等弦长点法的具体布点过程与紧固件布点处坐标的计算过程。将曲面离散分解成曲线对比分析等弦长点法与传统的等空间布点法在应用过程中的优缺点。发现等空间距布点法计算简便,布点快速。但随着曲线曲率变化,曲面上紧固件布点不均匀。等弦长布点法在可以快速准确定位的同时,对于曲率变化大的曲面仍然可以均匀布点。得出结论等弦长布点法是可行的布点,适用于各种曲率变化的曲面,弥补了等空间布点法在曲率变化大的曲面上分布不均匀的缺陷。为曲面的布点方法提供了新的布点策略,给日后相关研究人员提供了一种参考。

[1] 赵 霞.我国紧固件发展趋势与前景浅析[J].机械工业标准化与质量,2012,(12):7-9.

[2] 范玉青,张丽华.超大型复合材料机体部件应用技术的新进展--飞机制造技术的新跨越[J].航空学报,2009,30(3):534-543.

[3] 韩志仁,李子牮,彩 辉.基于CATIA/CAA的快速布点技术研究[J].航空制造技术,2016,(9):62-65.

[4] Arndt,Michael F.A method for generating uniform point distributions[J].Nuclear Instruments and Methods in Physics Research,2008,588(3):509-513.

[5] LiMin Zhu.A Distance Function Based Approach for Localization and Profile Error Evaluation of Complex Surface[J].Journal of Manufacturing Science&Engineering,2004,126(3):542-554.

[6] 王平江,陈吉红,李作清,等.空间自由曲面数控测量系统中测量路径的优化[J].组合机床与自动化加工技术,1994,(10):30-35.

[7 黄梦莉.基于CATIA V5自由曲面测量采点方法研究与软件开发[J].计测技术,2014,34(1):49-52.

[8] 宋占杰,张 美,何改云,等.基于质心Voronoi结构的自由曲面布点策略[J].吉林大学学报(工学版),2013,43(1):34-38.

[9] 杜洪增,田秀云.飞机结构修理部位的可检性与耐久性[J].中国民航学院学报,1997,15(6):4-11.

[10] 李幼兰.空气动力学和维护技术基础ME AV[M].北京:兵器工业出版社,2006:186.

[11] 田江鹏.基于语言学的三维符号设计与表达研究[D].郑州:解放军信息工程大学,2012.

[12] 辛宇娟.面向装配的航空紧固件辅助设计研究[D].沈阳:沈阳航空航天大学,2016.