汽车纵梁数控平板冲孔机焊接床身的有限元分析

2018-03-28李志申戴绍祥史宝军

刘 陆 ,李志申,刘 勇 ,戴绍祥,史宝军

(1.山东建筑大学 机电工程学院,山东 济南 250101;2.济南铸造锻压机械研究所有限公司,山东 济南 250306;3.浙江吉利新能源商用车有限公司 制造工程部,浙江 杭州 310051)

汽车纵梁数控平板冲孔机是汽车纵梁数控冲孔生产线的一个重要组成部分,是目前国内加工汽车纵梁最常用的设备之一[1-2]。平板冲孔机焊接床身是冲孔时主要的承载部件,承受着液压油缸冲孔时的冲击力及其反作用力作用。焊接床身结构的合理性及其整体力学性能的好坏,直接影响着各零部件之间的相对位置精度和该生产线工作过程中各部件的相对运动轨迹是否准确,尤其是对冲孔的精度、床身的工作寿命及其工作效率的影响尤为突出[3]。这就要求焊接床身必须具有足够的刚度和强度,并且应满足易于加工制造、装配的工艺要求。因此,焊接床身的有限元分析显得尤为重要。

1 有限元模型

1.1 三维几何模型及其简化处理

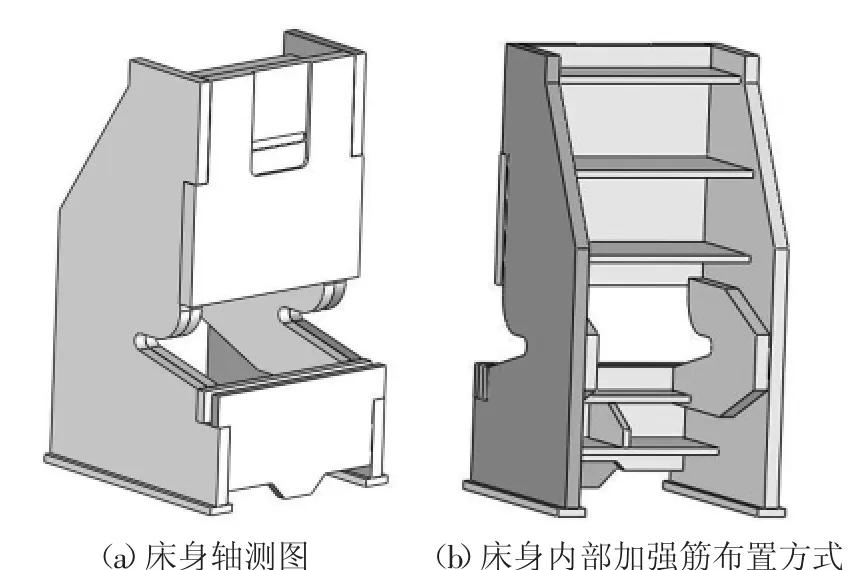

首先,利用SolidWorks进行床身零部件的CAD建模,为保证后续有限元分析模型与实际情况一致,采用各构件装配的方法建立床身三维几何模型。为了便于有限元前处理,节省计算机资源,提高计算速度和准确性,在不影响其整体力学性能的前提下,对其进行几何简化处理[4,5]:①去除床身上的附件,如油缸、滑块、排料架、开关架等;②忽略床身上对应力几乎没有影响的工艺孔、线路孔及较小的螺栓孔等;③简化床身在加工制造时或安装其他附件所附带的倒圆角及过渡圆弧。

简化后的床身三维几何模型及内部加强筋布置方式如图1a、b所示。

图1 床身三维几何模型

1.2 模型参数及网格划分

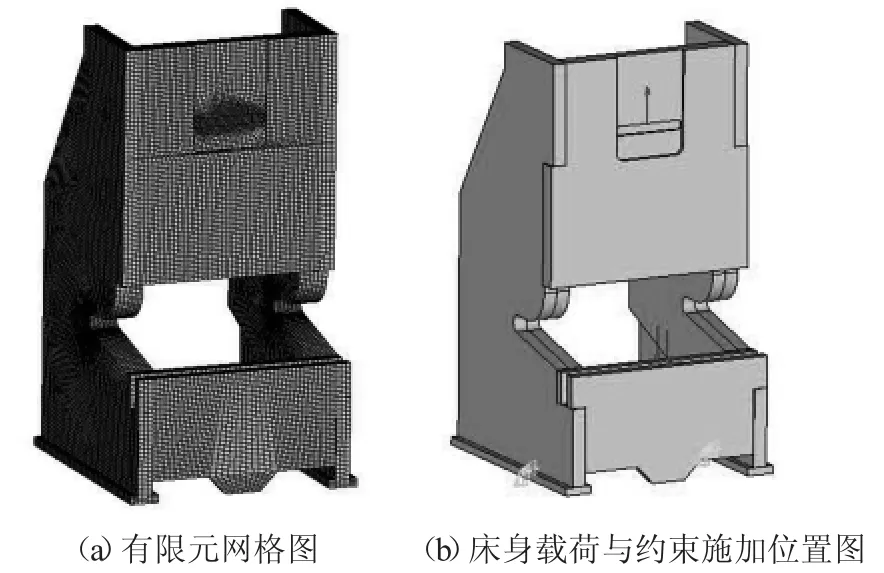

该汽车纵梁数控平板冲孔机焊接床身的外形尺寸为1430mm×1325mm×2455mm,材料Q235,密度7850kg/m3,弹性模量206GPa,泊松比0.3。将上述建立好的三维几何模型导入有限元分析软件ANSYS中,并对其进行网格划分,由于床身整体结构较为规则,长厚比较小,因此选用了20个节点的六面体单元,整体网格尺寸为20mm。因为贴板与主板圆弧处及立板键槽处是易产生应力集中的区域,对该两处有必要划分细密,其网格尺寸较小为5mm,并对贴板与主板处的焊缝进行了合并节点的处理。划分后整个床身节点数为535448,单元数为115009。最终得到的有限元网格如图2a所示。

1.3 载荷与约束的施加

根据该床身的实际工况,对床身的左右两个底板施加了全约束,且以均布载荷的形式将载荷分别施加到了前侧板上表面和键槽下表面,大小分别为8060kN/m2、17800kN/m2,总载荷为 1200kN。载荷和约束施加示意图如图2b所示。对施加完载荷和约束的有限元模型进行静力学求解。

图2 床身有限元模型

2 静力学分析

2.1 强度分析

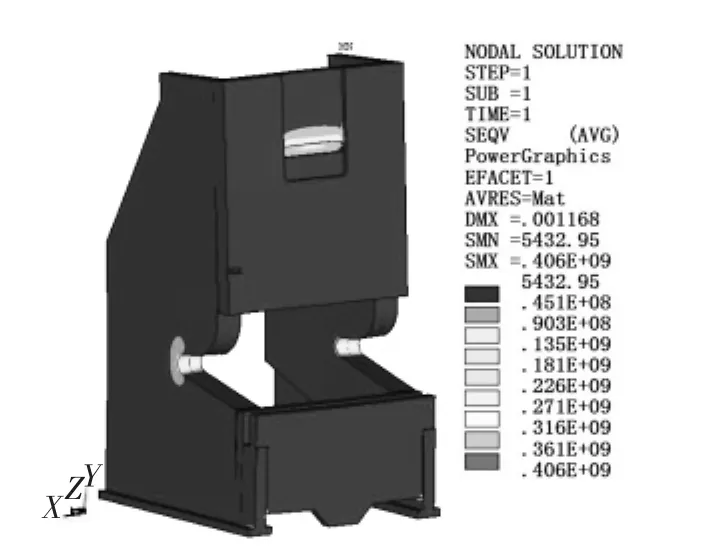

静力学求解结束后,得到了该床身的等效应力云图,如图3所示。从图3可以看出,床身大部分区域的应力值都处在0~181MPa之间,低于所用材料Q235的极限强度235MPa。虽然局部应力最高达到406MPa,这是由于床身内部筋板、立板与主板连接处存在尖角结构所导致的局部应力集中,并非其真实应力状态,不会影响整体的分析结果。

图3 床身等效应力云图

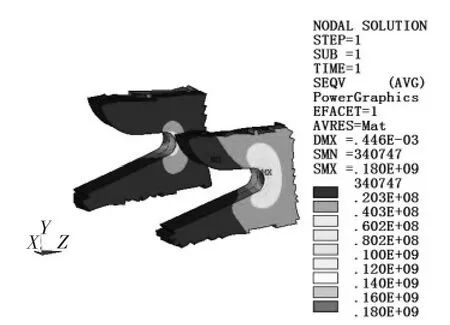

结合该床身实际工作时的受力状态及其结构特点,我们重点关注的是该床身贴板与主板圆弧处的应力分布情况。图4为贴板与主板圆弧处局部等效应力分布云图,由图4可以看出,贴板与主板圆弧处的最大应力值为180MPa,小于床身材质的最大应力值,并且应力分布比较均匀,说明该床身在此工况下强度满足要求。

图4 贴板与侧板圆弧处局部等效应力云图

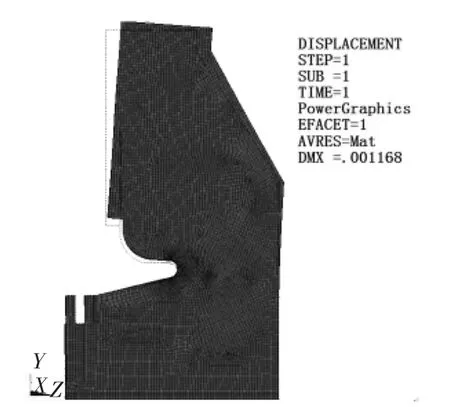

2.2 刚度分析

图5为床身变形图,由变形图可以看出,最大位移为1.168mm,发生在床身最顶端,与床身工作时实际受力情况相吻合,床身整体结构变形相对较小,可以满足加工精度,确保加工质量。因此该床身刚度符合设计要求,结构合理。

图5 床身变形图

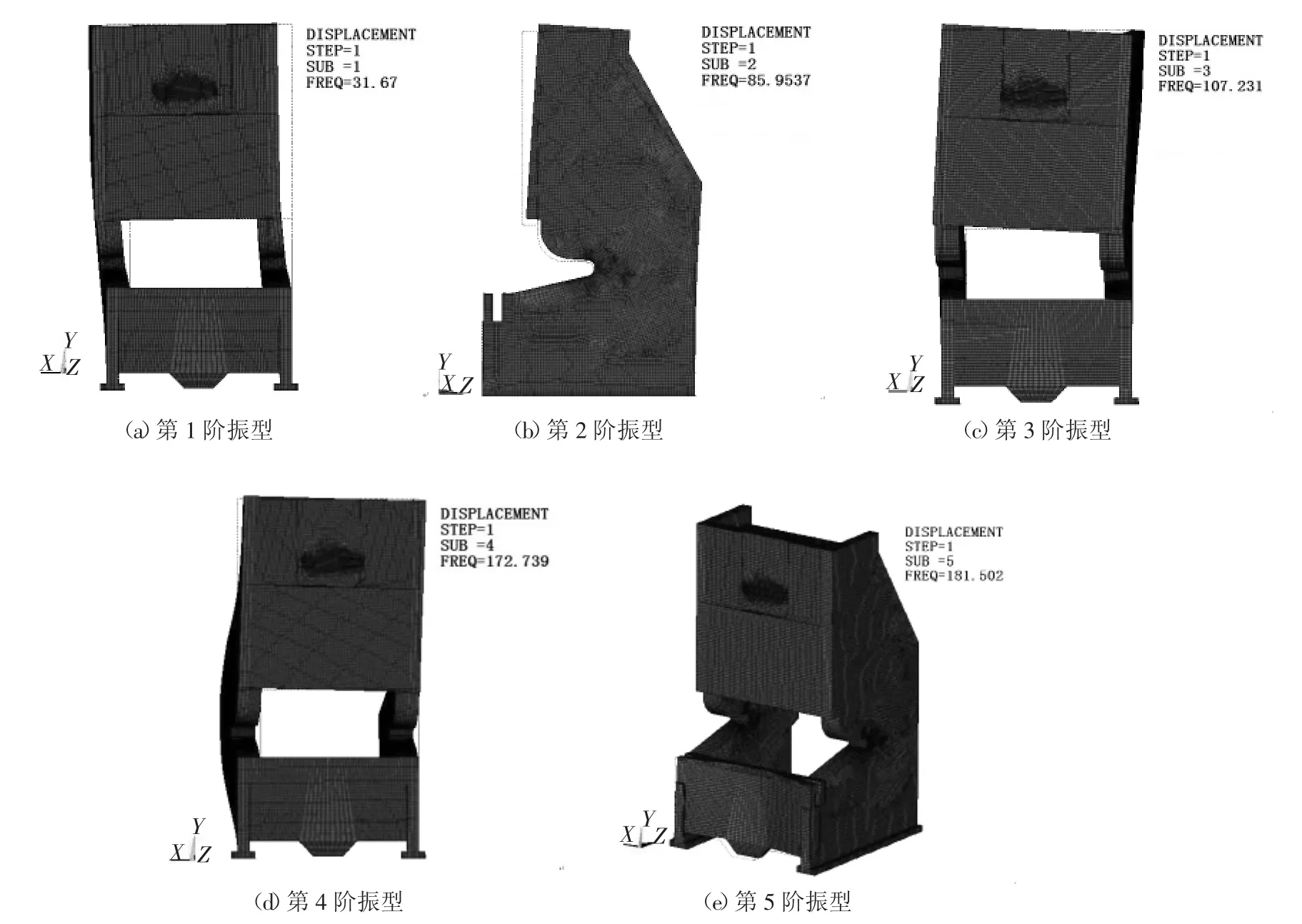

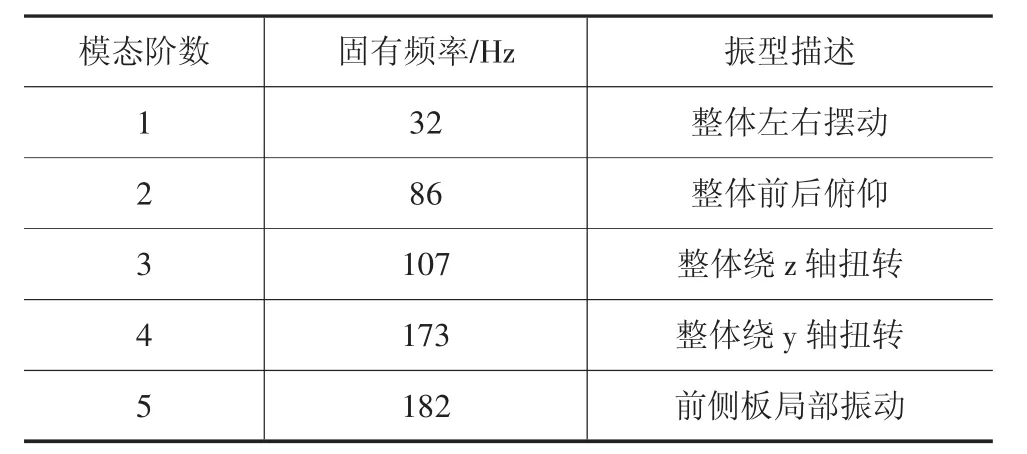

3 模态分析

采用静力学分析的有限元模型,将床身左右两个底板进行全约束,不施加载荷,对其进行模态分析,并采用Block Lanczos法来提取床身的固有频率和振型[6]。结构的振动可以表示成各阶固有模态的线性叠加,其中低阶模态对结构动态特性有着显著影响,高阶模态影响程度较小[7]。本文计算了该床身的前5阶模态,分析结果见表1,前5阶模态振型如图6所示。

图6 床身前5阶振型

表1 床身前5阶模态分析结果

该床身上附着的油缸工作时冲孔频率为80次/分(约为1.3Hz),床身底座上驱动电机的转速为3000r/min(50Hz),由表1及图6可知,该床身的最小固有频率为32Hz,第二阶固有频率为86Hz,远大于冲孔频率,与电机转速也有一定的差距,因此不会产生共振,该床身动态特性满足要求。

4 结论

本文以汽车纵梁数控平板冲孔机焊接床身为研究对象,对其进行了静力学分析和模态分析。通过静力学分析得到了该床身的等效应力云图和变形图,分析结果表明,焊接床身的刚度和强度均满足设计要求,结构是合理的;通过模态分析得到了该床身前5阶振型和固有频率,并与外界激振频率相比较,说明了该焊接床身动态性能的合理性,为今后此类床身的设计及改进提供了理论性依据。

5 致谢

非常感谢山东建筑大学孟宪举教授对本文工作的指导帮助。

[1] 祝秀荣.汽车纵梁的孔用加工设备[J].机械工人(冷加工),2006,(6):19-21.

[2] 王立勤,刘向群.浅谈汽车纵梁加工设备--纵梁平板数控冲孔线[J].锻压装备与制造技术,2005,40(4):35-37.

[3]纪海峰.基于ABAQUS的数控车床床身有限元分析及结构优化设计[J].机械设计与制造工程,2016,45(4):20-23.

[4] 陈 琪,高建和,宋子玲,等.数控转塔冲床床身有限元分析与优化[J].科技信息,2010,(27):44-45.

[5] 应鸿烈.基于ANSYS的平面磨床床身结构的有限元分析[J].机械工程及自动化,2010,(2):52-55.

[6] 刘晓东,尹志宏,林天清,等.ANSYS Workbench集成研发平台下的机床床身有限元分析[J].通用机械,2008,6(1):1-2.

[7] 芦 伟.重型载货汽车车架模态分析[J].汽车科技,2009,(5):46-48.