自由锻工艺及氧含量对TC4薄壁环材冲击韧性的影响

2018-03-28供稿岳旭马龙李瑞史文李渭清段晓辉高惠YUEXuMALongLIRuiSHIWenLIWeiqingDUANXiaohuiGAOHui

供稿|岳旭,马龙,李瑞,史文,李渭清,段晓辉,高惠 / YUE Xu,, MA Long, LI Rui, SHI Wen, LI Wei-qing, DUAN Xiao-hui, GAO Hui

TC4钛合金名义化学成分为Ti-6Al-4V,是一种应用最为广泛的钛合金,它在钛合金产品中占60%左右。但是由于TC4钛合金的抗冲击韧性差,严重限制了其应用的广泛性[1-2]。目前,通过不同热处理制度来调节TC4钛合金冲击韧性的研究较多,但由于国内TC4钛合金在飞机上的应用一般都仅采用普通退火处理,所以通过选择TC4钛合金的化学成分范围及通过加工手段改善显微组织状态和晶粒形状及尺寸对调节该材料的综合性能的影响研究具有重要的意义[3-5]。为了获得具有良好冲击韧性的TC4薄壁环材,作者进行了不同氧含量和不同锻造工艺对TC4薄壁环材冲击韧性的影响研究,为某些飞机部件工程化生产和产品组织和性能优化提供了参考依据。

实验材料与方法

实验材料

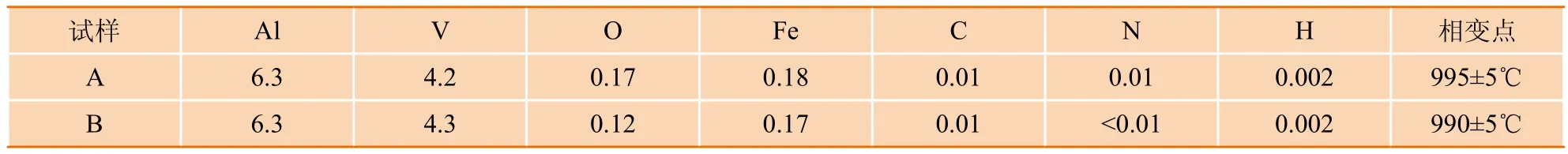

实验用材料选用宝鸡钛业股份有限公司生产的两组不同氧含量φ720 mm铸锭,铸锭经3次真空自耗熔炼,化学成分及相变点(金相法测定)见表1。A、B两组铸锭采用相同的锻造工艺进行制坯锻造。在相变点以上进行开坯锻造,充分破碎铸锭的铸态组织。之后在相变点以下30~50℃进行中间锻造,变形量大于65%,生产φ230 mm的坯料。

表1 实验材料化学成分和相变点(质量分数)%

实验方法

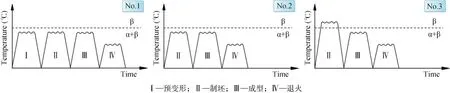

A、B两组坯料,按照合适尺寸进行下料后,分别按照图1中的3种锻造工艺方案进行环材制备。在3150 t水压机上经预变形、制坯和成型等工序后,制备为φ337/φ298 mm×300 mm规格的薄壁环材,环材热处理制度为750℃/1 h·AC。

在上述工艺生产的环材弦向取样,加工成为10 mm×10 mm×55 mm的Charpy冲击试样,缺口类型为V型,开口位置分别在环材的外表面(垂直于端面)及端面(平行于端面)。冲击韧性实验采用JNS-300金属摆锤式冲击实验机。试样的显微组织在ZEISS Axiover 200MAT光学显微镜进行检测。断口形貌在日本电子JSM6480型电子显微镜进行观察。金相试样所用腐蚀液为10%HNO3+5%HF +85%H2O。

实验结果与分析

显微组织

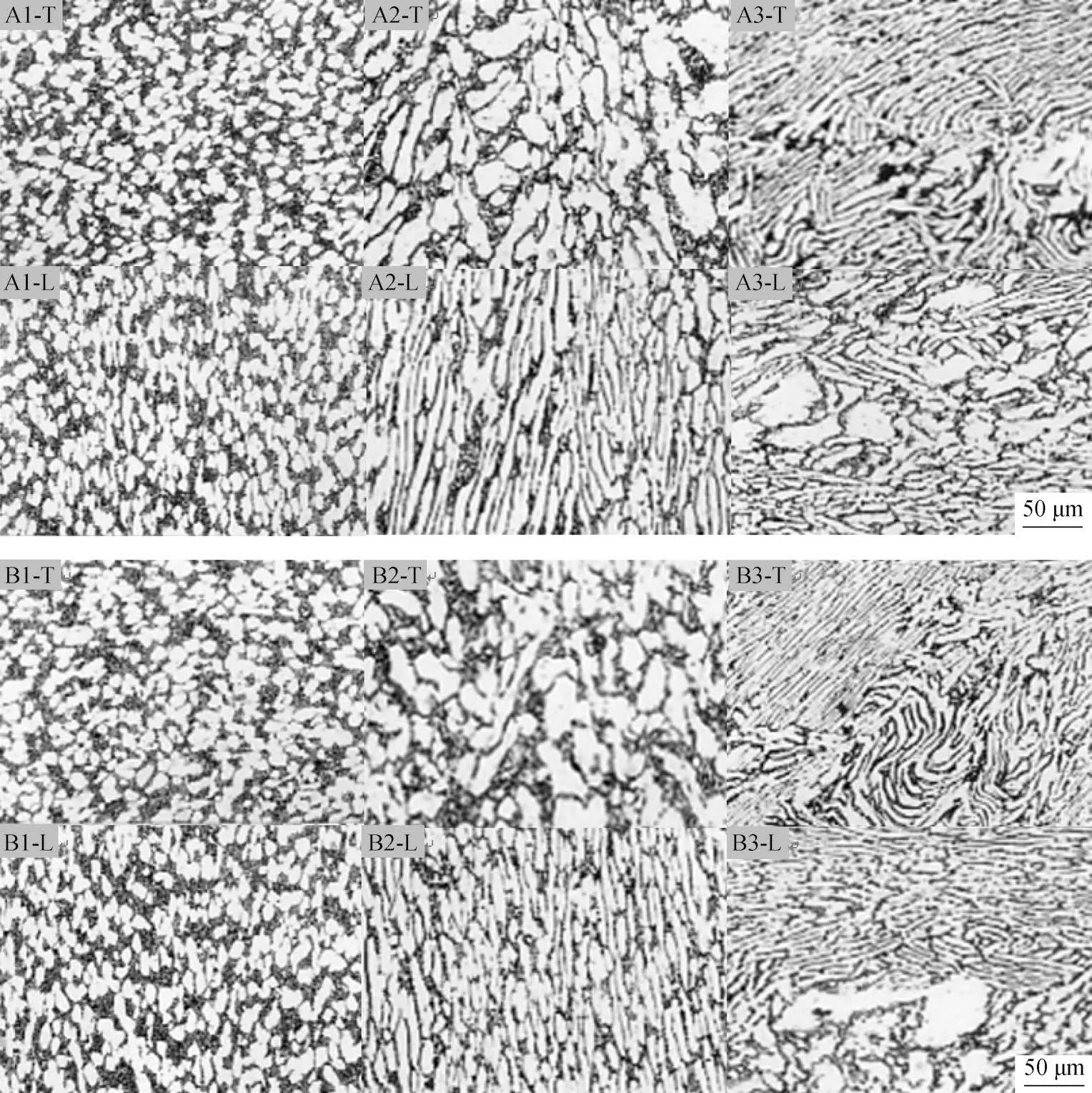

在不同锻造工艺生产的环材上切取横向和纵向高倍试样,分析其显微组织如图2所示。从图2可看出,3种加工方式生产的环材均为两相区加工组织,都是由初生α相和β转变组织构成,但其初生α相却表现出完全不同的形状。方案1生产的环材初生α球化程度最好,横、纵向显微组织都很均匀,初生α含量为75%,直径10~25 μm。方案2的横向显微组织初生α尺寸明显增大,其直径为15~55 μm,初生α相呈棒状,长宽比为3~8。纵向显微组织加工流线明显,沿环材轴线分布,与金属加工流向一致。方案3的显微组织为扭曲的条状α集束,不同α集束按不同方向分布,条状α相宽度为10~15 μm,长宽比大于10。不同氧含量的坯料,采用同种工艺生产的环材其显微组织具有同种类型,差异不明显。

图1 环材生产工艺

上述不同组织类型的产生是由于在α+β两相区变形时,原始β晶粒和α相同时产生塑性变形,并沿着金属流动的方向被拉长和破碎,随后发生再结晶,由于α相的再结晶快于β相的再结晶,从而得到球状的α再结晶晶粒。随着变形量的增大,α相被破碎的越充分,在随后的再结晶过程中就能形成细小的α晶粒。当变形不充分时,被破碎和拉长的α相就不能再结晶为球状α晶粒。α+β两相区变形程度越大,α晶粒的球化程度越好。本实验环材最终采用芯轴拔长的方式进行,所以其纵向显微组织存在较为明显的流线[6-7]。

冲击韧性

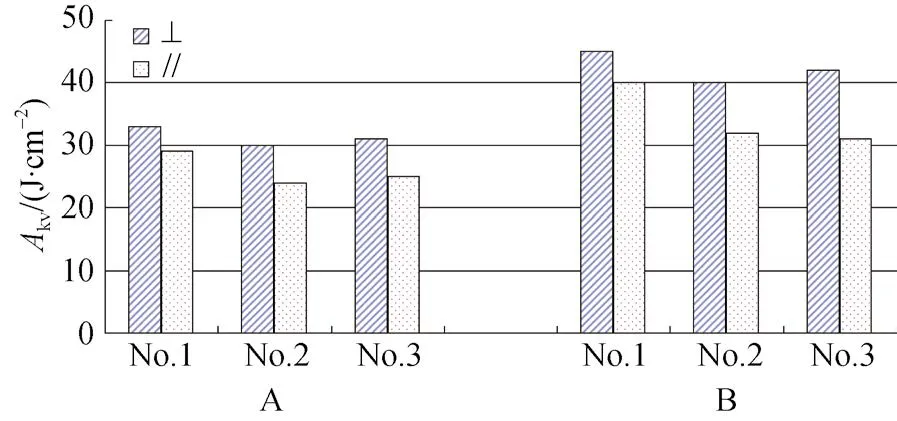

在环材弦向切取冲击试样,开口位置分别在环材的外表面(开口垂直于端面,表示为ak⊥)及端面(开口平行于端面,表示为ak//),每组实验使用3个平行试样,结果取平均值。测试数据见图3。

从图3看出,三种工艺使用坯料A生产的环材,其ak⊥冲击韧性为30~33 J/cm2可满足GJB1169标准要求的29 J/cm2,但富余量不大。ak//较低,为25 J/cm2左右。使用坯料B生产的环材冲击韧性值ak⊥为40~45 J/cm2,ak//为31~40 J/cm2,均大于GJB1169标准要求,且明显高于坯料A。

图2 环材显微组织

图3 环材冲击韧性

同种锻造工艺下,高氧含量的环材其冲击韧性约为低氧含量冲击韧性的71%~81%。这是由于杂质元素含量是影响冲击韧性的重要因素,杂质元素含量的升高,明显降低了冲击韧性值[8]。而相同坯料生产的环材,工艺方案1的冲击韧性最高,方案3次之,方案2的冲击韧性最低。结合图2可以看出,方案1的初生α相尺寸大大减小,可减小裂纹在初生α相中萌生的可能性,转变β得到强化,抗位错运动的能力有所增强。而方案3中,不同位向分布的α束域,可能对裂纹扩展产生一定的偏转,条片状α对裂纹的扩展也有明显的阻碍作用,对冲击韧性起到改善作用。同一环材中,ak//冲击韧性低于ak⊥,ak//的冲击韧性是ak⊥的74%~89%。且方案1生产的环材,不同开口方向的冲击韧性值差异较方案2和方案3小。这与环材的成型方式相关,由于本实验环材采用芯轴拔长的方法进行生产,环材纵向加工流线较为明显,ak//试样的裂纹扩展路径与加工流线一致,裂纹扩展中所受阻力较小,表现为冲击韧性较低。由于方案1在加工中增加了预变形工艺,坯料变形更为充分,环材的横纵向组织差异小,所以其不同开口方向的冲击韧性差异最小。

断口形貌

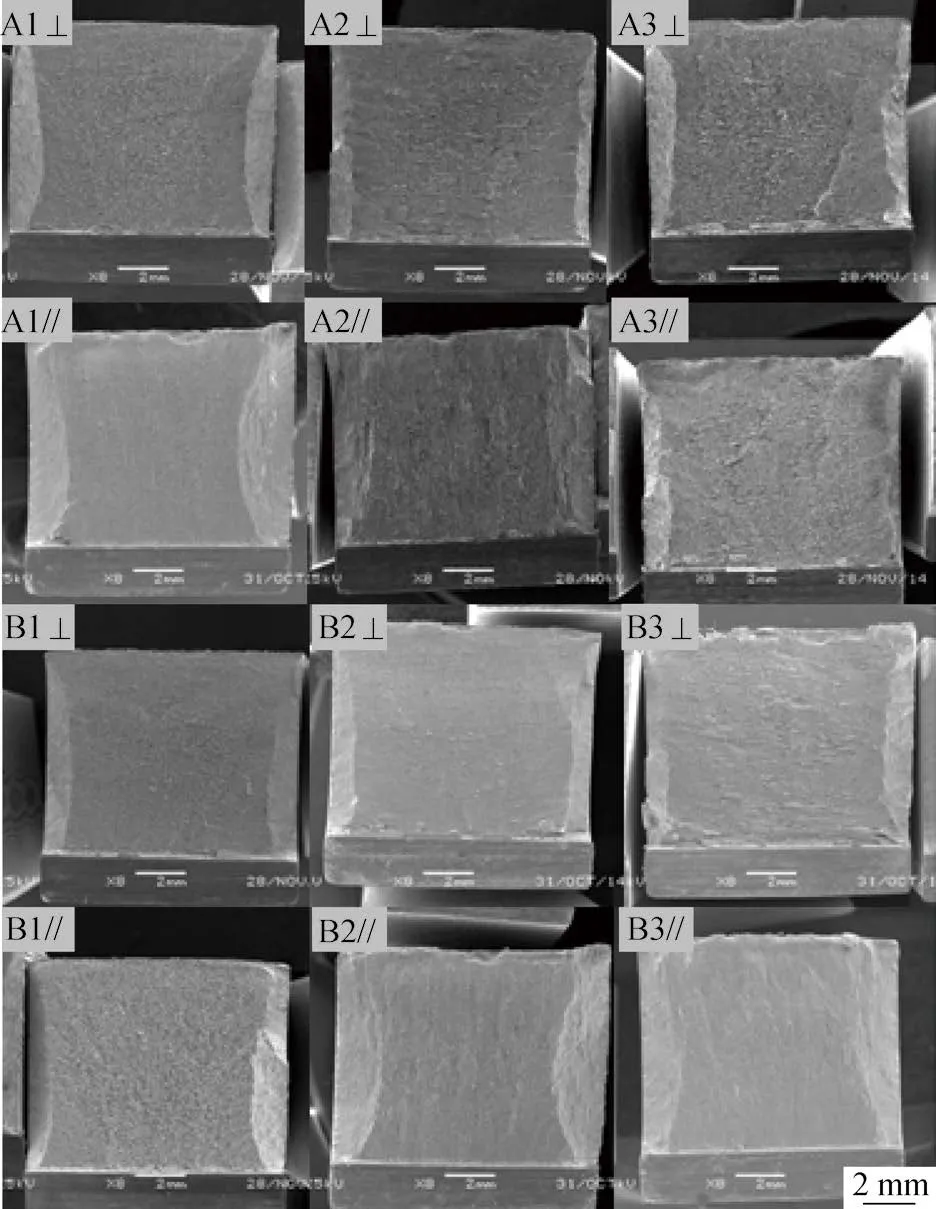

环材冲击试样宏观断口形貌见图4。冲击断口呈灰色,均可分为3个区域,纤维区、放射区以及剪切唇。

图4 冲击试样断口宏观形貌

其中方案1冲击试样的宏观断口表面较为平直,纤维区所占面积较大。这也可以定性地反映试样冲击韧性的好坏[9]。方案2平行试样的撕裂棱沿裂纹扩展方向分布,且与方案3的断口表面沟槽分布流线较为明显,ak⊥试样的撕裂棱与裂纹扩展方向垂直,与环材金属流向完全一致。说明加工流向与显微组织中初生形貌及分布情况,对冲击裂纹的扩展存在一定的影响。

冲击试样断口SEM形貌,见图5。通过断口形貌的细节观察表明,材料均呈韧性断口特征。断口形貌差别不明显,都可以观察到大量的韧窝。韧窝形式有抛物型的剪切韧窝及撕裂韧窝,表明其断裂的微观机制是微孔的萌生、长大和聚合。同时可发现存在大量的二次裂纹及显微孔洞。显微孔洞一般位于韧窝边缘。

其中高氧含量的冲击试样断口中存在更多的显微孔洞,韧窝小而浅,有明显的二次裂纹产生。预示着高间隙元素含量下钛合金断裂中萌生的裂纹数量多,裂纹连接时尺寸较小,这使钛合金冲击韧性明显下降。

比较而言,ak⊥试样较ak//试样其断口起伏较大,存在较多的撕裂棱和二次裂纹,这造成主裂纹起裂和扩展时路径偏折,消耗了更多的能量,使冲击韧性得到了一定的提高。

断口组织

冲击试样的缺口形式对冲击韧性影响非常大,V形缺口比较尖锐,更能反应材料的缺口和内部缺陷对动态载荷的敏感性。其冲击功大部分消耗于裂纹的扩展。低氧含量坯料,不同工艺方案下的ak∥冲击试样的断口组织显微形貌,见图6。

B1//试样由于初生α相尺寸较小,且呈弥散状不连续分布。由于初生α相晶粒尺寸小(约为10~25 μm),因此,晶粒边界或相界处的微裂纹不大可能对裂纹扩展产生有效的偏转,从而对冲击韧性起到改善作用[10-11]。但是,与B2和B3两种组织状态相比,细小的初生α相减小了裂纹的萌生可能性,同时弥散的分布状态对裂纹的扩展也起到了一定的阻碍作用,表现为该种组织的冲击韧性较高。B3//试样中,由于初生α呈不同方位交错排布的集束状,在裂纹扩展过程中,既有以沿晶断裂为主的裂纹扩展方式,也有以穿晶断裂为主的裂纹扩展方式。断裂时裂纹要穿过初生α相内部,消耗比较大的能量。表现为冲击韧性有所改善。B2//试样显微组织中初生α呈棒状,且分布流线较明显,在裂纹扩展中所受到的阻碍较小,也存在沿晶断裂和穿晶断裂,但主要以沿晶断裂为主,且裂纹扩展路径较为平滑,表现为较低的冲击韧性。

结束语

1) 两相区变形量对TC4钛合金组织形态影响较大。增加变形量可使环材组织更加均匀细小,并提高等轴化程度。较小的两相区变形量形成交错的集束状组织。

图5 冲击试样断口SEM形貌

图6 冲击试样断口处显微组织

2) 冲击韧性断口表现为典型的韧性断裂特征,细小等轴状组织的冲击韧性较高。交错的集束状组织可通过改变裂纹扩展路径来改善材料冲击韧性。总体而言,不同组织状态下冲击韧性变化不大。

3) 环材的最终成型采用芯轴拔长工艺,具有较强的金属流线,这对冲击韧性产生的影响较大。开口方向平行于环材端面的冲击韧性是垂直方向的78%~88%。即冲击载荷下,沿流线方向更有利于裂纹的扩展,使得冲击韧性值下降明显。

4) 氧含量的增加,可明显降低TC4薄壁环材的冲击性能。在实验范围内,氧含量从0.12%提升至0.17%,可使薄壁环材冲击韧性降低约19%~29%。

[1] 王永梅,李渭清,马龙,等. 热处理工艺对TC4(ELI)钛合金组织和力学性能的影响. 稀有金属材料与工程,2005,34(3):355

[2] 刘莹,曲周德,王本贤. 钛合金TC4的研究开发与应用. 兵器材料科学与工程,2005,28(5):47

[3] 顾晓辉,刘君,石继红. 淬火、时效温度对TC4钛合金组织和力学性能的影响. 金属热处理,2011,36(2):29

[4] 刘建强. TC4钛合金的显微组织及抗冲击韧性. 热加工工艺,2013,42(12):63

[5] 李 辉,曲恒磊,赵永庆,等. 热处理对Ti-6Al-4V ELI合金厚板组织与性能的影响. 稀有金属,2005,29(6):841

[6] 李文鹏,陈永楠,魏建锋,等. TC4合金800℃热循环组织和力学性能变化. 稀有金属材料与工程,2010,39(S1):74

[7] 周 伟,曲恒磊,赵永庆,等. TC4-DT 合金不同热处理后的组织与性能. 金属热处理,2006(6):56

[8] Rhodes C G,Williams J C. Observations of an interface phase in the alpha/beta boundaries in titanium alloys. Metall Trans A,1975,6A:1670

[9] 陈军,赵永庆,曾卫东,等. 高强韧钛合金Ti700的冲击韧度研究.热加工工艺,2005(12):69

[10] 刘睿,惠松骁,叶文君,等. 退火温度对TC4钛合金动态断裂韧性的影响. 稀有金属材料与工程,2011,40(10):1799

[11] 刘睿,惠松骁,叶文君,等. 热处理工艺对TBl0钛合金动态断裂韧性的影响. 稀有金属,2010,34(4):485