碳含量对双相钢组织和性能的影响

2018-03-28供稿刘宏亮LIUHongliang

供稿|刘宏亮 / LIU Hong-liang

随着节能减排要求的不断提升,汽车轻量化任务越来越严峻。汽车车身用钢主要是以钢铁板材为主,汽车的钢结构也被称为“白车身”。“白车身”用钢的选材标准主要以够降低汽车重量、保障车身安全、降低油耗、提高碰撞安全性为依据。因此,高强钢的使用成为保障车身安全前提下,降低车身自重,满足降低油耗要求的最佳选择。高强钢在国内发展异常迅速,超高强热成形钢、马氏体钢等均开始在白车身大量使用[1,2]。但是,汽车车身需要一定成形性能的结构件依然以双相钢(DP钢)为主,最多可占白车身重量70%[3]。

DP钢以铁素体和马氏体两相组织为主,屈强比低,延伸率较高,在保障较高强度前提下,具备良好的成形性,以前DP钢的使用以DP590为主,如今正在大量转为DP780和DP980,DP1180也开始使用。目前,DP780是冷冲压成形普遍使用的最常用钢种,因此DP780的稳定生产和低成本生产成为了热门课题[4,5]。

本课题以工业生产DP780为研究目标,通过调整碳含量,通过实验室模拟连退生产,研究成分对DP780组织和性能的影响作用机理,并以此理论依据,通过调整成分和工艺制备具有不同性能特性的双相钢产品,满足不同市场需求目标。

试样制备与实验方法

试样制备

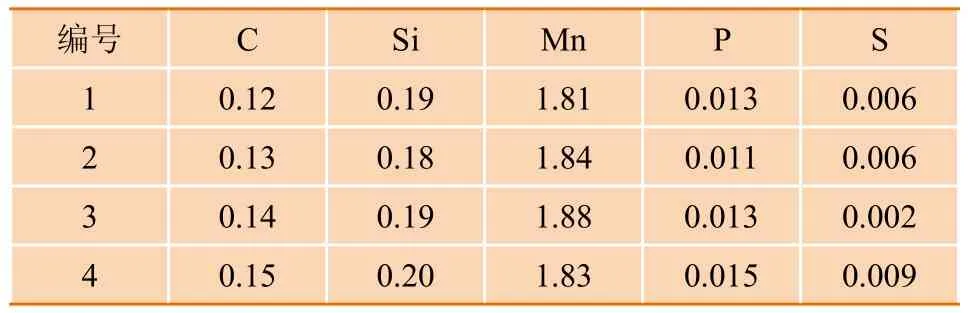

本实验所选用双相钢为实验室冶炼产品,设计不同碳含量的材料化学成分,经过100 kg中频感应炉冶炼,连铸制备成钢锭,经过实验室热轧机组,以及酸洗、冷轧实验机组,制备成1.6 mm冷硬板,最终,通过连退热模拟实验机制备成性能符合要求的DP780样品,其化学成分如表1所示。

表1 DP780钢化学成分(质量分数) %

实验方法与测试技术

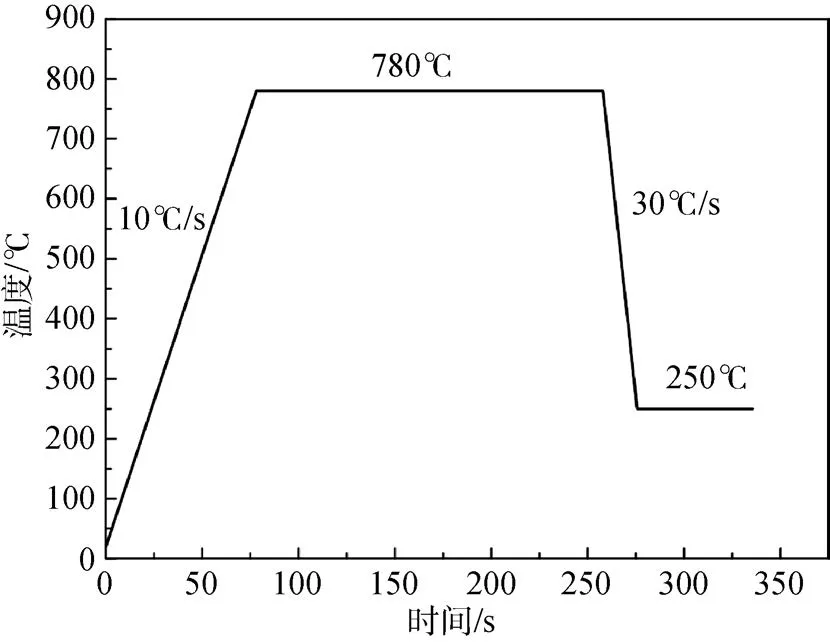

本研究采用连退热模拟实验机进行模拟实验,将试样以10℃/s升温速率加热到780℃,均热保温3 min,再以30℃/s的冷却速率快速冷却至250℃后,保温1 min,完成连退模拟实验。具体实验工艺如图1所示。

图1 热模拟工艺示意图

连退后,板料加工成拉伸试样,依据GB/T228“金属材料室温拉伸实验方法”,使用CMT30 t微机控制万能实验机,进行力学性能测试。金相组织采用型号为OLYMPUS-BX51金相显微镜进行分析。

实验结果

为了系统研究化学成分对DP780双相钢组织和性能的影响,首先采用相同工艺制备力学性能测试样品,并对其进行拉伸实验测试,组织分析选择拉伸后样品夹持部分进行分析。

成分对DP780性能的影响

不同碳含量样品力学性能测试结果如图2所示。实验钢的碳质量分数分别为0.12%、0.13%、0.14%和0.15%,对应的屈服强度依次是429、458、463、488 MPa,如图2(a)所示。

碳含量对屈服强度有明显影响,而对比图2(b)抗拉强度发现,碳含量对抗拉强度影响更加明显。随着碳含量的增加,抗拉强度由0.12%碳质量分数时的802 MPa升高碳质量分数0.15%时的921 MPa。

延伸率随着碳含量的增加明显降低,如图2(c)所示。本实验中碳质量分数为最高值0.15%时,延伸率已经接近标准下限的14%。

图2 DP780力学性能

成分对DP780组织的影响

组织决定性能,通过对微观组织的分析可以准确判断双相钢的性能。不同碳含量的DP780钢金相组织如图3所示。

通过金相显微镜分析软件测试发现,随着碳含量的增加,DP780组织中铁素体比例减少,马氏体比例增加。当碳质量分数为0.12%时,铁素体比例为70.5%,马氏体比例为29.5%。而碳质量分数为0.13%时,相同工艺条件下,DP780组织中铁素体比例降低为62.5%,马氏体比例增加至37.5%。本实验中碳质量分数最高值为0.15%,此时,铁素体比例已经降低至48.5%,而组织中马氏体和贝氏体比例达到51.5%。

图3 不同碳含量(质量分数)的DP780钢金相组织

为了进一步分析组织与成分之间的关系,对不同成分样品组织中马氏体硬度进行测量,结果表明,不同成分组织中马氏体硬度相差不大,硬度为HV569~583。

晶粒尺寸对比发现,碳质量分数为最高值0.15%时的样品晶粒尺寸较粗大,碳质量分数为0.12%和0.13%的样品差别不明显。

成分对DP780相变规律的影响

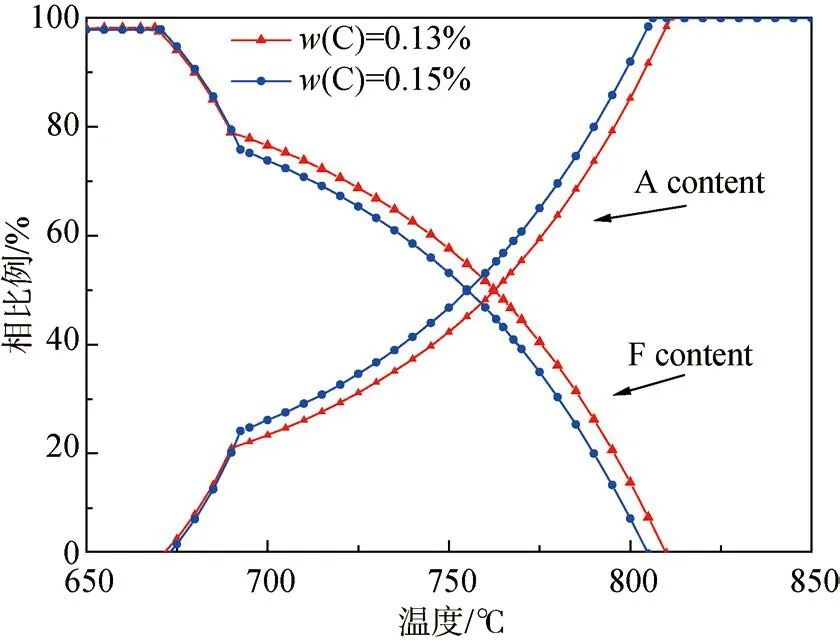

为了进一步分析碳含量对DP780组织和性能影响及作用机理,本研究采用热力学软件对不同成分DP780钢相变规律进行计算,结果如图4和图5所示。

图4所示为截取650~850℃,碳质量分数0.13%和0.15%条件下的平衡相图。随着温度的降低,奥氏体逐渐减少,铁素体逐渐增加,最终奥氏体转变为铁素体组织。两成分对比发现,碳含量较高时,DP780奥氏体稳定性优于碳含量较低样品。平衡条件下,碳质量分数为0.15%时,A3温度为805℃,而碳质量分数0.13%时,A3温度为810℃。但A1温度几乎没有变化。

图4 DP780相图

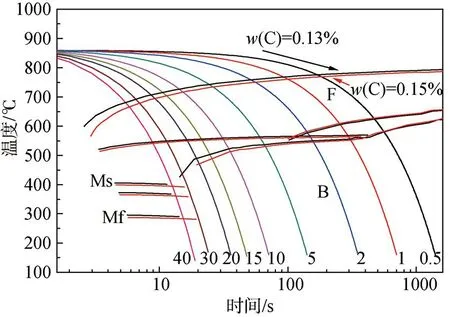

不同成分的DP780连续冷却条件下相变规律如图5所示。连续冷却曲线计算结果表明:碳含量增加有利于奥氏体稳定性控制;相同冷却工艺条件下,碳含量较低样品更容易获得铁素体组织。

碳质量分数为0.13%的样品马氏体温度略高于碳质量分数0.15%样品,但临界冷却速率也相对较高。碳质量分数为0.13%时,临界冷却速率为40℃/s,而碳质量分数为0.15%时,临界冷速为30℃/s。因此,相同工艺条件下,随着碳含量的增加,DP780更容易获得马氏体组织。

图5 DP780连续转变冷却曲线

结果分析

本实验工艺样品采用实验室热模拟实验机制备,保障了工艺的稳定性和一致性,因此,实验过程对比差距均源于成分中碳含量的变化。

综合DP780中碳含量对组织、性能以及相变的分析结果发现:随着碳含量的增加,DP780钢奥氏体稳定性增加,在相同加热温度条件下,更多奥氏体被保留下来,加之碳含量增加,临界冷速降低。因此,更容易获得马氏体组织。理论分析结果与实际测量结果一致,即随着碳含量增加,相同工艺生产DP780,组织中马氏体比例增加,铁素体比例降低。

DP780双相钢力学性能与组织比例和分布有密切关系,随着马氏体含量的增加,必然导致DP780抗拉强度显著增加,而铁素体减少,使得拉伸过程中软相减少,屈服强度升高,延伸率降低。

DP780在设计时,应考虑成分与工艺的匹配。当采用较小的冷却速率时,可以适当提高碳含量,减少其他合金的添加。通过增加碳含量,提高马氏体比例,保障强度满足标准要求。而当采用高速生产时,即冷却速率较高时,可以采用低碳工艺生产,保证DP780具有更好的综合性能。

结束语

(1) 相同工艺生产DP780,碳含量较高样品更易获得马氏体组织,而铁素体减少,对提高强度有利,但延伸率会降低。

(2) 随着碳含量增加,DP780奥氏体稳定性增加,A3温度降低,本实验条件下,碳质量分数由0.13%提高至0.15%时,A3点温度降低5℃。

(3) DP780工业生产时,应基于现场工艺控制特点,合理设计碳含量。采用较低冷却速率生产时,可以采用较高碳含量,同时降低加热温度;采用高冷却工艺生产时,则应减少碳含量,提高加热温度。

[1] 邝霜,齐秀美,陈斌,等. 首钢低屈强比高塑性980 MPa级冷轧双相钢研究. 汽车工艺与材料,2014(11):11

[2] 蔡恒君,胡靖帆,宋仁伯,等. 高应变速率条件下1200 MPa级冷轧双相钢塑性变形微观机理的研究. 机械工程学报,2016,52(12):23

[3] 宋仁伯,贺子龙,代启峰. 汽车用1000 MPa级超高强冷轧双相钢的强化机理研究//2011中国材料研讨会论文摘要集,2011

[4] 周乐育,刘雅政,方圆,等. Nb对C-Si-Mn-Cr双相钢相变规律、组织和性能的影响. 钢铁,2008,43(7):76

[5] 聂文金,尚成嘉,关海龙,等. 铁素体/贝氏体(F/B)双相钢组织调控及其抗变形行为分析. 金属学报,2012,48(3):298