往复拨杆式食葵盘收获台的设计与试验

2018-03-28韩长杰朱兴亮张学军

韩长杰,刘 宇,朱兴亮,张学军

(新疆农业大学 机械交通学院,乌鲁木齐 830052)

0 引言

食用葵花(以下简称食葵)是新疆重要的经济作物之一[1]。近年来,随着新疆农业产业结构的调整,区内食葵种植面积稳步增长。2015年,新疆食葵种植面积达14.7万hm2,产量达46.33万t,食葵已成为新疆农民增收的重要经济作物[2]。

食葵采收是食葵生产过程中的关键作业环节。食葵分段采收过程是先将籽盘割下,然后插在茎秆上端晾晒约4~7天,取下籽盘喂入葵花收获机完成食葵收获。目前,国内食葵盘收获台处于基础研究阶段,未应用于实际生产过程,而国外主要对油葵联合收获进行研究,未见食葵盘分段采收技术的报道。现有的食葵收获机中缺少专用的取盘收获台,取盘作业完全依靠人工,存在作业环境恶劣、劳动强度大等问题,已成为制约食葵采收的重要因素[3-4]。随着劳动力成本逐渐增高,食葵取盘作业机械化已成为食葵产业发展的必然趋势。

本文拟对现有食葵种植模式和采收方法进行分析,模拟人工取盘工序,设计了一种能够满足新疆现有种植模式且籽粒损失低的食葵盘收获台。因此,对主要工作部件进行理论分析,试制样机并进行试验,为食葵收获机的研制奠定基础[4]。

1 食葵盘收获台结构与工作原理

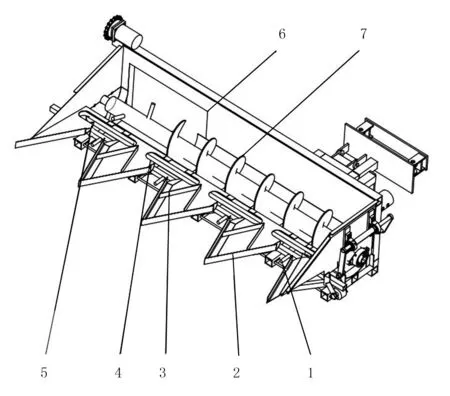

为确定机构设计原理与型式,对现有人工取盘动作进行分析可知:人工向上提取食葵盘时,食葵盘与茎秆基本垂直,既能减少人工取盘的阻力,又可减少食葵落粒损失。因此,机械取盘时应平托食葵盘并向上抽取完成取盘工作。基于此,本文设计了一种往复拨杆式食葵收获台,如图1所示。收获台主要由拨杆、分禾器、引流板、脱盘缺口、锁止销、出料口和螺旋输送器等部件组成。

1.拨杆 2.分禾器 3.引流板 4.脱盘缺口 5.锁止销 6.出料口 7.螺旋输送器 图1 食葵盘收获台结构图Fig.1 Structure of edible sunflower harvester bench

收获台工作时,置于拖拉机前方,食葵盘随着食葵杆进入两对称布置的分禾器之间,并导入至脱盘缺口处。此时,在往复拨杆推动下,将食葵杆拨入其中一侧缺口,由锁止销锁定,防止食葵杆退回;随着拖拉机向前移动,食葵杆从脱盘缺口中逐渐退出,食葵盘被取下;当下一株食葵杆沿着分禾器导入后,由拨杆将其拨入至另一缺口,而第3株食葵杆由拨杆拨入第1株食葵盘所在缺口时,会将第1株食葵盘推离缺口,被引流板导入到螺旋输送器中,由螺旋输送器输送至出料口实现食葵盘的采收。

2 关键部件的设计与分析

2.1 往复式拨杆机构的设计与分析

为确保食葵能够喂入至脱盘缺口的预定位置,并避免前后食葵间挤压造成籽粒脱落,需将食葵逐个分配至两侧脱盘缺口处,故设计往复式拨杆进行拨送和分流。

往复式拨杆机构主要由导轮、拨杆、液压马达、机架、连杆、偏心盘、摇杆、带座轴承、连接轴、摆杆和2级连杆等部件组成,如图2所示。其中,偏心盘、连杆和摇杆组成曲柄摇杆机构,摆杆、2级连杆和拨杆组成摆杆滑块机构,摇杆、连接轴和摆杆固结连接曲柄摇杆机构和摆杆滑块机构。

1.导轮 2.拨杆 3.液压马达 4.机架 5.偏心盘 6.连杆 7.摇杆 8.带座轴承 9.连接轴 10.摆杆 11.2级连杆 图2 往复式拨杆驱动机构图Fig.2 Reciprocating level driving mechanism

工作时,液压马达输出旋转运动,经偏心盘、连杆和摇杆组成的曲柄摇杆机构转变成往复摆动,继而通过连接轴输出至摆杆、2级连杆和拨杆组成的摆杆滑块机构,将摆动转变成拨杆的往复直线运动,实现食葵茎秆的拨动。

为便于对往复式拨杆机构进行分析,建立其运动学分析简图,如图3所示。其中,偏心盘、连杆、摇杆、摆杆、2级连杆和拨杆分别简化为a、b、c、l、FG。

通过前期对食葵种植模式及割盘后食葵株高的调研,结合收获台尺寸参数及多杆机构条件,拟定各机构参数为:a=50mm,b=205mm,c=135mm,d=216mm,h=127mm。对于由杆件a、b、c、d组成的曲柄摇杆机构,γmin出现在主动曲柄与机架共线处(即图2中OB1或OB2)[5],分析可知

γ=∠B1C1D1=

(1)

带入数据可得:γ1=70°,γ2=180°-γ1=110°,可知γmin=70°。机构运动过程中,传动角γ是影响机构传力性能的重要因素,一般应保证γmin≥40°~50°,即机构不发生自锁,因此本机构可满足使用条件。

图3 往复式拨杆驱动机构Fig.3 Reciprocating level driving mechanism

由曲柄摇杆机构特性可知,图2中△C1DC2应为等腰三角形,设计时确保O、C1、C2在同一水平线上,因此有ψ=π-2∠B1C1D=40°。为确保拨杆满足工作摆幅要求且不与收获台发生碰撞,结合传动角范围要求,初定α=38°,则拨杆行程H为

H=Klsinα

(2)

式中l—摆杆长度;

α—摆杆偏角;

K—考虑尺寸误差和间隙对行程影响的修正系数,K取1.02~1.1。

将数据代入式(2)可求得H=135mm。由于食葵种植行距大于400mm,为避免拨杆工作时与相邻行的食葵杆产生碰撞,拨杆行程H应小于种植行距的一半,本设计可满足要求。

2.2 锁止销机构的设计与分析

食葵茎秆经拨杆拨入指定位置后,随机器前行时易脱出,因此设计了锁止销用于确保食葵茎秆始终处于预定位置。锁止销主要由螺母、弹簧垫片、平垫片、销轴、挡板、弹簧、套管、安装版和锁舌组成,如图4所示。

锁止销工作时随机器前行,锁舌触斜面碰食葵茎秆,锁舌受力压缩弹簧直至食葵茎秆完全通过后,弹簧恢复原状,锁舌伸出,锁舌直面锁定食葵茎秆,避免脱出。

(a) 锁止销初始状态

(b) 锁止销工作状态 1.螺母 2.弹簧垫片 3.平垫片 4.销轴 5.挡板 6.弹簧 7.套管 8.安装版 9.锁舌 图4 锁止销结构及工作过程图Fig.4 Structure and work process diagram of lock pin

2.3 螺旋输送器参数确定

螺旋输送器在农业机械上应用广泛,本设计中食葵盘螺旋输送器主要参照谷物螺旋输送器参数进行计算。螺旋输送器的主要参数有内径、外径、螺距和转速等[6]。食葵盘螺旋输送器主要由轴头、拨料杆、叶片、芯轴和轴承构成,如图5所示。其中,4个拨料杆螺旋均布于出料口处对应芯轴上。叶片用于将物料输送至拨料杆,并由拨料杆拨入出料口,完成输送作业。为减轻整机质量,螺旋输送器芯轴采用圆管制成。

1.轴头 2.拨料杆 3.叶片 4.芯轴 5.轴承 图5 螺旋输送器结构图Fig.5 Chart of spiral conveyor

结合收获台结构尺寸、机组行进速度、食葵产量及食葵盘尺寸等因素,确定螺旋输送器芯轴外径为90mm,壁厚为5mm,总长度1 754mm,叶片厚度为2mm,叶片与底壳间隙为3mm,螺旋叶片高度h为98mm。则螺旋输送器外径为

D=d+2h

(3)

式中d—圆管外径;

h—螺旋叶片高度。

将数据代入(3)可求得D=286mm。

螺距大小决定螺旋叶片对食葵盘的输送能力。为保证对食葵盘输送的均匀性,可用经验公式[6]。即

S=(0.8~1)D

(4)

式中S—螺距。

代入数据可求得S=229~286mm。本文所设计的螺距为260mm,螺旋输送器转速为150r/min。

3 样机的试制与试验分析

3.1 试验准备

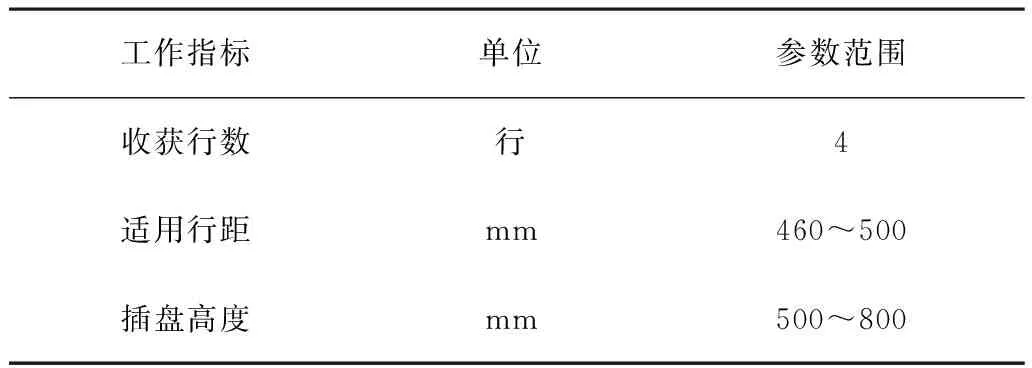

依照图1试制物理样机,装至拖拉机前端,并利用液压马达驱动螺旋输送器和拨杆机构,空转后观察整机运转情况,调试良好后进行田间试验。整机工作参数如表1所示。

表1 食葵盘收获台的工作参数Table 1 Parameters of edible sunflower harvester bench

3.2 试验条件

2016年9月5日,在新疆巴音郭楞蒙古自治州博湖县的闹音呼都克村进行田间取盘试验。测得食葵平均株距32cm,行距46cm,插盘高度50~80cm,茎秆直径20~24mm,机器前进速度为2~3km/h,满足收获台工作参数要求,田间作业如图6所示。

图6 田间试验Fig.6 Field test

3.3 试验存在的问题及解决措施

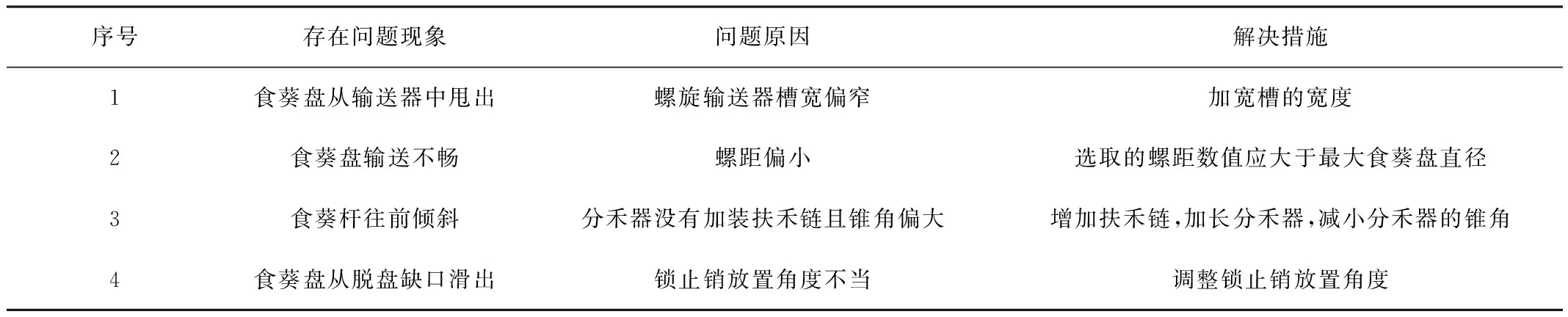

试验结果表明:整机工作较为平稳,能够实现食葵盘的采收作业;整机原理可行,但收获过程出现食葵盘输送不畅、食葵杆前倾等问题,影响了整机工作性能。

对收获台工作过程中出现的现象进行总结,分析其产生原因,并从机构尺寸参数和工作参数上提出解决措施,如表2所示。

表2 样机作业过程中出现的问题及解决措施Table 2 Problems and measures in the process of prototype operation

4 结论

1)分析了人工取盘作业特点,确定了食葵盘收获台的整体方案,并对食葵收获台进行了具体结构尺寸设计。

2)确定拨杆驱动机构为曲柄摇杆机构,结合传动角及拨杆行程要求,设计并分析了各杆件尺寸参数,验证了机构设计的合理性;分析并确定了螺旋输送器的结构和工作参数。

3)试制物理样机并进行了田间试验,结果表明:整机工作平稳,可满足食葵盘采收作业需求。针对样机工作过程存在的具体问题并提出解决措施,为食葵收获台的后续研发提供了理论和试验基础。

[1] 马新云,王道屏,许芳.自走式葵花收获机:中国,201420490283.8[P].2014-12-17.

[2] 周艳生,张静,朱豪杰,等.我国葵花收获机研究现状及发展前景[J].农业工程,2015(2):11-14.

[3] 达布希拉图.一种葵花盘收获机:中国,201520697482.0[P].2015-09-07.

[4] 韩长杰,康秀生,郭辉,等.食葵收获割台:.中国,CN205105675U[P].2016-03-30.

[5] 孙桓,陈作模,葛文杰.机械原理(7版)[M].北京:高等教育出版社,2006.

[6] 中国农机研究院.农业机械设计手册[K].北京:中国农业科学技术出版社, 2007.