汽轮机红套环筒形高压内缸设计制造与检修的技术研究

2018-03-27史进渊刘东旗邓志成林润达

史进渊, 汪 勇, 刘东旗, 邓志成, 危 奇, 杨 宇, 林润达

(1.上海发电设备成套设计研究院,上海 200240;2.东方电气集团东方汽轮机有限公司,四川德阳 618000)

瑞士的ABB公司和法国的ALSTOM公司分别从1988年和2000年开始生产使用红套环筒形高压内缸结构的汽轮机。超超临界汽轮机的主蒸汽压力达到28~35 MPa时,高压内缸中分面法兰的高温螺栓强度很难满足现有汽轮机设计规范的要求。采用对称圆筒形结构的红套环高压内缸后,其温度场分布均匀,热应力较小,便于快速起动和变工况。从2013年起,东方电气集团东方汽轮机有限公司与哈尔滨汽轮机厂有限责任公司研制的主蒸汽压力在28 MPa及以上的660 MW和1 000 MW超超临界汽轮机采用带有红套环的筒形高压内缸结构。国内自主研制汽轮机红套环筒形高压内缸需要该高压内缸的实际过盈量设计与制造保障方法。

ABB公司、ALSTOM公司与北重阿尔斯通(北京)电气装备有限公司生产的采用红套环筒形高压内缸的汽轮机,已经在华能石洞口第二电厂、湖北大别山发电厂和国电宝鸡发电有限责任公司等电厂投运。东方电气集团东方汽轮机有限公司生产的采用红套环筒形高压内缸的汽轮机,已经在重庆神华万州电厂等电厂投运。在汽轮机红套环筒形高压内缸的使用过程中,由于高温段红套环的工作温度高,随着运行时间的增加,红套环发生蠕变与松弛,红套紧力减小,可能会导致高压内缸中分面漏汽。若红套环与高压内缸的红套紧力监控不当,会影响汽轮机的安全与经济运行[1]。因此,在汽轮机大修过程中,急需一套有针对性的红套紧力监控方法。笔者提出了红套环筒形高压内缸额定负荷稳态工况和起动与停机瞬态工况下的强度设计方法,额定负荷稳态工况下的蠕变设计方法和起动与停机瞬态工况下的高压内缸中分面严密性的设计方法,给出了某电厂600 MW超临界汽轮机红套环筒形高压内缸的红套环设计数据,以及高压内缸制造与检修过程中增加垫片厚度的应用实例,并分析了高压内缸开裂的原因。

1 常规设计方法

1.1 红套环筒形高压内缸的定性设计

在公开的科技文献中,介绍红套环筒形高压内缸设计方法的研究还比较少。文献[2]给出了红套环与高压内缸的定性设计分析方法,其要点如下:

(1)在汽轮机起停和负荷变动的任何工况下,红套环都应具有使汽缸中分面密封的紧力。起动和升负荷时,由于汽缸的温度高于红套环的温度,还应注意使红套环的应力不超过许用应力。

(2)尚须考虑材料的抗松弛性能,420 ℃以上的高温条件下工作的红套环在1.5×105h运行后需要更换新的红套环。

(3)在红套环外侧加装了挡热板,可以防止高压内缸热量传到外缸,在起停与负荷变动过程中减缓了红套环温度场和应力场的变化。

1.2 红套环筒形高压内缸的定量设计

1.2.1 红套环与高压内缸名义过盈量的设计判据

根据文献[3],选择红套环材料的线膨胀系数与高压内缸材料的线膨胀系数相同,名义过盈量δ约为高压内缸外半径的0.001倍,红套环与高压内缸名义过盈量δ的设计判据为

(1)

式中:DZ为红套环套装部位的汽缸外直径;DR为红套环的内直径;Rb1为红套环套装部位的汽缸外半径;Rb2为红套环的内半径。

1.2.2 红套环面积的设计判据

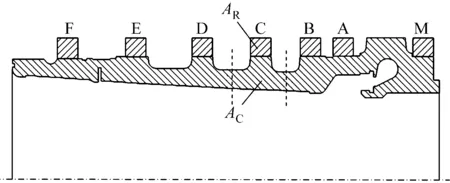

在2个红套环之间做出垂直于轴线的中间线,如图1中的虚线所示;2条虚线之间的汽缸截面积称为红套环对应段汽缸截面积AC。红套环截面积AR为

AR=k×AC

(2)

式中:k为系数,通常k=0.2~0.4[3]。

图1 红套环截面积AR与对应段汽缸截面积AC的示意图

Fig.1 Shrink-ring cross section areaARand corresponding cylinder cross section areaAC

2 有限元分析设计方法

根据汽轮机结构强度有限元分析积累的经验[4-7],结合红套环筒形高压内缸的结构特点,提出红套环筒形高压内缸强度的有限元分析设计判据。

2.1 额定负荷稳态工况下的强度设计

2.1.1 额定负荷稳态工况下平均应力的设计判据

考虑到材料高温短时与长时力学性能,在汽轮机额定负荷稳态工况下,高压内缸与红套环的平均应力有限元分析设计判据为

σeq1≤[σmt]

(3)

(4)

2.1.2 额定负荷稳态工况下表面等效应力的设计判据

在汽轮机额定负荷稳态工况下,高压内缸与红套环表面等效应力σeq2的有限元分析设计判据为

(5)

2.2 起动与停机瞬态工况下的强度设计

在汽轮机起动、停机或负荷变动的瞬态工况下,高压内缸与红套环最大应力的有限元分析设计判据为

(6)

式中:K为1~2内的常数,推荐锻件K=2,铸件K=1.5;σeq3为结构应力集中部位或强度危险点的等效应力。

2.3 额定负荷稳态工况下的蠕变设计

2.3.1 考虑多轴蠕变效应的局部应变设计判据

在汽轮机额定负荷稳态工况下,工作2.1×105h(即工作30年,年均运行约7×103h)后,高压内缸表面有应力集中部位的局部应变的有限元分析设计判据为

ε1max×FCA≤5%

(7)

(8)

(9)

(10)

(11)

式中:ε1max为汽缸表面有应力集中部位的局部应变(最大主应变为ε1);FCA为Cocks与Ashby系数;σeq为冯·米塞斯等效应力;σh为静水应力;n为材料的Norton指数;σ1为最大主应力;σ2为中间主应力;σ3为最小主应力;sinh(x)为双曲正弦函数。

2.3.2 考虑多轴蠕变效应的平均应变设计判据

在汽轮机额定负荷稳态工况下,工作2.1×105h(约30年)后,高压内缸沿厚度平均的最大主应变的有限元分析设计判据为

ε1m×FCA≤1%

(12)

式中:ε1m为沿厚度平均的最大主应变。

2.4 起停瞬态工况下高压内缸中分面的严密性设计

2.4.1 高压内缸中分面严密性的设计判据

在汽轮机的额定负荷下以及停机过程、起动过程和负荷变动过程中,采用红套环的高压内缸中分面严密性的设计判据是采用有限元数值计算得出的中分面的接触压力pCP大于高压内缸内外表面压差Δp的2倍,即

pCP≥2Δp

(13)

Δp=pi-pe

(14)

式中:pi为高压内缸第i个部位内表面蒸汽压力;pe为高压内缸的外表面蒸汽压力,通常为高压缸的排汽压力。

2.4.2 考虑蠕变高压内缸中分面严密性的设计判据

在汽轮机额定负荷稳态工况下,nA年一次大修,每年运行小时数按7×103h计算,运行t=7×103nA(若汽轮机6年一次大修,t=4.2×104h),考虑蠕变与松弛作用后高压内缸中分面严密性的设计判据为

pCPt≥0

(15)

式中:pCPt为运行t=7×103nA后考虑蠕变与松弛作用的汽缸中分面的接触压力。

3 制造实际过盈量保障措施

3.1 红套环与高压内缸之间增加垫片厚度的判据

在汽轮机制造阶段,为了保证红套环与高压内缸首次装配的实际过盈量δ0达到设计要求,考虑到实际加工存在公差等因素,在红套环与高压内缸精加工结束后,应测量红套环内直径DR与对应部位汽缸外直径DZ,按照式(1)计算出红套环与高压内缸的名义过盈量δ。若δ<0.001Rb1=0.000 5DZ,通过增加垫片厚度S来保证红套环与高压内缸的实际过盈量δ0=(δ+S)≥0.001Rb1=0.000 5DZ。红套环与高压内缸首次装配的实际过盈量δ0为

(16)

3.2 红套环与高压内缸之间增加的垫片厚度上限

在汽轮机制造阶段,需要严格控制红套环与高压内缸的制造质量。在汽轮机制造企业,出厂之前套装的新增垫片厚度通常为0.1 mm或0.2 mm,新增垫片厚度的上限值为0.2 mm。若需要新增的垫片更厚,表明红套环加工偏差过大,需要报废,必须重新加工一个新的红套环。

4 红套紧力监控方法

4.1 在役汽轮机红套环红套紧力的监控方法

红套环高压内缸投入使用后,在汽轮机的大修中把高压内缸与高压转子一起从外缸的下缸中吊出,待红套环与高压内缸冷却后,在拆除红套环之前,仔细测量红套环上2个检测孔之间的距离(见图2),在红套环加热拆除、冷却后,还要再次仔细测量红套环上2个检测孔之间的距离,以计算大修中新增垫片厚度。

图2 红套环上2个检测孔之间距离的示意图

在大修中拆除红套环并完成转子、静叶与高压内缸检修后,再次套上红套环时,需要在红套环内表面与高压内缸外表面之间新增垫片。通过调整其垫片厚度来控制红套环的红套紧力与实际过盈量,以保证红套环的红套紧力与中分面的严密性。计算新增垫片厚度是红套紧力监控的一项重要工作,如果红套环垫片加少了,在运行中会使汽缸红套紧力不够,造成汽缸中分面漏汽;如果红套环垫片加多了,高压内缸与红套环的附加应力将会增大,这可能会影响汽缸的安全性,同时也会使红套环的使用寿命减少。

4.2 红套环新增垫片厚度的计算方法

红套环新增垫片厚度的计算步骤如下:

(1)计算首次套红套环前后2个检测孔之间距离的变化值X0:

X0=L1-L0

(17)

式中:L0和L1分别为汽轮机出厂之前套红套环前后2个检测孔之间的距离。

(2)确定红套环垫片调整系数k3。在红套环精加工完成后,根据红套环与高压内缸的实际尺寸,由制造企业的技术人员计算在室温下(约20 ℃)红套环垫片调整系数k3。

(3)测量拆除红套环之前的红套环上2个检测孔之间的距离L2。在汽轮机大修中,高压内缸与高压转子一起从外缸的下缸中吊出,待红套环与高压内缸冷却后,拆除红套环之前,在室温下(约20 ℃)采用游标卡尺测量红套环上2个检测孔之间的距离L2。

(4)测量拆除红套环之后的红套环上2个检测孔之间的距离L3。在汽轮机大修中,高压内缸与高压转子一起从外缸的下缸中吊出后,通过加热拆除红套环并待红套环冷却之后,在室温下(约20 ℃)采用游标卡尺测量红套环上2个检测孔之间的距离L3。

(5)计算大修拆除红套环前后2个检测孔之间距离的变化值Xj:

Xj=L3-L2

(18)

(6)计算红套环上2个检测孔之间距离的变化值的改变量ΔX。在汽轮机大修中,红套环上2个检测孔之间距离的变化值X0与Xj之差为ΔX:

ΔX=X0-Xj

(19)

(7)计算红套环与高压内缸之间新增垫片厚度Δδj。在汽轮机大修中,对于已经发生蠕变与松弛的红套环,通过在红套环与高压内缸之间新增垫片厚度来保证高压内缸的严密性,红套环与高压内缸之间新增的垫片厚度Δδj为

Δδj=k3×ΔX

(20)

4.3 高压内缸严密性的验证判据

高压内缸严密性的验证判据包括以下3项。

(1)高压内缸再次套上红套环后,测量红套环上2个检测孔之间的距离L4。在汽轮机大修中,在红套环与高压内缸红套之后,在室温下(约20 ℃)采用游标卡尺测量红套环上2个检测孔之间的距离L4。

(2)计算大修红套环前后2个检测孔之间的距离变化值Xr:

Xr=L4-L3

(21)

(3)大修红套环后高压内缸严密性的验证判据为

Xr≥X0

(22)

5 应用实例

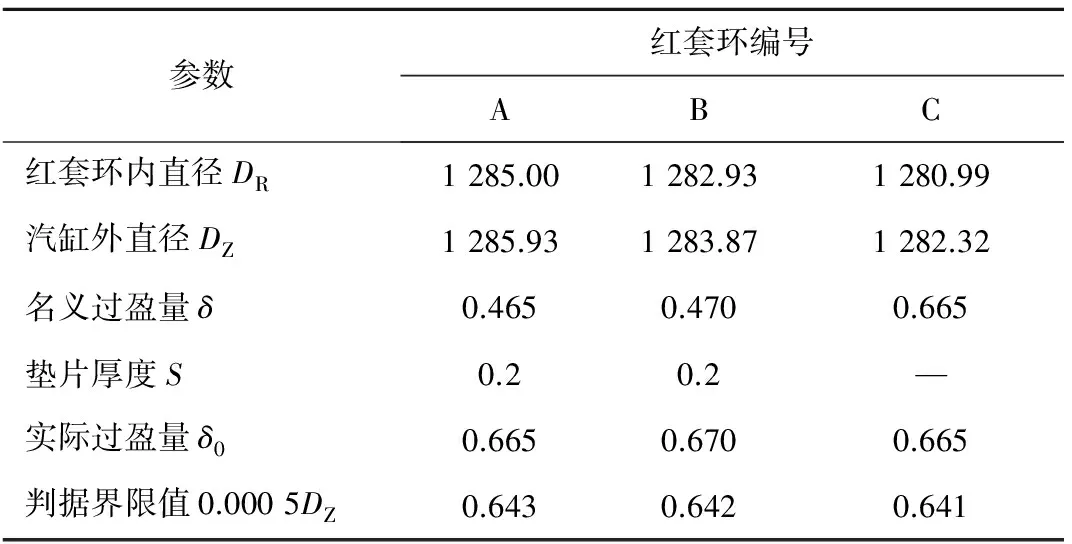

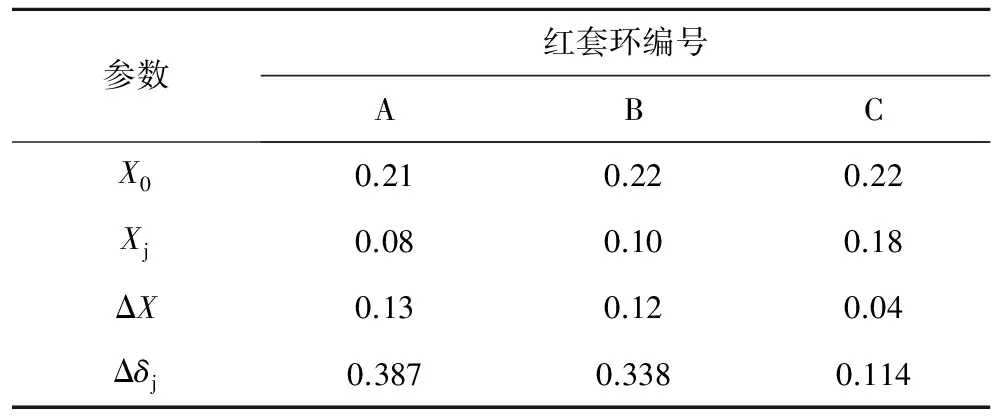

某电厂1号600 MW超临界汽轮机采用红套环筒形高压内缸结构。该汽轮机筒形高压内缸工作在高温区的A、B、C 3个红套环的实际过盈量设计值见表1。在红套环筒形高压内缸制造过程中,新增垫片厚度见表2。在汽轮机的大修中,通过新增A红套环、B红套环和C红套环的垫片厚度,保障了红套环筒形高压内缸的实际过盈量以及高压内缸中分面的严密性,具体结果见表3。

表1 某电厂1号汽轮机红套环实际过盈量的设计值

表2 某电厂1号汽轮机红套环实际过盈量的制造保障要求

表3 某电厂1号汽轮机红套环实际过盈量的检修监控结果

该电厂1号汽轮机已运行10年,高压内缸外表面发现2条整圈裂纹,裂纹深度为10 mm。经有限元分析,开裂原因是瞬态工况下强度设计不合格,冷态起动最大应力出现在335 MW负荷下;温态起动最大应力出现在327 MW负荷下;热态起动最大应力出现在272 MW负荷下;极热态起动最大应力出现在316 MW负荷下;大负荷变动时升负荷最大应力出现在326 MW负荷下。进行蠕变与疲劳交互作用下裂纹萌生寿命与裂纹扩展寿命评定,计算得出1号汽轮机裂纹深度为10 mm,与实际裂纹深度一致。对此提出了以下延寿措施:在检修方面,车掉裂纹,修大圆角;在运行方面,考虑到冷态起动、温态起动、热态起动、极热态起动与大负荷变动时的最大应力出现在250~350 MW,在该负荷段减小升温率并修改电厂“运行规程”,以降低高压内缸的起动瞬态热应力。实施效果是改进后该电厂2台汽轮机又安全运行了10年,目前还在继续使用。

6 结 论

(1)在汽轮机设计阶段,根据红套环与筒形高压内缸的红套环过盈量、红套环面积、红套环与汽缸的强度、蠕变和严密性的设计判据,可以保证红套环与高压内缸的结构完整性与服役安全性。

(2)在红套环与高压内缸精加工结束后,通过测量红套环内直径DR与对应部位的汽缸外直径DZ,在红套环与高压内缸之间增加垫片,可以保证红套环与高压内缸首次装配的实际过盈量δ0达到设计要求。

(3)在汽轮机大修中测量红套环上2个检测孔之间的距离,如果蠕变与松弛导致汽轮机红套环上2个检测孔之间的距离的变化值减小,通过增加红套环与高压内缸之间的垫片厚度,可保证红套环的红套紧力与高压内缸的严密性处于受控状态。

[1] 邓志成, 史进渊. 超临界汽轮机红套环高压内缸开裂的强度有限元分析及运行对策[J].动力工程学报, 2016, 36(12): 958-962, 969.

DENG Zhicheng, SHI Jinyuan. Finite element streng-th analysis of a cracked HP inner cylinder with shrink ring for supercritical steam turbine and the countermeasures[J].JournalofChineseSocietyofPowerEngineering, 2016, 36(12): 958-962, 969.

[2] 一机部火电技术组. 国外火力发电设备技术考察总结 第二分册 汽轮机[M]. 上海: 第一机械工业部上海发电设备成套设计研究院, 1980.

[3] 中国动力工程学会. 火力发电设备技术手册 第二卷 汽轮机[M]. 北京: 机械工业出版社, 1999.

[4] 史进渊, 杨宇, 邓志成, 等. 汽轮机零部件强度有限元分析的设计判据[J].热力透平, 2011, 40(1): 22-27.

SHI Jinyuan, YANG Yu, DENG Zhicheng, et al. Design criteria of strength finite element analysis for steam turbine components[J].ThermalTurbine, 2011, 40(1): 22-27.

[5] 史进渊, 杨宇, 邓志成, 等. 大功率电站汽轮机寿命预测与可靠性设计[M]. 北京: 中国电力出版社, 2011.

[6] 史进渊, 汪勇, 杨宇, 等. 汽轮机零部件多轴应力状态下的强度设计和寿命预测[J].热力透平, 2012, 41(2): 131-139, 146.

SHI Jinyuan, WANG Yong, YANG Yu, et al. Strength design and life prediction of steam turbine components under multiaxial stress states[J].ThermalTurbine, 2012, 41(2): 131-139, 146.

[7] 史进渊, 杨宇, 汪勇, 等. 大型发电机组可靠性预测与安全服役的理论及方法[M]. 北京: 中国电力出版社, 2014.