断层破碎带巷道基于钢管混凝土支架的复合支护技术研究及应用

2018-03-27王正泽丁厚刚郭毕钧顾薛青

王 军, 王正泽, 丁厚刚, 郭毕钧, 顾薛青

(1. 山东建筑大学土木工程学院, 山东 济南 250101; 2. 山东英才学院建筑工程学院, 山东 济南 250104; 3. 山东深博巷道支护技术有限公司, 山东 济南 250022)

0 引言

断层破碎带是断层两盘相对运动导致岩层断裂并沿断裂面形成的有一定宽度的岩石破碎带。当巷道穿过断层破碎带时,破碎带岩体软弱、裂隙发育、岩体强度大幅度降低,围岩自承载能力差,巷道变形严重,甚至出现冒顶现象。目前断层破碎带支护多采用锚网喷、预应力锚索、型钢支架、混凝土碹体和围岩注浆加固等多种技术组合的复合支护技术[1-4]。由于地质条件差、支护技术组合优势差或支护体综合承载力不足等原因,多数断层破碎带支护未能达到理想效果。

井下灌注式钢管混凝土支架是一种适用于深井软岩巷道支护的新型高承载力支架[5]。文献[6-7]研究表明,钢管混凝土支架承载力可达相同用钢量U型钢支架承载力的3倍。自2008年工业性试验至今,钢管混凝土支架已在全国20多家煤矿中的60多条巷道中推广应用,使用巷道类型包括深井巷道、软岩巷道、动压巷道、特殊硐室和巷道交叉点等难支护工程,并取得了良好的支护效果[8-10]。

本文以阳城煤矿-650南翼轨道大巷为研究对象,通过分析巷道地质条件和支护破坏机制,依据承压环强化支护设计方法提出基于钢管混凝土支架的复合支护技术。

1 -650南翼轨道大巷工程地质分析

阳城煤矿-650南翼轨道大巷处于主开采水平,布置在3煤顶板中,部分地段穿过3煤,水平标高-650 m,埋深690 m,巷道断面形状为直墙半圆拱形。平面位置如图1所示,地质剖面如图2所示。

图1 -650南翼轨道平面位置

图2 -650南翼轨道地质剖面

1.1 巷道穿越断层破碎带特征分析

-650南翼轨道横穿CF6断层、DF51断层、DF52断层、DF38断层及DF16断层,其中DF51和DF52断层近距离错动岩层,落距分别为37 m和21 m,DF38断层落距较大,达到50~100 m,多条断层形成多个软弱破碎带,穿越破碎带的巷道明显表现出围岩强度低和完整性差,围岩泥化程度高,极易风化潮解,给巷道支护带来较大困难。

1.2 巷道围岩力学参数测试

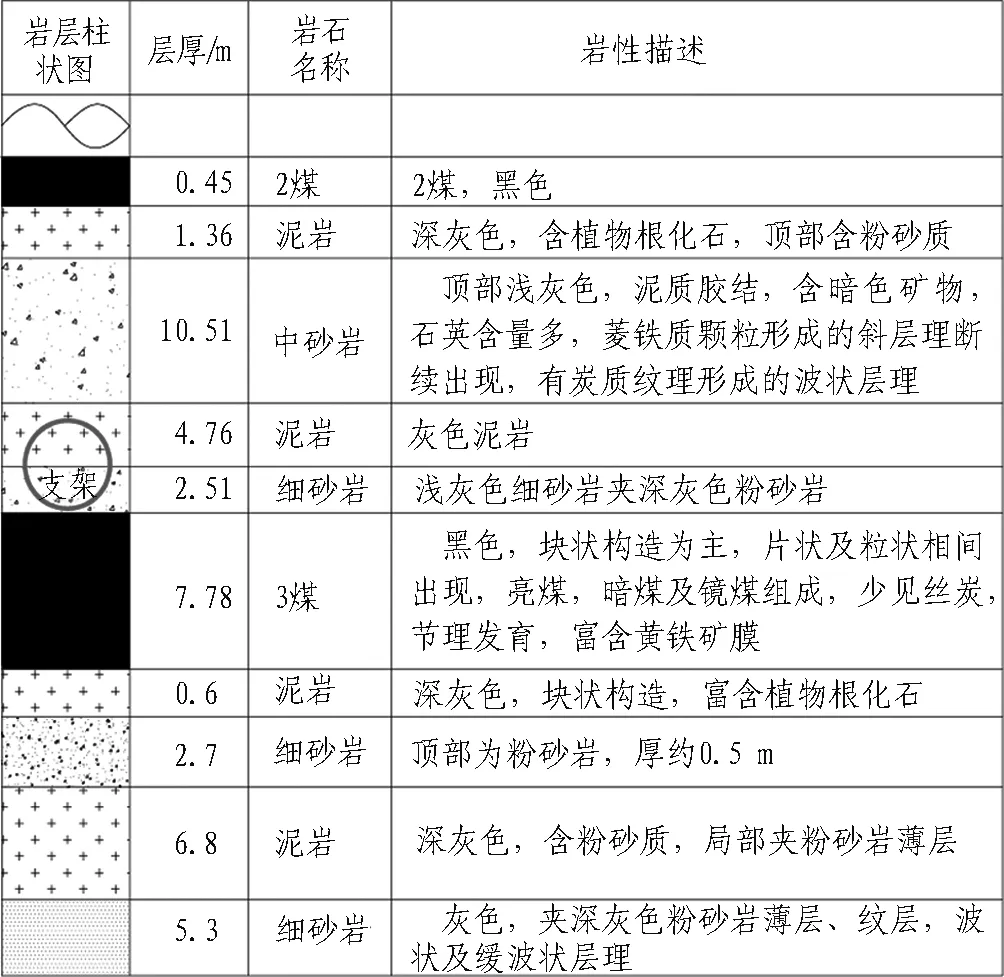

-650南翼轨道大巷围岩主要以泥岩和细砂岩等泥质胶结为主,呈层状结构,块状构造,岩层倾角为20°~30°,岩层柱状如图3所示。通过室内测试获得岩石力学参数如下: 泥岩单轴抗压强度平均值为9.8 MPa,细砂岩单轴抗压强度平均值为32 MPa。砂石浸水后碎裂崩解,崩解物为碎岩屑;泥岩浸水后泥化,具有明显的吸水软化和膨胀特征。泥岩的黏土矿物含量为53.9%,黏土矿物中伊蒙混层占比39%、伊利石占比9%、高岭石占比52%。

由岩石力学参数可知: -650南翼轨道大巷围岩强度低,黏土矿物含量高,特别是伊蒙混层含量偏大,围岩遇水后对稳定极为不利。

图3 岩层综合柱状图

此外,地应力测试表明: -650南翼轨道大巷走向与最大水平主应力方向基本垂直,最大水平主应力为21.3 MPa,超过泥岩单轴抗压强度; 最小水平主应力为7.9 MPa,垂直主应力为12.4 MPa。

钻孔窥视成像表明: -650南翼轨道大巷顶板和帮部存在多条裂隙,围岩破碎。

综合分析,-650南翼轨道大巷属于高应力软弱破碎巷道,应采用高强复合支护技术,并适当考虑围岩注浆加固。

2 -650南翼轨巷原有支护破坏分析

2.1 巷道原有支护方案实施过程

-650南翼轨道大巷原有支护采用锚网喷+中空注浆锚索+U29型钢支架+浇筑混凝土底板的复合支护方案,巷道净宽4 m、净高3.5 m。巷道开挖后: 1)锚网喷。喷层厚200 mm,全螺纹钢锚杆规格直径为22 mm,长度为2.2 m,锚杆间排距为1.0 m×1.0 m,菱形网钢丝直径为6 mm。2)U29型钢支架架设。支架间距为1.0 m。3)围岩注浆。中空注浆锚索直径为21.6 mm,长度为8.0 m,内含1根孔径8 mm注浆管,高压注入纯水泥浆,以注浆压力为控制指标,锚索间排距为1.0 m×1.0 m,梅花形布置。4)混凝土浇筑。在底板浇筑0.4 m厚混凝土层,预防底鼓。

采用以上支护方案后,巷道变形监测表明围岩变形无收敛趋势,支护1年后部分地段巷道两帮移近量超过1.0 m,顶板下沉量也超过0.8 m,U型钢支架扭曲、折断及卡缆破坏明显,混凝土底板鼓起近0.5 m,之后多次落底并局部锚网喷修补,最终未能阻止巷道的持续变形。

2.2 巷道原有支护变形破坏分析

原有支护方案较为全面地考虑了-650南翼轨道大巷的断层破碎带因素,采用锚网索+型钢支架增加支护体承载力,采用注浆锚索胶结破碎带以恢复围岩整体性,并针对底鼓进行了混凝土底板设计,但最终未能使巷道支护稳定,分析原因如下。

2.2.1 巷道工程地质条件差

1)受断层影响围岩破碎,砂岩与泥岩强度低、围岩吸水崩解或泥化导致围岩自承载力能力差,巷道走向与大主应力垂直使围岩应力过高。2)断层破碎带中的泥岩比例较大,泥岩中黏土矿物含量高,受断层裂隙水和施工残留水作用,断层中的泥岩吸水膨胀软化,进一步增大围岩软弱特征,围岩自承载能力进一步下降。

2.2.2 原有支护体综合承载力不足

1)破碎带范围大导致锚杆无法锚在稳定岩层上,不能发挥悬吊作用; 2)围岩软弱导致锚杆端头锚固段与尾部锚固端之间的双向挤压力发挥差,无法形成组合拱作用。

原有支护采用U29型钢支架,根据文献[7],U29型钢支架顶弧段受集中力加载,承载力仅有400 kN,远低于φ194 mm×8 mm钢管混凝土支架的承载力2 000 kN,未发挥高强支护作用。

原有支护U29型钢支架采用直墙半圆拱,无反底拱。为预防底鼓,铺设0.4 m厚混凝土底板,最终巷道底鼓导致混凝土底板破坏。混凝土底板较薄未配筋,无法提供梁的抗弯作用,底板中间受底鼓力大而两侧小,故底板中间先破坏。

原支护围岩注浆效果不佳,主要原因是破碎带围岩中的孔隙被泥岩吸水膨胀后充填,围岩注浆量少,围岩整体强度无法恢复。

综上,在较高的地应力作用下,破碎带围岩自承载能力差,围岩荷载大部分作用在原有支护体上,支护体承载力不足导致变形破坏。

3 断层破碎带支护对策与设计方法

3.1 断层破碎带支护对策

由上文分析可知,受多条断层影响,-650南翼轨道大巷围岩破碎软弱、自承载能力差且围岩荷载大,同时支护体承载力不足。依据新奥法和承压环强化支护理论,需要在围岩中浅部构筑一个环状承载体(即承压环),通过合理支护措施提高承压环的承载能力,使其在自稳基础上,对外部围岩提供适当的径向支护力以保证外部围岩稳定,最终达到巷道整体稳定的目的[11-12]。承压环结构如图4所示。

图4 承压环强化支护原理图

针对-650南翼轨道大巷断层破碎带,具体支护对策如下。

1)以锚网支护构筑承压环,承压环宽度即锚网支护作用宽度,对承压环内的破碎围岩以注浆加固提高其黏聚力和内摩擦角,以达到整体强化目的。但-650南翼轨道大巷破碎围岩为泥质胶结岩体,锚杆悬吊和组合拱性能不易发挥,裂隙被膨胀泥岩充填浆液不易渗透,故深部岩体不易锚固,但浅部岩体经历变形破坏后岩石碎胀、裂隙发育,适合锚注支护,承压环强化作用有限。

2)-650南翼轨道大巷破碎围岩构筑的承压环抵抗荷载能力差,无法自稳,采用钢筋网喷层和钢管混凝土支架支护给承压环提供高强径向支护力,使承压环抵御外部围岩压力。在围岩变形后,锚网层与钢管混凝土支架接触,承压环荷载作用到钢管混凝土支架上,钢管混凝土支架给承压环提供支护反力,后施工的钢筋网喷层可使承压环与支架间无缝接触,确保支架较为均匀承载。

3)为降低作用在承压环上的荷载,通过合理布置施工顺序使围岩适度让压,让围岩应力峰值向内转移以降低承压环外侧荷载。合理施工顺序为锚喷支护—预留变形空间—施工钢管混凝土支架—预留变形空间内施工双层钢筋网喷层—浅层围岩注浆。变形空间让压时间为施工钢管混凝土支架的周期,大概为1个月。

3.2 断层破碎带支护设计方法

依据断层破碎带的承压环强化理论支护对策,支护方案设计步骤如下: 1)分析围岩地质与力学参数(即支护设计依据); 2)采用合理支护技术对巷道进行支护设计(即支护设计内容); 3)对设计方案进行支护反力计算校核(即支护校核)。

3.2.1 断层破碎带巷道支护设计依据

1)围岩地应力参数。包括垂向地应力、水平地应力与扰动应力,通过地应力测试获得。

2)围岩强度参数。包含岩石单轴抗压强度和岩体强度,前者通过岩石实验机测试,后者通过定性分析。

3)岩石水理参数。主要包括原始含水率、饱和吸水率、吸水软化性与膨胀性,通过水理性质测试获得。

4)巷道变形参数。主要包括巷道或邻近巷道的两帮收敛量、顶底板移近量、位移变形速率以及巷道破坏规律。

5)围岩载荷参数。通常指支护体在保持巷道稳定的条件下所受到的围岩压力,理论计算误差较大,可通过布置在拱架与围岩间的压力盒测定。

通过以上分析,确定围岩属于软弱围岩还是极软弱围岩,并据此选择合理的支护技术。

3.2.2 断层破碎带巷道支护设计内容

3.2.2.1 巷道支护技术设计组合

1)锚网喷支护。该支护作用主要是挤密承压环,在承压环内形成组合拱或组合梁作用。

2)型钢支架、混凝土碹体或钢管混凝土支架支护。该支护主要是给承压环提供径向支护力,恢复承压环内岩体的三向应力状态,提高承压环稳定性。

3)围岩注浆加固。通过注浆使承压环内破碎岩体重新胶结,提高其整体性。

根据承压环构筑方式不同,选择不同支护技术进行组合设计。

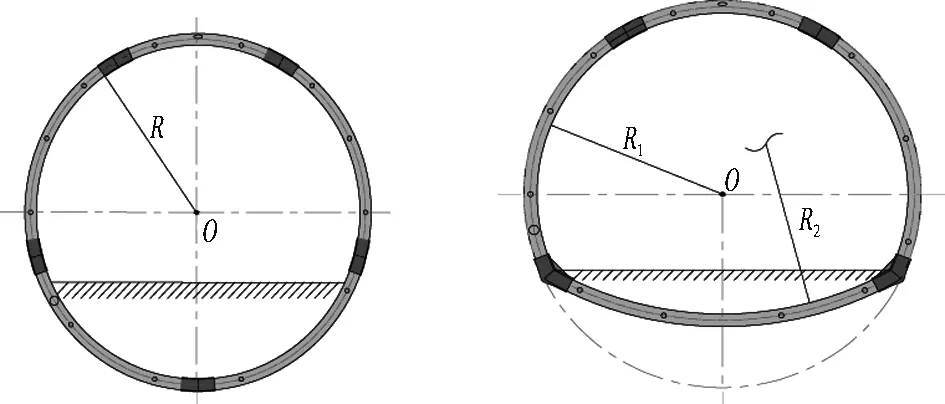

3.2.2.2 巷道断面形状选择

1)直墙半圆拱形断面。利用率高,直墙抗弯性能差,底角有应力集中,支护稳定效果差。

2)圆形断面。适用于四面来压,对巷道提供均匀径向支护力,支护效果好,适用于软岩巷道。

3)浅底拱圆形断面和马蹄形断面。可以减小圆形断面卧底量或帮部开挖量,适用于底鼓和两帮变形不太严重的软岩巷道。

4)椭圆形断面。适用于某个方向应力集中的软岩巷道,以水平应力为主的围岩选用扁椭圆,以垂向应力为主的围岩选用立椭圆。

断层破碎带巷道断面形状如图5所示。

(a) 圆形断面 (b) 浅底拱圆形断面

(c) 马蹄形断面 (d) 椭圆形断面

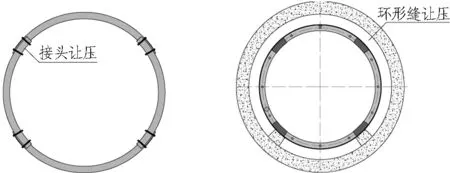

3.2.2.3 巷道让压方式设计

巷道让压目的是使围岩适度变形,将部分围岩压力以围岩变形释放,降低作用在支护体上的荷载。断层破碎带巷道让压方式如图6所示。

1)支护体自身可压缩让压。如可缩式型钢支架,但因U型钢卡缆常被混凝土喷层覆盖,可缩效果不佳。

2)支护体与围岩之间预留变形空间。该空间可以直接空置,等待围岩变形;也可以填充泡沫塑料等可缩性材料,使支架与围岩接触,支护效果较好。

3)围岩让压。在围岩特定位置开深槽卸压,将围岩分成数块完整体,块体之间压缩变形;在具有冲击倾向性的岩层开挖巷道可以先开采解放煤层卸压。

(a) U型钢支架接头滑动让压 (b) 预留环形缝让压

(c) 均压卸压层让压 (d) 卸压槽让压

3.2.3 支护体支护反力校核

支护体承载力是指支护体所能提供的极限稳定支护力,支护反力是指单位面积围岩受到的支护力。断层破碎带巷道稳定的力学条件是支护反力σ0要大于围岩荷载p。

综上,依据断层破碎带承压环强化支护理论和支护设计方法,-650南翼轨道大巷拟采用锚网喷+钢管混凝土支架+双层钢筋网混凝土喷层的复合支护技术,考虑浅层围岩注浆加固。支架断面设计为浅底拱圆形,预留环形让压空间,静置一定时间后用喷射混凝土满填。

4 基于钢管混凝土支架的复合支护方案设计

4.1 钢管混凝土支架设计

4.1.1 钢管支架结构设计

依据巷道使用要求,支架净断面为4.3 m(宽)×3.62 m(高),全封闭,间距为 0.8 m。主体管选用φ194 mm×8 mm的20#无缝钢管,采用高频热煨弯管工艺弯曲钢管,并焊接注浆孔与排气孔等附属件。支架分为左帮段、右帮段、反底拱段和顶拱段,各段之间采用接头套管连接,套管选用φ219 mm×8 mm的20#无缝钢管,相邻钢管混凝土支架间采用顶杆连接,所有部件均喷涂防锈漆。浅底拱圆形钢管混凝土支架主体结构参数如表1所示。

4.1.2 核心混凝土配比设计与灌注施工工艺

钢管内的混凝土应尽可能高强并快硬,故核心混凝土设计为早强型,强度等级为C40。依据多年的混凝土配比实验成果设计初始配比,取现场材料试配,模拟钢管内环境养护混凝土试块,依据混凝土强度检测结果微调配合比,并反复实验,通过2—3次实验,最终确定配比如表2所示。同时,该配比满足混凝土泵送灌注要求,混凝土坍落度大于180 mm。

表1浅底拱圆形钢管混凝土支架主体结构参数表

Table 1 Parameters of main structure of shallow arch concrete-filled steel tubular scaffold

名称 钢管型号/mm单位质量/(kg/m)每段长度/mm顶拱段 ϕ194×836.73082左右帮段ϕ194×836.73160反底拱段ϕ194×836.74305接头套管ϕ219×841.6600

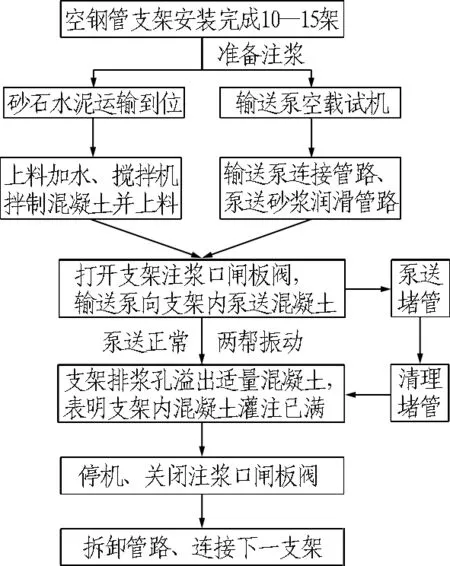

表2 早强型C40混凝土配比

混凝土灌注孔设在钢管混凝土支架左帮段底部,为方便输送管路连接,灌注孔距地面高度为0.5 m;支架最顶部设排气排浆孔。使用矿用搅拌机制备早强型C40混凝土,使用HBMD12×422S型矿用混凝土输送泵泵注混凝土,泵送效率为12 m3/h,泵送压力为4 MPa,满足混凝土在钢管内顶升所需压力。泵送管末端使用一段3 m柔性注浆管,满足管路角度多变需求。灌注孔增加逆流截止阀,防止注浆结束后拆卸管路导致的混凝土回流,以排气排浆孔溢出一定量混凝土作为支架注满的标志。混凝土灌注施工流程如图7所示,灌注现场如图8所示。

钢管支架灌注混凝土后的第2天,手持带有钢头的木棍敲击支架,通过敲击声差异检测支架是否注满,同时辅以排气排浆孔直接观察方法。检查发现混凝土不密实多发生在支架顶弧段,一般通过排气排浆孔向支架顶部压注高稠度纯水泥浆进行修复。

4.2 锚网喷与双层钢筋网喷层设计

4.2.1 锚网喷支护设计

巷道断面成型后先对围岩喷射30~50 mm厚混凝土层,以封闭围岩,防止岩块风化和掉落; 然后进行锚网支护初步构筑承压环,设计参数如下。锚杆直径为22 mm,长度为2.4 m,间排距为0.8 m×0.8 m,使用树脂锚固剂端头锚固;钢筋网由直径6 mm钢筋焊接而成,网格尺寸为100 mm×100 mm,网片规格为1.0 m×2.0 m。

图7 混凝土灌注工艺流程图

(a) 输送泵

(b) 注浆管路

4.2.2 双层钢筋网喷层设计

双层钢筋网喷层是承压环内边界,属于承压环一部分。第1层钢筋网为锚网支护中的网,锚网支护完成后架设钢管混凝土支架,并在支架外侧铺设第2层钢筋网,支架与锚网间预留约200 mm宽的环形空间,该空间初期为让压空间。自空钢管支架开始架设到支架内灌注的混凝土达到设计强度大概需要1个月周期,利用这段时间让围岩变形释放压力,同时紧密观察围岩变形,一旦围岩接触支架,立即喷射C20混凝土,形成双层钢筋网喷层,喷层外侧与围岩紧密接触。喷层内侧与支架紧密接触,复合支护方案如图9所示。

图9 基于钢管混凝土支架的复合支护(单位: mm)

Fig. 9 Composite support based on concrete-filled steel tubular scaffold (unit: mm)

4.3 钢管混凝土支架承载力计算

复合支护中的主承载体为钢管混凝土支架,辅助承载体为锚网喷。钢管混凝土支架由4段圆弧拱组成,圆弧拱可以将围岩荷载转化为支架轴力作用,对圆弧拱进行承载力性能实验研究。

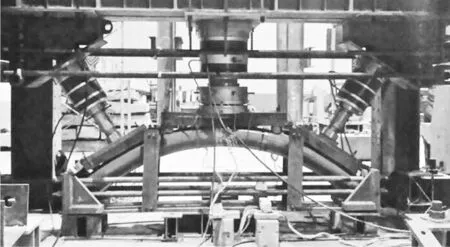

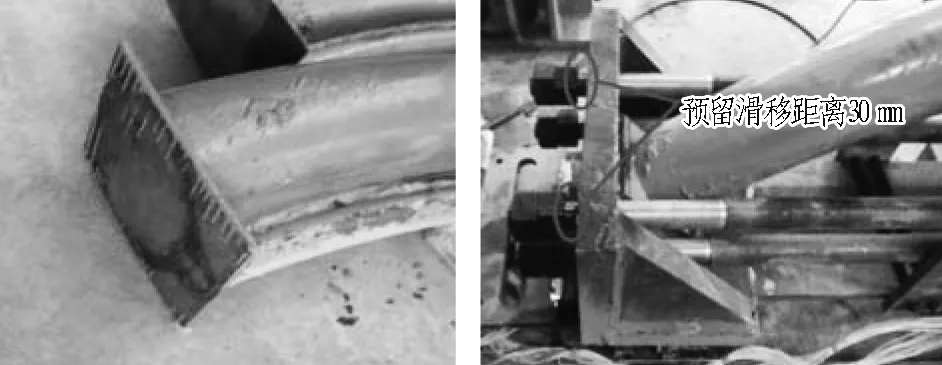

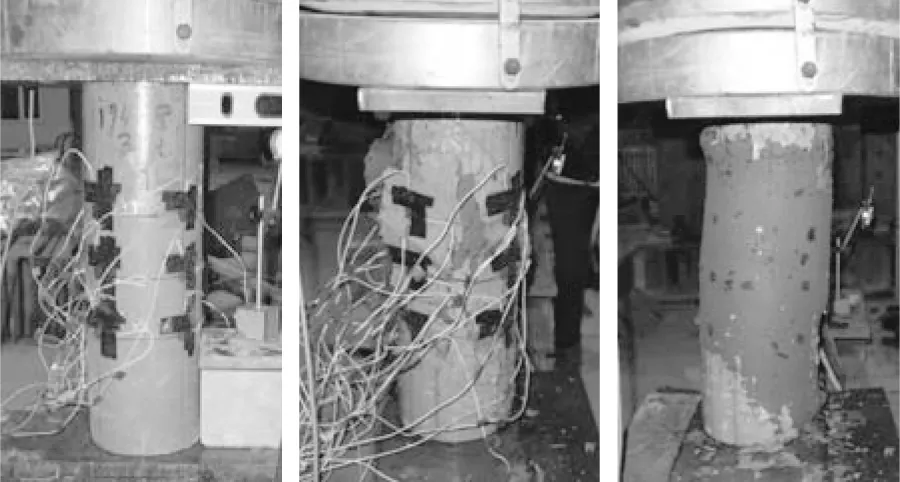

4.3.1 钢管混凝土圆弧拱承载性能实验研究

采用φ194 mm×8 mm和φ194 mm×10 mm 2种型号钢管制作1/4圆弧拱,圆弧拱中心弧半径为2 000 mm,弧长为3 142 mm,灌注C40混凝土,圆弧拱两端连线与拱轴线垂直,焊封堵板[10]。由3个千斤顶与3个加载分配梁组合形成11个均布加载点,模拟圆弧拱受法向均布的围岩荷载,如图10所示。两端支座外侧各预留30 mm的水平变形空间,模拟圆弧拱弦长在围岩约束下的有限增长,如图11所示。在钢管表面粘贴应变片监测钢管应变,在核心混凝土内设置应变块监测混凝土应变,监测千斤顶荷载推算均布加载力,由以上监测成果推求圆弧拱的轴力与弯矩。同时进行钢管混凝土短柱轴压实验,如图12所示。

图10 均布法向荷载下圆弧拱变形

(a) 端头平面 (b) 支座预留滑移空间

(a) 轴压300 kN (b) 轴压2 400 kN (c) 轴压3 200 kN

Fig. 12 Axial compression deformation of short column of steel tubular concrete

钢管混凝土短柱与圆弧拱实验结果如表3所示。可以看出: 1)钢管混凝土短柱极限稳定承载力较高,达到3 000 kN左右; 2)做成圆弧拱后轴压承载力有所降低,但法向均布荷载作用下圆弧拱仍以轴力作用为主,弯矩作用很小; 3)圆弧拱轴力极限稳定值与短柱轴力极限稳定值之比约0.72,主要原因是圆弧拱受长细比和偏心率影响。

表3钢管混凝土短柱与圆弧拱实验结果

Table 3 Test results of short column and arch of steel tubular concrete

试件名称短柱轴压承载力N0/kN圆弧拱均布荷载极值n/kN圆弧拱轴力极值Nu/kN圆弧拱弯矩极值M/(kN·m) ϕ194mm×8mm圆弧拱2974.3562.32131.931.2 ϕ194mm×10mm圆弧拱3282.0624.52352.534.1

4.3.2 钢管混凝土支架轴压承载力计算

-650南翼轨道大巷为破碎型软岩巷道,取半圆拱作为计算分析对象。

4.3.2.1 短柱承载力计算

支架钢管型号为φ194 mm×8 mm,钢管选用20#钢,钢材的屈服极限fs=215 N/mm2,钢管的横截面面积As=4 672.3 mm2。设计混凝土型号为C40,混凝土轴心抗压强度fc=19.1 N/mm2,钢管内填混凝土横截面的净面积Ac=24 871.9 mm2。

根据文献[13],钢管混凝土结构轴压短柱极限承载力设计值

(1)

式中θ为套箍指标。

(2)

式(1)代入参数,得N0=2 270.8 kN。

4.3.2.2 支架轴压承载力计算

钢管混凝土支架可以看成多个钢管混凝土短柱的组合。与短柱相比,支架受长细比与偏心率的影响,轴压承载力会低于短柱轴压承载力。 根据圆弧拱和短柱承载实验考虑钢管长细比与偏心率的折减系数取 0.7,钢管混凝土支架的轴压承载能力

Nu=φlφeN0=φN0。

(3)

式中φ为考虑长细比和偏心率的折减系数。

式(3)代入参数,得Nu=1 589.6 kN。

4.3.2.3 钢管混凝土支架支护反力计算

实际工况中钢管混凝土支架受到围岩的不均匀荷载,支架处于压弯承载状态,本文-650南翼轨道大巷采用了双层钢筋网喷层,喷层外与围岩紧密接触,内与钢管混凝土支架紧密接触,围岩不均匀荷载经混凝土喷层二次分配后较均匀地作用在支架上。简化支架受力,假定为均布法向荷载,支架破坏为轴力控制破坏,支架剪力和弯矩都很小,忽略剪力与弯矩影响,建立支架支护反力与支架轴力力学模型,如图13所示。

图13 钢管混凝土支架承载力计算模型

Fig. 13 Bearing capacity calculating model for concrete-filled tubular scaffold

根据模型列出力平衡公式

(4)

式中:S为支架间距,-650轨道大巷设计为0.8 m;R为巷道半径,-650轨道大巷设计为2.15 m;σ0为支架的支护反力,为支架支护作用双层钢筋网喷层的均匀支护力。

式(4)代入参数,得σ0=0.92 MPa。

4.3.2.4 围岩压力简化计算

依据深埋,隧道围岩压力计算公式[14]如下:

q=γhα;

hα=0.45×2S-1×ω;

ω=1+i(B-5) 。

(5)

式中:q为围岩均布压力,MPa;γ为围岩重度,kN/m3;hα为自然坍落拱高度,m;S为围岩等级;ω为开挖宽度影响系数;B为巷道开挖宽度,当B<5 m,取i=0.2,当B>5 m,取i=0.1。

根据-650南翼轨道大巷工程条件,断层破碎带围岩属于Ⅴ级围岩,S=5;巷宽B=4 m<5 m,所以i=0.2,ω=0.8,破碎泥岩重度取22 kN/m3。以上参数代入式(5),可得围岩压力q=1.26 MPa。

围岩压力由钢管混凝土支架、锚杆及双层钢筋网喷层共同承担。锚杆和钢筋网喷层可提供不低于0.45 MPa的支护力,总支护力p=0.92 MPa+0.45 MPa=1.37 MPa>q=1.26 MPa,基本满足巷道稳定,支护体承载力无浪费。而普通U型钢支护反力仅0.4 MPa左右[11],无法满足围岩静力平衡。相比较-650南翼轨道大巷原有支护,基于钢管混凝土支架的复合支护能够有效地维持巷道的稳定,最终通过工程实践验证。

5 钢管混凝土支架支护应用实践

5.1 基于直墙半圆拱形钢管混凝土支架的复合支护实践

-650南翼轨道大巷返修初期,为保持原有巷道直墙半圆拱断面,减少卧底工作量,初期试验了锚网喷+φ168 mm×8 mm直墙半圆拱形钢管混凝土支架+支架壁后矸石袋充填卸压的复合支护方案。巷道支护初期如图14所示。

图14 直墙半圆拱形钢管混凝土混支架支护初期效果

Fig. 14 Initial support effect of straight-wall semicircle-arch concrete-filled tubular scaffold

支护3个月后支架直腿段出现明显的向内屈腿现象,巷道底鼓。为满足使用要求,不得不落底处理一次,部分支架还出现整体向右侧倾移现象,如图15所示。

(a) 支架屈腿

(b) 支架整体倾移

Fig. 15 Photos of deformation of straight-wall semicircle-arch concrete-filled tubular scaffold

分析复合支护变形原因如下。

1)为追求施工简单,支架断面设计不合理,支架受力不均匀,支架不设反底拱,支护不封闭,无法抑制底鼓且不利于支架整体抗压性能发挥。

2)支架壁后矸石袋为人工码放,填充不密实,容易造成支架与围岩脱空,围岩荷载变成集中力作用在与支架接触位置,使支架受弯破坏而不能发挥轴压优势。

3)φ168 mm×8 mm钢管混凝土支架选型较小,支护力不足。

5.2 基于浅底拱圆形钢管混凝土支架的复合支护实践

结合初次支护失败教训,按照断层破碎带支护对策与支护设计方法优化-650南翼轨道大巷后续支护,采用锚网喷+浅底拱圆形钢管混凝土支架+支架壁后双层钢筋网喷层的复合支护方案,支架型号改为φ194 mm×8 mm。钢管混凝土支架安装如图16(a)所示,复合支护方案施工3个月后如图16(b)所示。

优化方案实施后对围岩整体支护效果好,支护1年后,除部分巷道出现表层浆皮脱落外巷道无明显变形。支护效果如图17所示。

(a) 钢管混凝土支架安装图

(b) 复合支护整体图

Fig. 16 Composite support based on shallow arch concrete-filled tubular scaffold

图17 复合支护优化方案支护1年后效果

Fig. 17 Support effect of composite support 1 year after optimization

5.3 复合支护方案监测分析

采用十字布点法对2种复合支护方案的支护效果进行监测,并绘制变形监测曲线,如图18所示。监测结果表明,基于浅底拱圆形φ194 mm×8 mm钢管混凝土支架的复合支护方案支护效果明显优于直墙半圆拱形φ168 mm×8 mm钢管混凝土支架复合方案。优化方案实施150 d后,支架变形趋于稳定,支架两帮收敛小于150 mm,顶底板移近量小于90 mm。之后1年内不间断监测结果显示,巷道变形量无明显变化,底鼓问题得到了有效控制。

图18 巷道变形监测曲线

6 结论与建议

6.1 结论

1)-650南翼轨道大巷埋深690 m,穿越多条大断层,围岩破碎、强度低(泥岩9.8 MPa)且黏土矿物含量高(53.9%),特别是伊蒙混层含量偏大,巷道走向与最大水平主应力方向垂直,大主应力(21.3 MPa)超过泥岩强度,综合判断-650南翼轨道大巷属于高应力软弱破碎巷道,支护难度高。

2)分析了原有支护破坏的内外因是工程地质条件差与支护体综合承载力不足。在此基础上,依据承压环强化支护理论提出断层破碎带巷道支护对策与支护设计方法,并由此指导-650南翼轨道大巷复合支护方案为锚网喷+钢管混凝土支架+双层钢筋网混凝土喷层,适度让压,考虑浅层围岩注浆加固。

3)-650南翼轨道大巷设计了基于钢管混凝土支架的复合支护方案,支架断面为浅底拱圆形,支架型号为φ194 mm×8 mm。经过实验分析和理论计算,钢管混凝土支架对围岩提供的支护反力达到0.92 MPa,复合支护体总支护反力达到1.37 MPa,基本满足了巷道稳定需求。

4)依据本文断层破碎带巷道支护对策和设计方法提出的基于φ194 mm×8 mm浅底拱圆形钢管混凝土支架复合支护方案合理有效,支护实施150 d后巷道变形逐渐稳定,1年后巷道支护持续稳定。

6.2 建议

1)对于承压环强化支护理论没有详细论述,针对断层破碎带的承压环强化支护对策是以-650南翼轨道大巷提出的,不具有通用性,建议进一步分析适合断层破碎带的承压环强化支护理论,并详细阐述。

2)没有提出基于钢管混凝土支架的复合支护方案的综合承载力计算方法,仅给出了钢管混凝土支架承载力计算方法,建议进一步研究围岩荷载估算方法和复合支护方案综合承载力计算方法。

[1] 刘泉声, 张伟, 卢兴利, 等. 断层破碎带大断面巷道的安全监控与稳定性分析[J]. 岩石力学与工程学报, 2010, 29(10): 1954.

LIU Quansheng, ZHANG Wei, LU Xingli, et al. Safety monitoring and stability analysis of large section roadway in fault fracture zone[J]. Chinese Journal of Rock Mechanics and Engineering, 2010, 29(10): 1954.

[2] 张农, 许兴亮, 程真富, 等. 穿435 m落差断层大巷的地质保障及施工控制技术[J]. 岩石力学与工程学报, 2008(增刊1): 3292.

ZHANG Nong, XU Xingliang, CHENG Zhenfu, et al. Geological guarantee and construction controlling technique of main roadway crossing fault zone with 435 m fall[J].Chinese Journal of Rock Mechanics and Engineering, 2008(S1): 3292.

[3] 郝育喜, 王炯, 王浩, 等. 深井断层破碎带穿层软岩巷道锚网索耦合控制对策[J]. 采矿与安全工程学报, 2016, 33(2): 231.

HAO Yuxi, WANG Jiong, WANG Hao, et al. Coupled bolt-mesh-anchor supporting technology for deep fault fracture zones throughout layers of soft rock roadway [J]. Journal of Mining and Safety Engineering, 2016, 33(2): 231.

[4] 孟庆彬, 韩立军, 齐彪, 等. 复杂地质条件下巷道过断层关键技术研究及应用[J]. 采矿与安全工程学报, 2017, 34(2): 199.

MENG Qingbin, HAN Lijun, QI Biao, et al. Study and application of key technology for roadway crossing faults under complex geological conditions[J]. Journal of Mining and Safety Engineering, 2017, 34(2): 199.

[5] 高延法, 王军, 王波. 深井软岩巷道钢管混凝土支架支护技术[M]. 北京: 科学出版社, 2017.

GAO Yanfa, WANG Jun, WANG Bo. Support technology of concrete filled steel tube support in deep mine soft rock roadway[M]. Beijing: Science Press, 2017.

[6] 高延法, 王波, 王军, 等. 深井软岩巷道钢管混凝土支护结构性能试验及应用[J]. 岩石力学与工程学报, 2010(增刊1): 2604.

GAO Yanfa, WANG Bo, WANG Jun, et al.Test on structural property and application of concrete filled steel tube support of deep mine and soft rock roadway[J]. Chinese Journal of Rock Mechanics and Engineering, 2010(S1): 2604.

[7] 高延法, 王军, 黄万朋, 等. 直墙半圆拱形钢管混凝土支架力学性能实验及应用[J]. 隧道建设, 2014, 34(1): 6.

GAO Yanfa, WANG Jun, HUANG Wanpeng, et al. Experiment on mechanical property of straight-wall semicircle-arch concrete-filled steel tube support and its application[J]. Tunnel Construction, 2014, 34(1): 6.

[8] 何晓升, 刘珂铭, 张磊, 等. 极软岩巷道交岔点钢管混凝土支架结构设计与应用[J]. 煤炭学报, 2015, 40(9): 2040.

HE Xiaosheng, LIU Keming, ZHANG Lei, et al. Structural design and application of concrete-filled steel tube support at extremely soft rock roadway intersection[J]. Journal of China Coal Society, 2015, 40(9): 2040.

[9] 黄万朋, 高延法, 王军. 扰动作用下深部岩巷长期大变形机制及控制技术[J]. 煤炭学报, 2014, 39(5): 822.

HUANG Wanpeng,GAO Yanfa,WANG Jun.Deep rock tunnel′s long large deformation mechanism and control technology under disturbance effects[J]. Journal of China Coal Society, 2014, 39(5): 822.

[10] 王军. 钢管混凝土圆弧拱的抗弯力学性能实验研究与工程应用[D]. 北京: 中国矿业大学(北京), 2014.

WANG Jun. Experimental study and engineering application of flexural mechanical properties of concrete filled steel tubular arc arch[D]. Beijing: China University of Mining and Technology, Beijing, 2014.

[11] 王波, 王军, 高昌炎. 深井软岩巷道承压环力学模型与理论研究[J]. 中国煤炭, 2016, 42(11): 49.

WANG Bo, WANG Jun, GAO Changyan. Study of mechanical model and theory of pressure-bearing ring of soft rock roadway in deep mine[J]. China Coal, 2016, 42(11): 49.

[12] 李学彬, 杨仁树, 高延法, 等. 深井软岩巷道塑性区承压环的理论分析[J]. 煤矿开采, 2013, 18(5): 52.

LI Xuebin, YANG Renshu, GAO Yanfa, et al. Pressure arch theory analysis of plastic zone of soft-rock roadway in deep mine[J]. Coal Mining Technology, 2013, 18(5): 52.

[13] 蔡绍怀. 现代钢管混凝土结构(修订版)[M]. 北京: 人民交通出版社, 2007.

CAI Shaohuai. Modern steel tube concrete structure (revised edition)[M]. Beijing: China Communications Press, 2007.

[14] 陈秋南. 隧道工程[M]. 北京: 机械工业出版社, 2007.

CHEN Qiunan. Tunnel engineering[M]. Beijing: China Machine Press, 2007.