武钢有限炼钢三分厂全弧形连铸机扇形段轴承破碎攻关

2018-03-27都胜朝

都胜朝

(武钢有限设备管理部,湖北 武汉 430080)

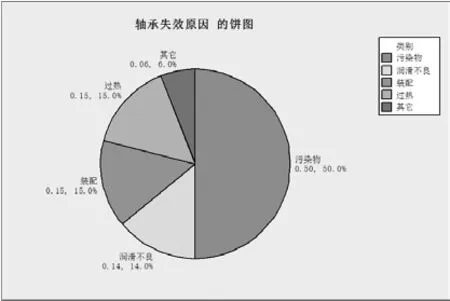

武钢有限三炼钢弧形连铸机扇形段轴承自2013年6月份后大量破碎下线,据统计,轴承失效占扇形段失效比例为30%,超越“辊缝精度不良”成为扇形段失效的第一因素。在钢铁企业中,高温、高湿、多尘的工况使轴承经常失效,具体分析轴承的失效原因中:污染物占50%;润滑不良占14%;装置及安装占15%,轴承过热占15%,其它6%,见图1。

图1 轴承失效的原因分析

1 设备概况

武钢有限炼钢厂三分厂1#板铸机为DEMAG全弧型板坯连铸机,于1996年投产,其年生产能力为210万吨。整个炼钢厂共有17个扇形段位区域,具体来看,1到7号段区为弧形结构,8号、9号则属于矫直结构,10到17号则属于水平结构。各段都是5对辊子单节密排简支梁方式,轴承为调心滚子轴承。2015年1#铸机扇形段下线88台次,轴承原因造成的下线26次,占所有下线次数的30.9%。由于连铸机工况恶劣,扇形段轴承一直处于高温、低速、重载、水汽环境中,工艺需求的低水量使轴承常常处于超过250℃高温下,导致轴承产生不可逆回火脆性,再加上轴封失效、润滑油选型不当、装配不规范使得扇形段频繁下线,造成连铸机非计划停机,影响生产节奏,同时也增加了维修成本。本文结合生产实际及多年设备管理经验,试图通过综合攻关达到提高扇形段轴承寿命的目的。

2 轴承失效原因分析

分析轴承失效原因,问题出在以下几个方面。

2.1 备件精度差导致轴承载荷不良

辊子轴承位圆跳动误差大。辊子在修复过程中轴承安装位的尺寸和形位公差超差且辊子两头的公差差别大,在使用过程中会导致轴承单边受力。

为了确保辊子作用的有效发挥,避免外力作用下辊子结构发生结构性弯曲,从而导致整体结构强度的降低,造成损伤与破坏,影响辊子在轴承运转中的积极作用,导致轴承运行效能的降低。

轴承在运行过程中,为了确保单片对中的高效性,工作人员对辊子面与样规间隙进行调整,对接缝的规格与具体参数进行控制,以免出现辊子高度不一致,导致整个轴承承重效果大大降低,在长时间的运行状态下,极有可能发生轴承故障,对轴承工作效能带来不利的影响。

轴承径向游隙不均匀。在同一辊子之中,如果出现游隙过大的情况,将会直接导致轴承受力不均匀,增加轴承在运行过程中受损伤的机率,增加了设备维护的困难程度。

2.2 径向游隙的影响

从实际情况来看,游缝将会对滚动轴承载荷分布、振动频率、温度控制、加工精度以及使用寿命等带来最为直接的影响。借助于损坏原因的分析,能够帮助技术人员为后续轴承运行状态的控制与维护有着针对性的引导。

2.3 润滑不良

滚动轴承在运行过程中,为了避免过度磨损的出现,可以采取润滑方式,减轻轴承磨损以及摩擦力,在进行润滑操作的同时,还需要对冷却、除锈等工作效果进行分析,避免轴承摩擦过程中,出现过热情况,进而避免润滑不良导致的轴承结构性损伤。

2.4 灰尘等污染引起轴承损坏

(1)密封结构不完善。在对轴承密封结构分析的过程中,发现部分辊子中的单唇骨架油封隔尘性能不足,导致辊子隔离之中杂质难以进行有效排除,杂质的难以排除,使得辊子之中极易发生堆积,使得结构性损伤。

(2)维修过程引入杂质。润滑油脂在清洁的过程中,一旦没有按照清洁操作的具体要求,将会使得轴承带病上线开展工作,由于杂质的存在导致润滑油脂无法发挥自身的作用。

2.5 中碳钢二冷水配置不合理导致轴承过热损坏

我厂生产碳钢时为了防止弯坯,设置了极低的内外弧喷淋水量,来达到同样的冷却梯度。轴承在此工况下长时间工作会过热变脆,最终受力轻易导致破碎。2014年发生两起较大轴承过热脆碎的事故,共造成约20台扇形段轴承失效下机。

3 解决措施

3.1 均布载荷

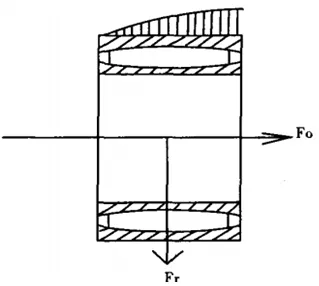

轴承外圈出现剥落现象,主要是承受的径向载荷Fr分布不均,导致轴承局部受力过大造成。轴承安装精度、轴颈和辊体的同心度不好,轴承座内孔失圆,以及使用过程中辊子出现扰变,都会对轴承产生分布不均的径向载荷Fr(如图2)。

图2 径向载荷Fr的分布图

装配前,精确测量辊子同轴度和轴承游隙值,选取辊子直径接近的放在一个扇形段上;安装轴承时选取游隙最相近的安装到同一根辊子上;对中精度提高到±0.05mm以内,同一根辊子的水平度控制在0.05mm以内;测量轴承座内孔的圆度,保证圆度误差不超过0.05mm。这样装配时总体误差不会超过0.1mm,确保了轴承受到均匀的径向载荷Fr。

3.2 合理选用轴承径向游隙

通过对轴承工作运行情况的客观分析,使用4级轴承来取代3级轴承,使得游隙满足实际的使用需要,能够贴合加工活动的客观要求。同时落实检查监督制度,确保轴承自身质量符合标准。

3.3 选用合理的润滑方式

(1)对润滑脂的使用方式进行调整,从实践结果来看,扇形段在现场使用的过程中,应采取短时间、多频率的运用方式,避免油脂过多对轴承运行效果的影响。

(2)要根据季节的变化,确定对润滑脂的使用需求,在冬天使用0#脲基润滑脂,夏天选用1#脲基润滑脂。通过对润滑脂的选择,在冬天降低了干油阻力,在夏天则能够有效控制干油的流失。

3.4 选用双唇油封

改善轴承座密封结构,将单唇骨架油封改为双唇骨架油封,设计油封的主唇背对轴承安装,主唇阻挡两侧灰尘进入,副唇起到防止润滑脂过多流失的作用,这是本次轴承损坏攻关的关键之一。

3.5 合理配置中碳钢二冷水

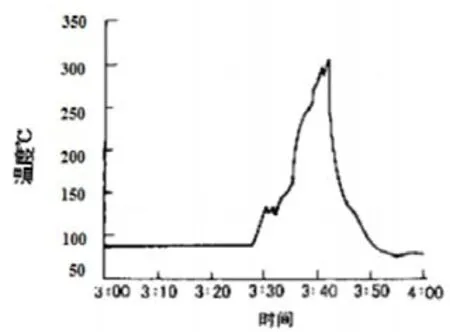

轴承温度一般随着连浇炉次的变化而升高,当生产中碳钢低于典拉时,喷嘴很难喷射出低流量的冷却水,轴承暴露在高温烘烤下。图3显示某固定轴承座在冷却水中断情况下的轴承座温度变化情况。

图3 冷却水中断期间某个轴承座表面温度

通过与生技部门合作合理配置喷淋水,生产管线钢时尽量不低于典拉,尽量减少采取关闭喷淋水的措施避免弯坯的极端措施,极大改善了轴承工作温度环境:凡1、2#机生产管线系列和HG785、HG60Ti、HG70Ti等高强合金钢时,禁止长时间低拉速浇铸(<1.0m/min不得超过30分钟,≤0.8m/min不得超过5分钟)。当拉速≤0.9m/min时,连铸中控操作工启动直线段脉冲水按钮。当拉速>0.9m/min时关闭直线段脉冲供水,恢复到原二冷水供水模式。

4 改进效果

攻关后,炼钢总厂三炼钢轴承损坏下线在扇形段失效各因素中占比降低15%。

5 经济效益和社会效益

实施之后,2014年上半年下线扇形段124台次,由于轴承损坏所占比例为15.86%,平均拉钢寿命为129.89天。去年同期下线142台,一台扇形段维修成本约为17万元,改造后共节省维修费用(142-124)×17=306万元。同时减少了连铸停机检修时间2160分钟,因攻关避免了质量事故发生,为品质质量生产打下坚实基础。

6 存在问题及下步打算

从以上分析可知轴承损坏是由多方面综合因素引起的,所以在以后的工作中要注意如下事项。

(1)紧抓影响轴承寿命的各个因素不能放松,放过一个因素即可能导致扇形段轴承损坏。

(2)弧形连铸机的轴承损坏还跟生产配水关系密切,下步将继续配合生技部门科学合理配置中碳钢冷却水量,减少扇形段轴承过热损坏。