重型动力负荷车的总体设计

2018-03-27张亚

张亚

(中国汽车工程研究院股份有限公司,重庆 401122)

负荷车也称测功车,是装载有测功机(动力吸收)和加载控制、试验参数测量以及数据采集分析处理系统的车辆道路试验设备。重型动力负荷车主要用在中、重型卡车/巴士/工程车辆等汽车的研发试验中,试验时负荷车与被试验车辆组成试验系统,由被试车辆牵引(或牵引被试车辆)前进,通过对(或被)被试车辆施加可实时调节的、稳定的任意负荷,达到系统动平衡,以便测量被试车辆的牵引性能、热平衡、热管理、模拟爬坡、辅助制动等方面的性能。根据试验检测的需要,结合国内现行重型汽车的现状,需要提出重型动力负荷车的技术要求,并就其系统结构提出总体设计方案。

1 负荷车设计需求

根据试验检测工作的需要,重型负荷车的设计需要满足以下方面:作为吸功车,保证国内重型民用汽车按GB/T12537-1990《汽车牵引性能试验方法牵引性能》进行汽车牵引性能试验及最大拖钩牵引力试验、GB/T12542-2009《汽车热平衡能力道路试验方法》进行的极限使用工况和常规使用工况试验;作为牵引车,保证国内重型民用汽车按GB12676-2014《商用车辆和挂车制动系统技术要求及试验方法》(原1999版)标准规定的II型和IIA型试验方法牵引被试车辆进行辅助制动试验等;并保证其性能水平在今后一段相当长的时间内不落伍。

为满足负荷车设计需求,有必要对我国现有重型汽车的牵引特性进行调查,对辅助制动试验条件和方法进行深入分析,进而提出合理的技术指标。

1.1 国内重型汽车的牵引特性分析

笔者对一汽、二汽、重汽、陕汽、福田等国内主流重型汽车生产企业的典型产品进行了分析,并根据汽车动力学、汽车行驶方程等进行了驱动力、牵引力特性计算,驱动动力特性见图1所示。

通过分析,目前国内的重型汽车的最大驱动力主要集中在170~220kN之间,产生最大驱动力的车速通常为3~7km/h;最高车速主要集中在90~110km/h之间。

图1 国内重型汽车驱动力特性

1.2 辅助制动试验方法及条件分析

考虑到进行GB12676规定的II型和IIA型辅助制动模拟坡道试验时,负荷车作为牵引车使用,故还应对负荷车牵引状态的牵引力进行规定。

按国标GB1589规定允许的汽车(N类)及汽车列车最大总质量M=49t,以及GB12676规定的30km/h稳定车速下Ⅱ型试验辅助制动的平均制动力应不小于车辆最大总质量的6%;由公式(1)可计算得出负荷车牵引状态的牵引力需大于28.9kN。

按国标GB1589规定允许的客车(M类)及最大总质量M=28t,以及GB12676中规定的30km/h稳定车速下IIA型试验辅助制动的平均制动力应不小于车辆最大总质量的7%;由公式(1)可计算得负荷车牵引状态的牵引力需大于19.3kN。

综合上述两种试验并满足标准的下限要求,考虑实际试验时辅助制动的平均力及瞬时数会大于标准6%(或7%)的要求,适当放大负荷车牵引状态的牵引力:匀速30km/h状态下,最大牵引力设计目标不小于35kN,最小安全系数约1.2。

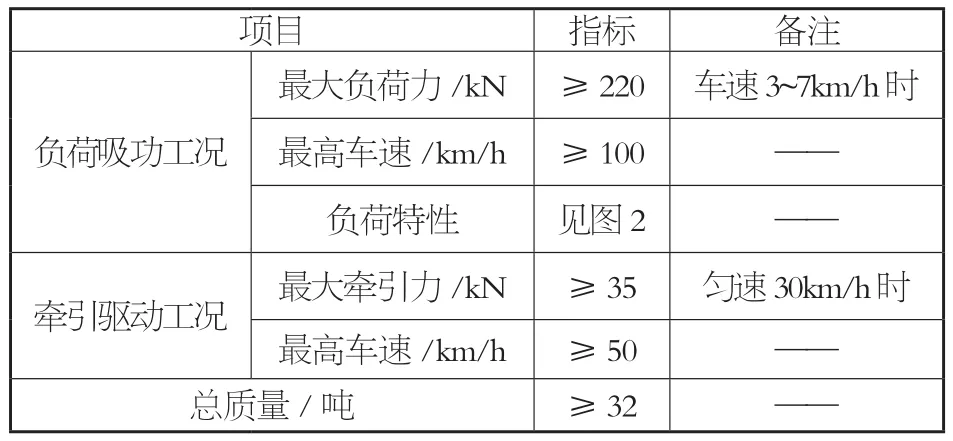

1.3 负荷车的主要技术指标

通过上述分析,基本确定了负荷车负荷吸功状态和牵引驱动状态的设计目标,提出负荷车的主要技术指标见表1和图2所示。

2 负荷车总体方案设计

负荷车的总体方案设计最重要的三个方面就是底盘车的选择、测功方式的选择以及加载传动系的匹配。

2.1 底盘车的初选

经过选择比对,决定以SX2255DN435型越野汽车底盘为目标车进行设计改装,该底盘具有以下优点:

(1)6×6全轮驱动,能有效提高负荷车与地面之间的附着力。

表1 负荷车的主要技术指标

图2 负荷车负荷吸功工况力/功率-车速曲线

(2)承载能力强,最大总质量可达40吨。

(3)多种传动系匹配可选,方便优化选择。

(4)轴距适当,既能满足整车布置的需要,也不影响车辆的灵活性。

(5)车型成熟,牵引性能优越,可靠性高。其主要技术指标见表2所示。

表2 底盘车主要配置参数

表3 各种测功机的优缺点

图3 交流电力测功机的功率/扭矩特性曲线

2.2 测功机的选择

(1)负荷车加载的形式很多,主要有交流电力测功机、直流测功机、液粘测功机、电涡流测功机等。其各自的优缺点如表3所示。

(2)根据前述设计需求分析,目标负荷车需具备负荷吸功和牵引驱动两种工作方式,因此我们选择优点明显、能够双向加载,并具有低速大扭矩特性的交流电力测功机作为负荷车的吸功方式。其特性曲线如图3所示。

(3)根据表1负荷车的主要技术指标和图2负荷车负荷吸功工况力/功率-速度曲线可知,所选用测功机的功率应不小于450kW,初步选用某公司PD520kW或PD450kW型交流电力测功机,其功率扭矩-转速曲线如图4所示。

图4 PD520kW和PD450kW型交流电力测功机功率扭矩曲线

2.3 加载传动方案

加载传动系统主要由取力器、传动变速箱和传动轴等组成。负荷吸功状态加载传动系统力传递示意图见下图5所示。根据功率平衡并考虑传动效率的损失,牵引状态仅依靠目标车原动力无法达到30km/h车速下35kN最大牵引力的设计目标,故选择配备发电机组提供后备动力;牵引驱动状态加载传动系统动力传递示意图见下图6所示。

图5 负荷状态加载传动系统力传递示意图

图6 牵引状态加载传动系统动力传递示意图

3 负荷车匹配分析

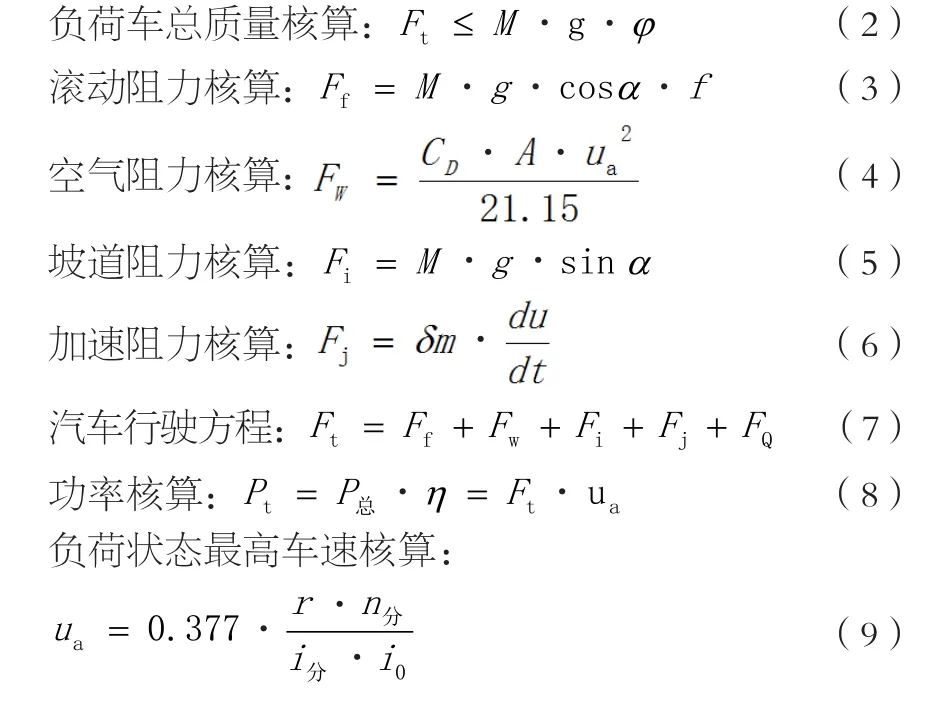

根据上述选定的底盘车、测功机、加载传动方案,进行计算分析及性能匹配,确定各系统的具体参数。所用主要公式如下:

牵引状态最高车速核算:

(1)负荷车总质量。考虑负荷力和牵引力是否能充分发挥,同负荷车的总质量以及路面的附着情况密不可分,综合负荷车主要在平坦的附着系数良好的路面上使用的现状,根据公式(2)可计算负荷车的总质量M≥32吨(ϕ取0.7)。

(2)发电机组功率。最大牵引工作状态,根据公式(3)、(4)、(5)、(6)、(7)、(8)计算可得:Ft=41.7kN(ua=30km/h),P总=434.4kW(η取0.8)。原车338kW发动机功率不足以牵引车辆,为了达到设计目标,需配备96kW以上的发电机组提供后备动力。

(3)驱动桥速比。考虑负荷工作状态最高车速(100km/h)及分动器转速上限(3000r/min),根据公式(9)计算可得:i0≤6.0(i分=1.00),故驱动桥速比只能选择4.8或5.73。

(4)加载传动系统设计的可选择性较大,为简化后期生产制造过程中的不便,传动箱优先考虑采用与原车分动箱相同的方案进行匹配。测算结果表明:当用PD520kW测功机与5.73桥速比和ZQC2700做传动箱进行匹配时,结果能满足设计目标。部分匹配测算结果见下图7、8、9所示。上述计算过程中常用参数取值如下:f0取0.7,f 取0.02,CD取0.8,A取8.4,g取10,sinα取0,取0。

图7 PD520KW测功机与5.73桥速比和ZQC2700匹配结果(满足)

图8 PD520KW测功机与4.8桥速比和ZQC2700匹配结果(不满足)

图9 PD450KW测功机与5.73桥速比和ZQC2700匹配结果(不满足)

4 结语

通过上述分析、设计与测算,基本确定了满足设计目标的重型动力负荷车的设计方案与关键配置,为后续生产制造提供了技术依据。

[1]周希军.汽车试验负荷车的研制[D].南京理工大学,硕士论文,2009.

[2]中国第二汽车制造厂等.GB/T12537-1990,汽车牵引性能试验方法[S].北京:中国标准出版社,1990.

[3]海南汽车试验研究所等.GB/T12542-2009,汽车热平衡能力道路试验方法[S].北京:中国标准出版社,2009.

[4]公安部交通管理科学研究院等.GB7258-2012,机动车运行安全技术条件[S].北京:中国标准出版社,2012.

[5]公安部交通管理科学研究院等.GB7258-2017,机动车运行安全技术条件[S].北京:中国标准出版社,2017.

[6]中国汽车技术研究中心等.GB 12676-1999,汽车制动系统结构、性能和试验方法[S].北京:中国标准出版社,1999.

[7]中国汽车技术研究中心等.GB 12676-2014,汽车制动系统结构、性能和试验方法[S].北京:中国标准出版社,2014.

[8]中国汽车技术研究中心等.GB 1589-2016,汽车、挂车及汽车列车外廓尺寸、轴荷及质量限值[S].北京:中国标准出版社,2016.