矿井提升机制动闸的数字控制研究

2018-03-27张彦博

张彦博

(兖州煤业股份有限公司济宁二号煤矿,山东 济宁 272072)

矿井提升机在工作时,想要保证工作安全,首先要完善分析矿井提升机制动闸的工作,而数字化控制技术,不仅能够实现对矿井提升机的制动闸力度进行适当调整,并且还能通过这样的技术手段实现矿井提升机开闸、闭闸等,最终实现对制动闸的保护。

1 矿井提升机制动闸的数字控制研究现状

当前,我矿主要采用了TKD-A电控系统。这项系统在工作过程中主要是通过自整角机、磁放大器等组成的模拟量,实现对矿井提升机制动闸的闭合控制工作,而对于减速段工作而言,则是段速度给定由深指凸轮板带动自整角机来实现。但是在工作中,由于磁放大器的惯性大,而工作范围相对有限,因此工作中的回路控制往往受到许多因素的影响,无法对其工作进行有效调整,从而导致可调闸闭环不能正常运作。对于济宁2号煤矿所采用的TKD-A交流电控,主要是为了能够以提升电控系统安全为中心,在通过编码器等技术措施,对矿井提升机制动闸进行数字化控制,不仅提升了对制动闸的控制效果,还能保证工作效率与工作人员的安全。以济宁2号煤矿为例,该煤矿是国家“八五”重点建设项目,隶属于兖州煤业股份有限公司,井田面积90km2,地质储量8.55亿t,目前可采储量3.47亿t,为适应高产高效矿井的需要,因此,矿井提升机制动闸实现数字控制,更能提升整体的工作效率,保证安全生产。

2 矿井提升机制动系统的工作原理

由于矿井提升机在工作过程中主要是以地面方式工作的机械系统,同时还是一种相对较大的绞车。工作中采用钢丝绳带动的方式,从而实现所运输货物在矿井中的升降,极大提升了我国矿物的开采效率和工作质量。

例如:该煤矿所采用制动系统的硬件设施主要包括了手把、编码器以及刹车板等设备进行工作;而在整个制动系统的设计原则中,还能实现对外围工作的控制,从而提升系统的可靠性。在工作时,则是由工作人员优先启动矿井总控制台的把手,然后带动制动闸编码器进行信号接收,然后再将编码器所接受的信号传入接受器,而工作处于制动器的控制下,对编码器信号进行解读,最后才能通过信号传输口实现数据执行,并且这项数据在通过制动闸刹车设备时,还能对自身进行放大,最终提升制动闸的液压控制,完成制动。

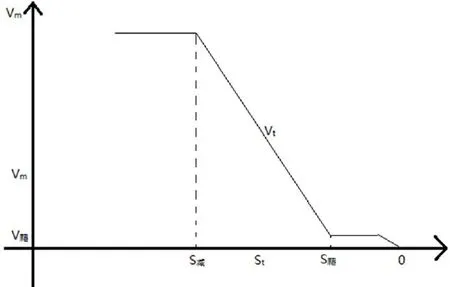

对于提升机制动而言,这种系统主要是采用了位置控制原则,然后再将矿井提升机的工作过程分成4个步骤进行工作,分别是加速、减速、等速与爬行。而在当前4项速度中,对整体工作安全影响主要出现在减速与爬行阶段,只有控制好这2个阶段的运行速度,才能实现矿井提升机准确停车;同时,想要实现对提升机减速阶段的控制,提升机减速与爬行阶段的闭闸工作显得尤为重要。工作中对提升机进行控制时,还能将编码器产生的数据进行适当调整,从而实现对其速度的控制,为了能够方便对当前速度的控制,还可以使提升机运行至当前最大速度,并将其速度测量值标注为S,设置值为1000;即:提升机运行过程中,矿井提升机速度阶段在当前最大为8.07m/s时,S值为1000。见图 1。

图1 提升机运行速度控制图

3 提升机制动闸控制开关的工作原理

在工作前,首先要将总控制台手把放在归零位置,并且还要保证在归零出处,闭合开关,然后再将编码器生成的数据信号传入到PLC中,对数据信号进行处理后,输出到终端设备;当矿井总控制室把手处在零位时,还要能够保证油压处于零压状态。这时,如果线路中出现的各项接点处于吸合状态时,就要工作人员推动总控制室的制动把手,实现数据提升,再将所提升的数据乘以当前转换系数,从而控制制动闸开关,实现对当前提升机的速度控制。在保证提升机速度不超速时,制动油压将把手进行控制,从而实现对制动闸的整体约束,将其输出方式进行转换,同时再根据刹车板,将控制油压进行增强。

3.1 闭环条件

通过工作人员对PLC信号数据接收传输器进行监控可知,速度归整值为D110,当提升机在等速最大速度运行时,其值为1000。通过给定速度曲线值送D570作为给定数据,那么说明当前的运行速度要大于给定速度,这时矿井提升机才能够有效满足闭闸的条件,使制动闭闸系统参与到控制提升机的速度中去。

3.2 PID控制系统

在提升机速度下降而不大于给定值时,制动闸才能参与到提升机的速度控制工作中去,但是在对这项速度进行检测的过程中,由于编码器的连接方法和提升机速度的起伏出现不同之处,但是在制动中,如果制动闸自身的油压出现不适当下降问题,那么就会直接影响到提升机的正常稳定工作,进而出现机械振动等不稳定因素;同时,牵引提升机进行工作的钢丝绳,也会由于机械振幅过大等原因,加剧了当前不稳定因素的提升,并且也给提升机的工作带来安全隐患。因此,提升机在工作过程中,可以根据当前提升机运作的整体情况,采用PID技术来稳定提升机的整体工作,从而保证提升机安全运行。

4 制动闸斜坡与减速贴闸

4.1 斜坡控制

如果提升机在运行时,到达了终端,并且安装在矿井内部的接近开关和数据都已完善到位,这时就需要制动系统能够做到自动切除电源进行安全制动,最终实现提升机的自动停车。在提升机的工作过程中,当工作人员发出了停车命令信号后,PLC就能根据自身对停车信号的接受,从而直接切断电源,使提升机停车。但是在当前环境下,如果出现了制动油压从最大值降到为零的现象时,还会出现相当大的机械冲击,尤其是油压突然降低,电机侧轴编码器经过了多次转动后,才能实现完全停止,这时还会出现为运行制动的故障警示。此外,还需要考虑到提前发出制动命令。例如:当提升机在工作过程中,当距离停车终端还有1m最终距离的时候,就需要工作人员能够通过总控制台发出命令,并且还要对制动油压进行斜坡控制、逐步下降,从而确保实现提升机停车平稳。

4.2 预贴闸控制

对于交流电控制而言,当该系统提升自身容量到一定减速点时,系统中高压转向接触器出现释放,从而停止提升机的电机电源,同时也是为了防止出现高压电气故障,对工作人员安全构成的威胁。此外,如果高压电流进入了低频率后,还会直接对器件造成严重损坏,还需要工作人员对其进行熄弧工作进行延时,才能采用吸合低频换向传感器进行工作,并进入低频系统后,实施低频制动工作,这时提升机的速度就会下降0.5m/s,实现低频拖动。

相对直流电路而言,提升机在当前工作中的交流变电系统存在着时间失控等问题,而失控时间在提升机工作的过程中,出现的时间越久,那么对提升机自身构成的安全隐患也就越大。尤其是在系统中出现负力提升时,可以在过了当前减速点之后,高压切除提升机还会出现失控运行等故障,这时提升机在工作时,不仅不会出现减速运行,还会在提升物品的重力作用下,提高了不稳定因素的发生概率和可能性。因此,提升机在制动时,要进行提前减速,降低油压并采取预贴闸的方式,判断出现场现状与调试修正。

5 结语

对于矿井提升机制动闸的工作,可以采用数字化方式进行完善,并保证制动油压能够维持在稳定输出范围内;再由控制器的方式,制作出给定曲线或者采用PID进行计算,以此保证当前负力安全性得到有效提升。

[1]薛盼为.提升机液压站智能监测系统装置研究[J].科技创业月刊,2017,(14):127-130.

[2]于海静,希都日古.煤矿矿井提升机全数字化变频控制系统[J].中国科技博览,2015,(18):110.

[3]邵期友,王鹏.矿井提升机制动闸的数字控制[C]//全国煤矿机电一体化新技术学术会议,2010.

[4]刘俊娥,安凤平,郭章林等.矿井提升机盘闸制动系统安全在线监控[J].金属矿山,2010,V39(7):108-112.