基于激光测距的汽车行驶跑偏测试系统研究*

2018-03-27李奎何耀华

李奎 何耀华

(1.武汉理工大学,武汉 430070;2.现代汽车零部件技术湖北省重点实验室,武汉 430070)

1 前言

维持直线行驶是汽车行驶稳定性的重要评价指标之一,也是汽车安全性的一项基本要求[1]。为避免因跑偏而引发危险的交通事故[2],国际上绝大多数汽车制造公司对总装下线的汽车均要进行行驶跑偏项目的检测。方便、快捷,且能满足汽车生产节拍要求的跑偏检测设备与技术近几年才开始研究[3-6],因此,汽车行驶跑偏检测在国际国内至今仍大多采用人工主观判断的方法,只有少数几家企业采用了基于CCD图像传感的汽车行驶跑偏自动测试系统。人工主观评价的突出缺点是测试结果受人为因素的影响大,评价的准确性较差;CCD图像传感的汽车行驶跑偏测试系统在汽车生产检测中的应用,彻底改写了汽车行驶跑偏检测的历史,实现了汽车行驶跑偏的仪器检测、客观评价。

基于CCD图像传感的汽车行驶跑偏自动测试系统具有测试精度高、效率高、自动化程度高、使用方便等突出优点,但也存在结构复杂、系统标定繁琐[7-8]、维修略显不便等缺点。为此,本文在CCD图像传感的汽车行驶跑偏测试系统基础上研发了基于激光测距的第二代汽车行驶跑偏自动测试系统。

2 激光测距跑偏测试系统的结构

跑偏测试作为汽车生产检测的一个环节,必须满足如下要求:流水作业,实现被试车辆的连续测试;测试效率高,与汽车生产节拍协调一致;实时反馈测试结果,便于被试车辆分流。

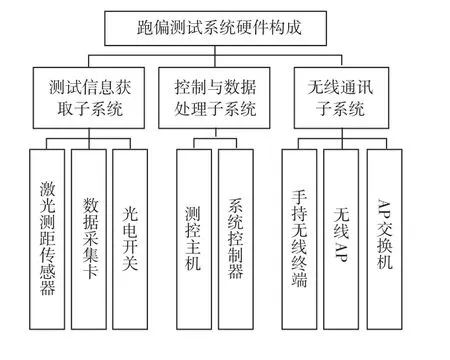

基于上述要求,基于激光测距的汽车行驶跑偏自动测试系统的硬件主要由测试信息获取、控制与数据处理和无线通讯3个子系统组成,如图1所示。测试信息获取子系统中,对射式光电开关检测被试车辆位置,控制激光测距传感器适时开启测试。控制与数据处理子系统控制跑偏测试系统按设定的流程自动运行、处理测试信息、计算测试结果、进行OK/NG判定。试车员可通过手持无线终端与系统实现信息交互,如发送车辆VIN、请求测试、接收测试结果等。

图1 跑偏测试系统硬件构成

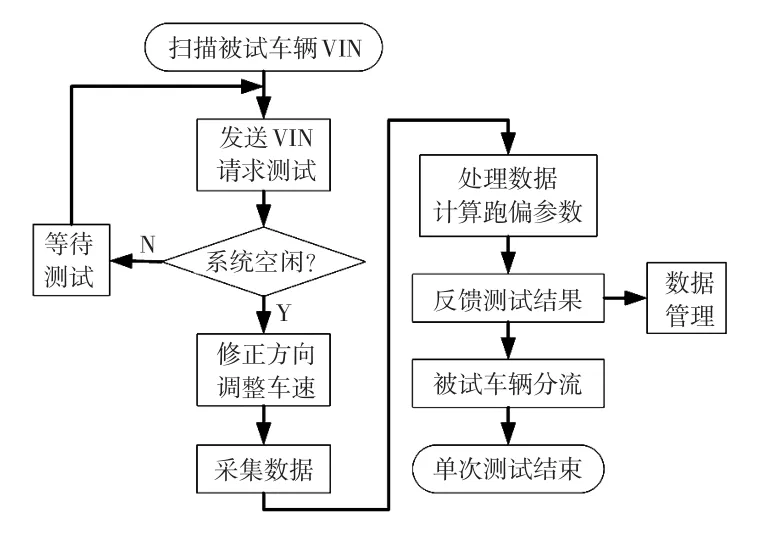

汽车行驶跑偏的测试流程如图2所示。试车员上车前,利用手持无线终端扫入并存储被试车辆VIN,待被试车辆进入设定的信号发送区时,发送VIN,以便测试系统识别该车辆,同时发出测试请求。试车员根据地面引导线将被试车辆调整到直行方向和规定的车速,并保持这一车速通过测试区。通过测试区期间,不得对转向盘施加任何力或力矩。设置在测试区起点和终点的激光测距传感器在测控主机的控制下,由对射式光电开关触发自动完成相关测试,计算各跑偏参数,并将测试结果通过手持无线终端及时反馈给试车员,实现被试车辆分流。

图2 单次跑偏测试流程

3 跑偏测试数据的分析处理

将跑偏测试路段划分为测试准备区和测试区。测试准备区用于修正被试车辆行驶方向,并将车速调整到规定数值。在测试区的起点、终点分别安装激光测距传感器。

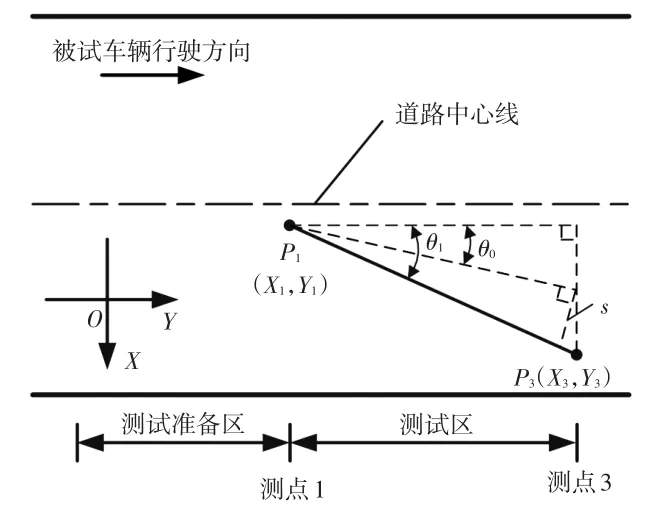

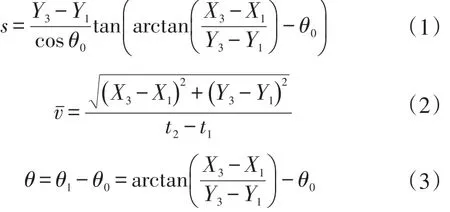

建立如图3所示的直角坐标系OXY,其中Y轴与道路中心线平行,车辆行进方向为正。在时刻t1,被试车辆经过位置点P1,由激光测距传感器1获得其坐标(X1,Y1),行驶方向与Y轴正方向的夹角即驶入角q0(顺时针为正,反之为负);在时刻t2,被试车辆经过位置点P3,由激光测距传感器3获得其坐标(X3,Y3)。连接点P1、P3,直线P1P3与Y轴正方向的夹角为q1。被试车辆的跑偏量s(右偏为正,左偏为负)、通过测试区的平均车速vˉ、跑偏角q(右偏为正,左偏为负)等参数可利用式(1)~式(3)计算得到。

图3 汽车行驶跑偏测试参数计算

因测试区的长度为定值L,即Y3-Y1=L已知,故只需测量被试车辆驶入、驶出测试区时沿X轴的相对坐标(X3-X1)和驶入角q0,即可对各跑偏参数进行计算。

4 测试精度影响因素分析

通过对基于激光测距的汽车行驶跑偏自动测试系统及试车测试数据的深入分析发现,影响测试精度的因素主要是驶入角和车身上的测定点状态。

4.1 驶入角

要想获得准确的汽车行驶跑偏测试结果,首先必须要有准确的测试基准,被试车辆通过测试区起点处时必须处于直行状态,即驶入角为零(被试车辆的纵轴线与测试路段的中心线平行)。然而,人工操作不可避免地存在误差,驶入角通常不可能为零[9],如此便带入了基准误差。消除此基准误差最有效的方法是,准确测量驶入角,从测试结果中剔除驶入角所带来的误差。

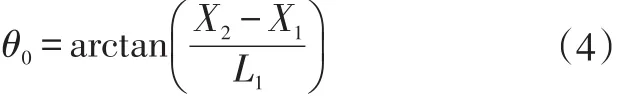

驶入角的测量如图4所示。在测试区内与测点1相距L1处增加测点2,被试车辆通过测点1和测点2时,设置在测点1和测点2道路两侧的激光测距传感器分别测出被试车辆在测点1和测点2处的X坐标X1和X2,利用式(4)可计算出驶入角q0。在保证能够提取到有效车身表面数据的前提下,L1的值越大,驶入角q0的计算越精确。

图4 驶入角的测量

4.2 测试数据提取

激光测距传感器测得的数据中有时会存在异常数据,如测定点落在车辆门缝中、透明灯罩上等,如此便会带来巨大的测试误差。为避免这类情况的发生,需对传感器测得的数据进行筛选。

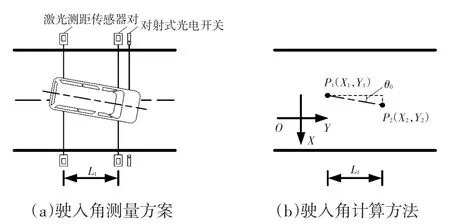

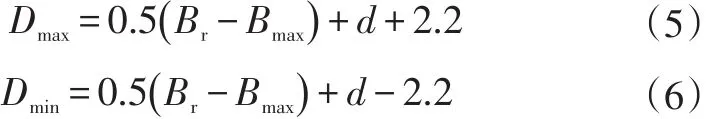

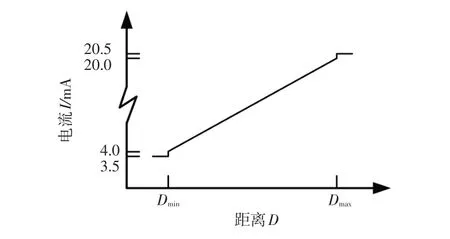

在选定的工作模式下,激光测距传感器的电流输出特性如图5所示。当所测距离在其量程之外,输出电流为相应的定值;当所测距离在其量程内,其输出电流与距离成正比。尽管不同汽车制造公司有关汽车行驶跑偏的许用值各不相同,但其许用值大多不超过0.6m/50m[10]。为确保所研发的汽车行驶跑偏自动测试系统不仅能准确测试跑偏合格的汽车产品,也能测试跑偏严重超标的汽车产品,将跑偏量的测试上限定为2.0m。为防止激光测距传感器自身的电流波动对测试结果造成影响,以0.2m作为安全裕量。由式(5)、式(6)可计算出激光测距传感器的量程(可根据需要进行设置)。若测试数据不在此量程范围内,显然是误差特别巨大的异常数据,在此称为第一类异常数据,予以剔除。

式中,Dmax、Dmin分别为激光测距传感器量程的上、下限;Br为测试区宽度;Bmax为被试车辆宽度的最大值;d为激光测距传感器到测试区边界的距离。

图5 激光测距传感器的电流输出特性

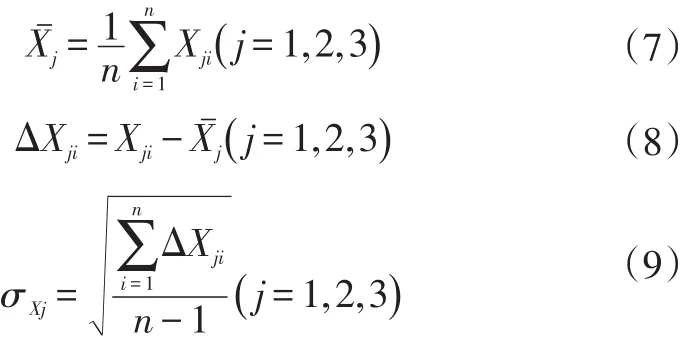

除第一类异常数据外,还会出现误差较第一类异常数据小的异常数据,如前面所述测定点落在车辆门缝或透明灯罩上所测得的数据,在此称为第二类异常数据。利用数理统计原理对此类数据进行处理[11],即:计算激光测距传感器依次测得被试车辆通过3个测点处车身不同部位的X坐标(Xj1,Xj2,Xj3,…,Xjn;j=1,2,3),分别按照式(7)~式(9)计算其算术平均值`Xj、残差DXji、标准差sXj。残差大于3s者即为第二类异常数据,予以剔除,重新计算直至剩余测试数据的残差均小于3s。

5 试验验证与压力测试

5.1 试验测试

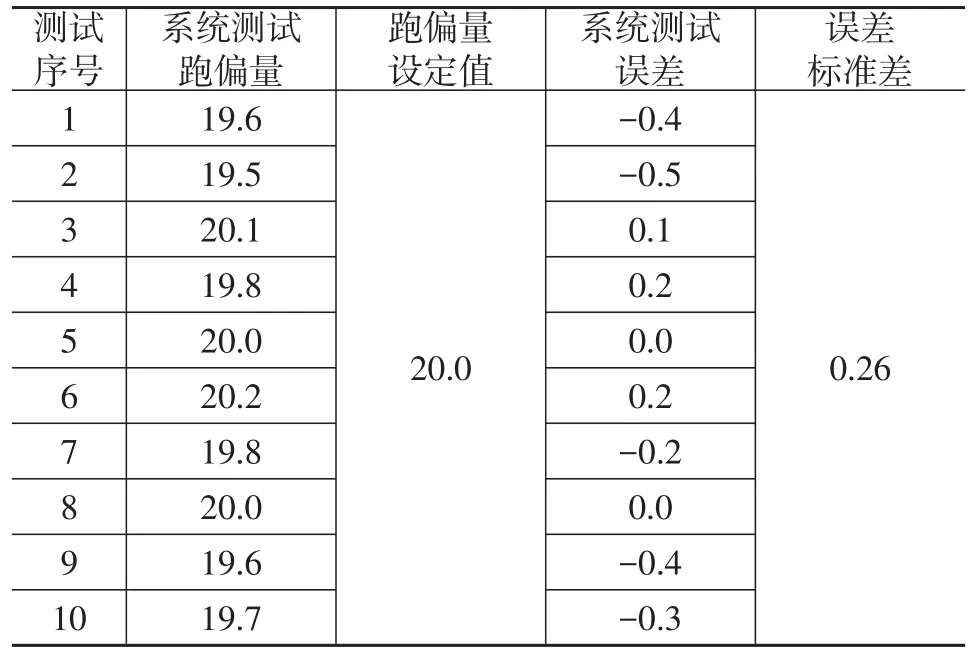

为考察基于激光测距的汽车行驶跑偏测试系统的准确性和可靠性,利用相关硬件搭建试验台架,以外形规则的矩形块替代被试车辆,设定已知的驶入角和跑偏量,依次遮挡相应的光电开关触发测试。10次重复测试的结果见表1。

表1 台架试验重复测量结果 cm

由表1可知,系统的测试误差均小于0.5cm,达到测试误差需在2cm以内的测试要求。且测试误差的标准差为0.26cm,表明该系统具有较高的稳定性和可靠性。

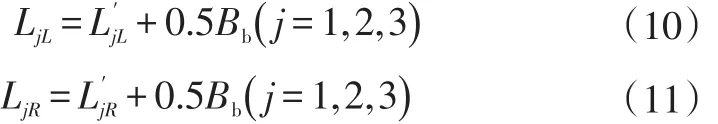

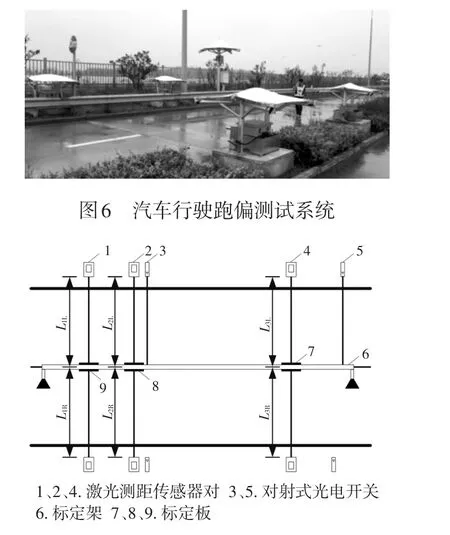

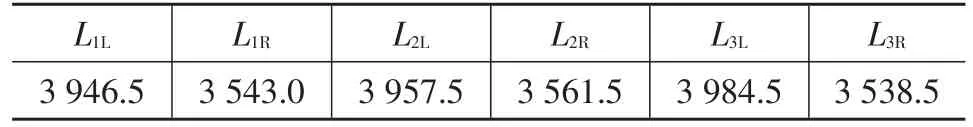

5.2 系统标定

搭建如图6所示的跑偏测试系统,为简化数据运算,本系统分别将第1对激光测距传感器的连线在路面上的投影、路面中心线定义为测试测点处的X轴和Y轴。由于存在安装误差,各激光测距传感器与路面中心线所在竖直平面(基准平面)的距离并不相等,且其值直接关系到跑偏量的计算,因此可采用如图7所示的标定装置对系统进行标定。其具体方法是,通过将多块标定板固定于同一平面上,由式(10)、式(11)计算出各激光测距传感器至基准平面中心的距离LjL、LjR(j=1,2,3,设置在测试区上3个测点的编号)。标定的结果见表2。

式中,LjL、LjR分别为设置在测试区3个测点处左、右侧激光测距传感器至基准平面的距离分别为设置在测试区3个测点处左、右侧激光测距传感器的读数;Bb为标定板的厚度。

图7 跑偏测试系统标定装置

表2 台架试验重复测量结果 mm

5.3 实车试验

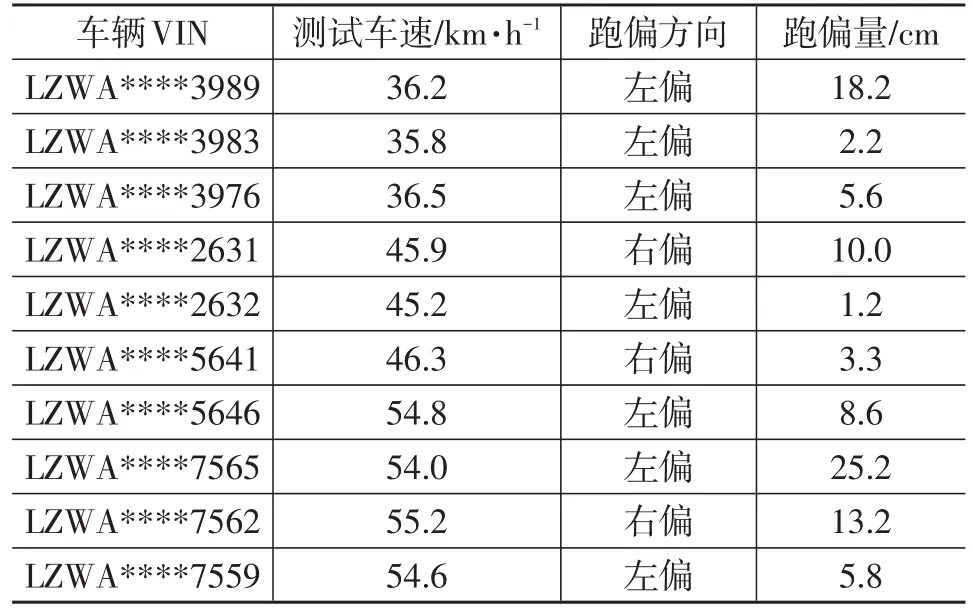

汽车行驶跑偏测试系统作为生产线检测设备,需长时间连续工作,有必要对其进行压力测试。10辆不同款型的待测车辆,以检测线正常的生产节拍(1min),按照检测流程循环进行跑偏测试2小时,其中10次的测试结果见表3。

表3 实车测试结果

由表3可知,被试车辆按照特定指示车速匀速行驶进行测试,系统检测到的测试车速较为准确[12]。在整个测试过程中,系统工作正常、稳定。待测车辆在指定地点发出测试请求,以规定车速通过测试区,驶离第3对激光测距传感器2~3s即可顺利接收到测试结果,无需进行任何减速或者等待。

6 结束语

本文以汽车生产检测线的检测要求为前提,开发了基于激光测距的汽车行驶跑偏自动测试系统,并设计出相应的标定装置。为提升系统测试精度,探索出采用1组对射式光电开关同时控制2对激光测距传感器的驶入角测量方式,并采用3σ准则对异常测试数据进行剔除。试验测试和实车压力测试结果表明:该系统测量精度满足检测要求,具有较高的稳定性和可靠性,操作简便,响应快速,能与检测线生产节拍协调一致。

[1]柯捷.基于布拉格光纤光栅传感器的汽车行驶跑偏测试系统的研究[D].武汉:武汉理工大学,2012.

[2]周兴林,李程,刘汉丽,等.基于双目视觉的车辆行驶跑偏在线自动检测系统[J].中国机械工程,2015,26(1):130-134.

[3]何耀华,厉晓飞.基于近景摄影测量技术的汽车跑偏测试系统构建[J].中国工程机械学报,2011,9(4):476-481.

[4]杨灿.基于LabVIEW的汽车行驶跑偏测试系统研究开发[D].武汉:武汉理工大学,2010.

[5]安长江,李文勇.基于GPS技术的汽车跑偏量测试方法研究[J].汽车工程,2009,31(9):804-806.

[6]荣锐兵,严运兵,方园,等.基于激光测距的车辆行驶跑偏测量系统[J].公路与汽运,2012(3):5-7.

[7]何耀华,熊婷.汽车行驶跑偏测试系统中相机标定架的设计[J].武汉理工大学学报(信息与管理工程版),2014,36(2):185-189.

[8]熊婷.车辆行驶跑偏测试系统的相机标定技术研究[D].武汉:武汉理工大学,2014.

[9]王海星.驶入角对跑偏测试结果影响的仿真研究[J].武汉理工大学学报(信息与管理工程版),2015,26(1):130-134.

[10]廖聪.基于汽车跑偏检测系统对车辆行驶跑偏的原因和解决对策的研究[D].武汉:武汉理工大学,2012.

[11]陈琳.基于激光测距的三坐标测量系统研究[J].光学仪器,2002,24(2):7-12.

[12]国家发展和改革委员会.汽车用车速表:GB15028-2008[S].北京:中国标准出版社,2008.