热轧厚规格X80管线钢生产工艺研究

2018-03-26崔洪涛周晏峰

徐 勇,崔洪涛,周晏峰

(本钢集团公司产品研究院 辽宁 本溪 117000)

0 引 言

管道运输是长距离输送石油、天然气的重要方式之一。为提高管道输送的运营效率,降低成本,管道运输正向大口径、大壁厚、高压输送方向发展[1]。中俄东线采用大口径(1 422 mm)、大壁厚(21.4 mm)、大输压(12 MPa)的管道建设设计方案,可大幅度提高单管输气能力,实现单管输气为450×108m3/a。厚规格高级别管线钢生产难点主要有两方面:其一,厚度的增加导致热轧变形量不足,特别是精轧应变仅为64.33%,奥氏体变形相变驱动力与形核驱动力不足,导致奥氏体再结晶与扁平化难度较大,从而导致韧性降低;其二,由于厚度较厚,因而导致原有设备冷却能力不能满足要求,钢板沿厚度方向边部和心部组织的不均匀性也增加,这直接导致DWTT性能恶化。因此,要实现稳定的批量生产除了需要合理的化学成分设计外,其轧制工艺和冷却制度也非常重要,再结晶规律和冷速决定了产品的最终组织与性能,本文主要研究了X80管线钢的再结晶规律,研究了不同的冷速对其组织和性能的影响。

1 试验材料与试验方法

1.1 试验材料

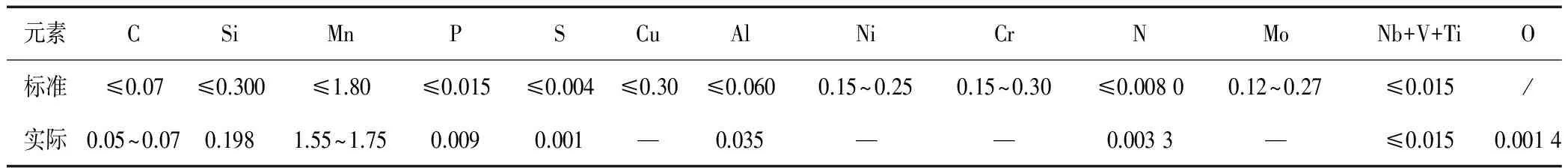

试验材料化学成分见表1。

表1 X80 Φ 1 422 mm×21.4 mm螺旋埋弧焊管用热轧钢板及钢带化学成分(质量分数) %

1.2 试验方法

采用 Gleeble-2000 热模拟试验机测试应变对组织转变的影响,试样加热至1 200 ℃,均热保温3 min,以 10 ℃/s 的冷却速率冷至900 ℃,采用无应变(ε=0)的情况下测试, 并以 0.5~40 ℃/s不同的冷却速率冷却到200 ℃,测定 CCT 曲线。

利用双道次压缩试验方法对变形奥氏体在道次间隔内的静态再结晶过程进行研究,将试样加工成Φ10 mm×15 mm的圆柱试样,在 Gleeble-2000 热模拟试验机上进行热模拟试验,采用应力补偿法计算静态再结晶百分数Xs,真应变取0.02,计算出各个温度在不同道次间隔时间内的静态百分数,由此绘制出静态动力学曲线。

板坯在加热炉中加热至1 180 ℃±20 ℃;粗轧变形量≥50%,中间坯厚度55 mm。终轧820 ℃±15 ℃,轧后采用冷速15、25、35、45 ℃/s冷却至400 ℃±15 ℃,8h后取样,利用ZWICK Z600拉伸试验机和ZWICK 750 J冲击试验机分别进行拉伸试验和冲击试验,以及利用ZEISS Imager A2m金相显微镜进行金相检验。

2 试验结果与分析

2.1 奥氏体连续冷却相变曲线

过冷奥氏体连续冷却转变图即CCT曲线,它是分析钢连续冷却过程中奥氏体转变产物组织和性能的依据。根据CCT曲线便可知道不同冷却条件下管线钢的最终组织类型,可获得不同比例的混合组织。

X80管线钢CCT曲线由三个相区组成,如图1所示,即高温过冷奥氏体相区、铁素体相区、贝氏体相区。在0.5 ℃/s冷却条件下,管线钢组织为典型多边形铁素体和少量贝氏体;当冷速增加至5 ℃/s时,铁素体组织消失,组织以粒状贝氏体为主;冷却速率增加至10 ℃/s时,试样组织以粒状贝氏体为主,组织均匀细小,当冷速增加至30 ℃/s时,细小贝氏体铁素体组织特征明显,粒状贝氏体组织明显减少,贝氏体铁素体增加,如图2所示。

图1 X80管线钢连续冷却相变曲线

2.2 静态再结晶过程

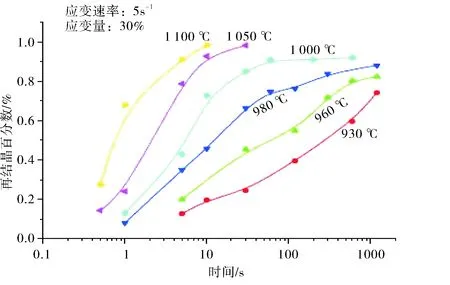

2.2.1 静态再结晶动力学曲线

在管线钢的控制轧制过程中,主要有两个目的:一是在奥氏体再结晶温度以上轧制,通过合理工艺获得尽可能细小的奥氏体组织,二是在再结晶温度以下轧制给予奥氏体足够的应变,增加晶界面积。在精轧阶段,静态再结晶的发生将导致粗轧变形过程产生的位错消失,从而不利于变形的积累。因此,在轧制过程尤其是精轧过程中控制变形奥氏体的静态再结晶行为,对提高晶粒细化和组织均匀化程度以及避免混晶等缺陷组织十分重要[2]。

图3是X80 钢的静态再结晶动力学曲线,由图可见,随着变形温度的升高,X80管线钢静态再结晶分数明显提高,一般认为:静态再结晶分数为15%~20%时开始发生再结晶,当再结晶分数≥90%时完成完全再结晶。静态再结晶的驱动力为预先冷变形所产生的储存能,变形温度越高,形变储能越大,静态再结晶速率也就越快。变形温度在1 100 ℃时,在道次间隔时间约6 s时就发生了完全再结晶,在道次间隔时间10 s,应变为30%时,在960 ℃以下奥氏体静态再结晶体积分数为30%以下。930 ℃变形30%后10 s,奥氏体仅发生少量再结晶,因此,精轧开轧温度应低于960 ℃。

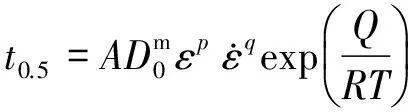

2.2.2 静态再结晶动力学模型

精轧是降温轧制过程,后续机架轧制温度低,道次间隔时间短,发生静态再结晶的几率低,研究X80管线钢的静态再结晶,有必要测定其激活能值。在相同变形条件下,可以用其静态再结晶激活能来判断其发生静态再结晶的难易程度。一般可以依据软化率曲线中再结晶分数达到50%的时间t0.5来确定激活能。

图2 21.4mm X80管线钢热模拟试样金相组织

图3 X80管线钢静态再结晶动力学曲线

X80静态再结晶动力学模型可采用Avrami[3]方程来表示:

Xs=1-exp[-B(t/tF)]n

(1)

式中,t为静态再结晶时间,tF为再结晶体积分数达到F时所需要的时间,B=-ln(1-F),n为材料常量,当再结晶体积分数F=50%时,则B=0.693,此时有:

Xs=1-exp[-0.693(t/tF)]n

(2)

t0.5与变形工艺参数密切相关,可用下面方程来描述:

(3)

将(2)式两边分别取对数并化简为:

(4)

lnt0.5=lnA+plnε+slnD+QSRX/RT

(5)

由(5)知QSRX/RT为lnt0.5为1/T的斜率,由实验结果确定不同的t0.5值,求得X80钢静态再结晶激活能QSRX约为365 kJ·mol-1。

2.3 冷速对组织性能的影响

2.3.1 力学性能

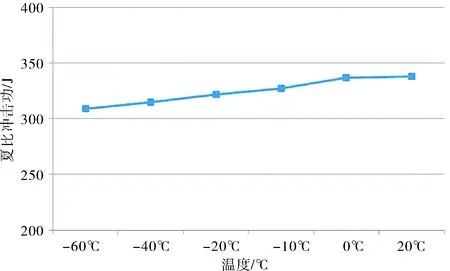

表2为不同冷速下X80钢的力学性能,可以看出,随着冷速的增大,屈服强度和抗拉强度也均升高,但是伸长率、冲击功和DWTT均下降。冷速由15 ℃/s增加到25 ℃/s,抗拉强度增加了35 MPa,伸长率稍微降低,冲击功和DWTT均增加较大;当冷速增加到30 ℃/s时,屈服强度和抗拉强度分别增加了45 MPa和25 MPa,冲击功和DWTT明显下降;当冷速增大到40 ℃/s时,屈服强度继续增加,但是抗拉强度增加幅度不大,DWTT下降较为明显。综合比较,冷速为25 ℃/s时X80钢的综合力学性能最好。优化冷却工艺后生产的X80钢经制管后进行力学性能检验,屈服强度范围在565~590 MPa占总批次的94%,均值为573.1 MPa;抗拉强度范围在650~690 MPa内的占总批次的92%,均值为667.1 MPa;延伸率大于20%占总批次的100%,均值为25.7MPa;而DWTT值大于85%的占总批次的100%。对X80管体进行系列温度下的冲击功和落锤撕裂面积检验,试样方向为管体横向,试验温度为20、0、-15、-20、-40、-60 ℃,在-60 ℃下冲击功仍然在300 J以上,在-20 ℃下DWTT值在90%以上,见图4和图5所示。

表2 X80管线钢在不同冷速下的力学性能(试样方向为与轧制方向成30°)

图4 X80管体横向系列冲击功曲线

图5 X80管体横向系列DWTT曲线

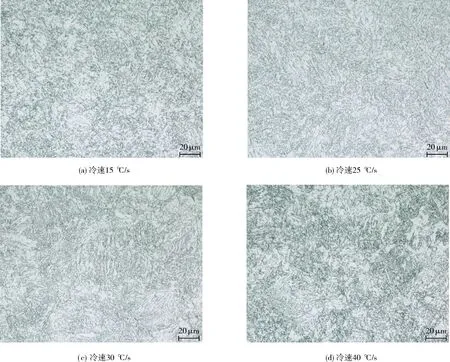

2.3.2 显微组织

高级管线钢组织通常以粒状贝氏体(GB)、多边形/准多边形铁素体(PF/QF)、少量贝氏体铁素体(BF)为主[4,5]。针状铁素体被定义为由晶内形核产生的低碳贝氏体。MA是低碳管线钢连续冷却转变为贝氏体时,在形成板条铁素体的过程中,C在剩余奥氏体内逐渐富集而形成的一种成分。

对厚规格X80管线钢而言,MA主要是由于富C奥氏体难以保留至室温,在冷却时转变为马氏体而形成的MA组织。MA的数量、大小、 形态及分布状态对厚规格X80管线钢的强韧性及HIC抗力有一定的影响。细小弥散分布的MA能阻碍位错运动和疲劳裂纹扩展,不易因应力集中而诱发裂纹,并使其长度小于裂纹失稳扩展的临界尺寸,因此,AF+少量细小弥散MA可提高钢材的强度和DWTT值。

图6(a)为X80钢在冷却速率为15℃/s时的显微组织,组织除针状铁素体外,还出现较大的多边形铁素体,MA以点状和块状为主,同时长条状MA的数量也较多,由于冷速较慢,针状铁素体转变难以进行完全,同时还导致MA相对量增加,且尺寸增大,呈棒状或块状,大量块状及长条状MA是导致钢板韧性急剧下降的主要因素。图6(b)为冷却速率25 ℃/s时的显微组织,组织为针状铁素体中弥散分布细小的点状MA,其在铁素体晶内及晶界处均匀分布,同时,MA尺寸更为细小圆滑,分布也更均匀,适当的快冷可以减少岛状物的百分含量,并使其细而弥散的分布于基体中。图6(c)为冷速30 ℃/s下的显微组织,主要以GB和BF为主。图6(d)为冷速40 ℃/s下的金相,组织主要以粒状贝氏体和板条形貌贝氏体铁素体为主,由于冷速较大,还出现了M,多边形铁素体和准多边形铁素体相对较少。当冷却速度从15 ℃/s提高到25 ℃/s时,X80管线钢组织中尺寸较大的粒状贝氏体和块状铁素体变得细小和均匀,同时MA组织变得更为弥散、细小、均匀,接近球形或椭圆形,并以弥散状态分布,进一步提高冷速到40 ℃/s,组织以粒状贝氏体和板条形貌贝氏体铁素体为主,少量M和多边形铁素体,M的出现是使韧性降低的主要原因。在轧制工艺参数相同的条件下,冷却速度越大,形核激活能越大,形核速率也越大,其相变后的晶粒越细小、均匀。因此,冷却速度越大,MA越细小,形状越接近球形,可提高X80管线钢的强度和韧性。

图6 X80管线钢在不同冷速下的金相组织

2.3.3 工业试制

由于X80Φ1 422 mm×21.4 mm螺旋埋弧焊管用热轧钢板及钢带厚度较厚,对强度、韧性指标要求很高,在冶炼方面,采用180 t转炉冶炼,控制夹杂物形态和有害残余元素,铁水经脱硫处理;连铸过程中采用电磁搅拌和软压下技术,铸坯厚度为230 mm;然后连铸坯在加热炉中进行加热,最后铸坯在本钢2 300 mm热连轧机组进行轧制,厚度规格为21.4 mm。

卷取8 h后取样,进行力学性能、显微组织和晶粒度测试,力学性能见表3,屈服强度平均值为573 MPa,抗拉强度平均值为667 MPa,冲击功平均值为372.6 J,DWTT平均值92.1%。显微组织见图7,为针状铁素体加少量的残余MA组元,钢带晶粒度13.5级,非金属夹杂物≤2.0级,各项指标均满足中石油企业标准Q/SY GJX 146—2015《中俄东线天然气管道工程用外径1 422 mm X80级螺旋缝埋弧焊管用热轧板卷技术条件》要求。

表3 X80 Φ1 422 mm×21.4 mm螺旋埋弧焊管用热轧钢板力学性能(试样方向为与轧制方向成30°)

图7 X80管线钢的金相组织

3 结 论

1)利用双道次压缩试验测定了X80钢的静态再结晶动力学曲线,结果表明,随着变形温度的升高,再结晶过程加速。在960 ℃以下奥氏体静态再结晶体积分数为30%以下。930 ℃变形30%后10 s,奥氏体仅发生少量再结晶,确定精轧开轧温度应低于960 ℃。

2)随着冷速的增加,组织由针状铁素体和块状MA转变为粒状贝氏体和板条贝氏体铁素体,研究表明,最佳冷却速率为25 ℃/s,组织为针状铁素体中弥散分布细小的点状MA,细小弥散分布的MA能阻碍位错运动和疲劳裂纹扩展,提高钢材的强度和DWTT值。

3)通过对轧制工艺和冷速的优化,生产的X80管线钢具有优良的力学性能,在-60 ℃下冲击功仍然在300 J以上,在-20 ℃下DWTT值在90%以上。

[1] 李鹤林, 吉玲康, 田 伟. 高钢级钢管和高压输送:我国油气输送管道的重大技术进步[J]. 中国工程科学, 2010, 12(5):84-90.

[2] LIU Wenbin, KANG Yonglin, NIU Tao, et al. Static recrystallization behavior and technological improvement of X80 pipeline steel with heavy thickness produced by hot continuous rolling[J]. Journal of University of Science & Technology Beijing, 2010,32 (4):444-449.

[3] SANG H C, KANG K B, JONAS J J. The dynamic static and meta-dynamic recrystallization of a Nb-microalloyed steel[J]. Transactions of the Iron & Steel Institute of Japan,2007, 41(1): 63-69.

[4] 贾书君, 段琳娜, 刘清友. X100 热轧钢带的成分设计[J]. 材料热处理学报, 2012, 33(12):76-81.

[5] 杨旭宁, 康永林, 于 浩,等. X70 针状铁素体管线钢中 M/A 岛的工艺控制[J]. 轧钢, 2007, 24(4):7-10.