锯机主轴半精车方法改进

2018-03-26山东汇泉厨业有限公司滨州256510霍兴胜

■ 山东汇泉厨业有限公司 (滨州 256510) 霍兴胜

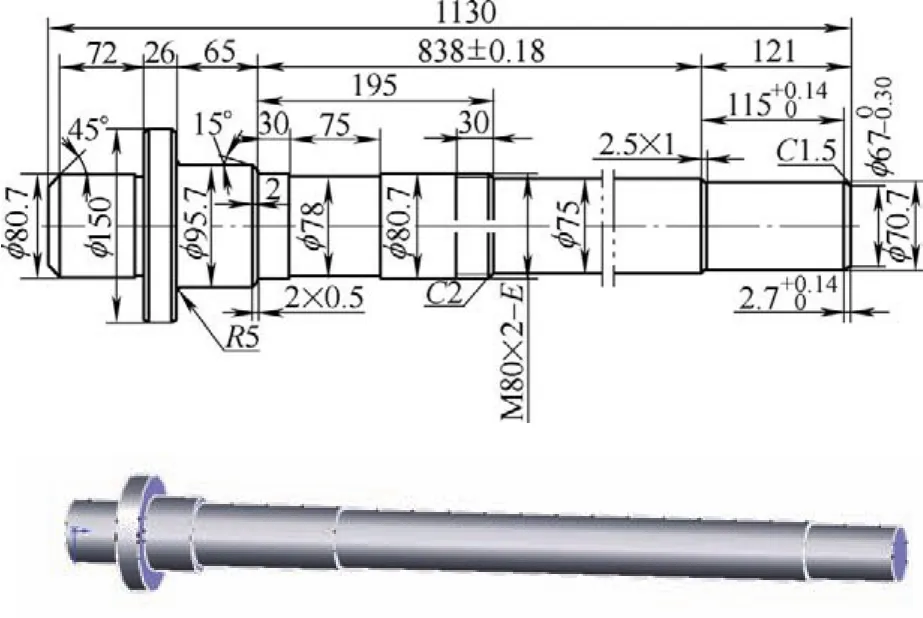

QJS180锯机主轴是一种典型台阶轴类零件(见图1),材料为45钢。该件是由锻坯正火后再进行粗车的,粗车后预留半精车余量在2~4mm。

以前的半精车工序中,是用90°外圆车刀(本文所指刀具为机夹式车刀,刀片材料为硬质合金YT15)担负着除端面和倒角以外几乎全部的外圆加工,承担了主要切削任务。而45°外圆车刀仅用于车端面和倒角的过程中,起次要作用。但通过笔者不断地尝试,对半精车加工中的刀具几何角度、工艺方法等几方面做出部分改进后,不仅明显提高了加工效率,而且刀具的使用寿命也同时得到了提高。

(1)改用45°外圆车刀半精车大部分外圆(除左端φ80mm和φ150mm以外台阶), 90°外圆车刀清根的方法加工工件。改变了两者主次关系,调整了切削用量。附表是试验后,两种刀具的切削参数的对比。

通过附表的对比不难看出,工件在加工时转速和进给量等参数上显著提高了。那么为何会有这么大的差别呢?

图 1

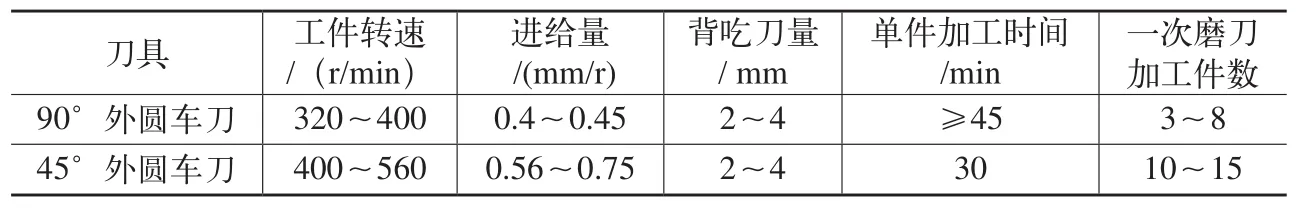

切削参数的对比表

如图2所示,当车床每转进给量用线段AB表示,用矩形ABGF和ADEH分别表示90°外圆刀和45°外圆车刀的切屑厚度。

不难看出,在直角三角形ABC中,直角边BC的长度必然要小于斜边AB的长度。也就是说在进给量相同的情况下,45°外圆车刀与90°车刀的切屑的厚度之比为1︰ 2;而在背吃刀量(L)相等时,在直角三角形ADF中,直角边A D和斜边A F,分别为45°外圆车刀与90°车刀主刀刃的负荷分布长度。也就是说在同样的切削力与切削热的情况下,前者较后者有更长的散热长度和较小的表面压强。这就是刀具在主偏角改变后,刀具切削用量为何能够加大,而且刀具寿命并不降低的重要原因。但需要说明一点,工作中选择上表中切削用量的上限,刀具的寿命将处于数值的下限值。

图 2

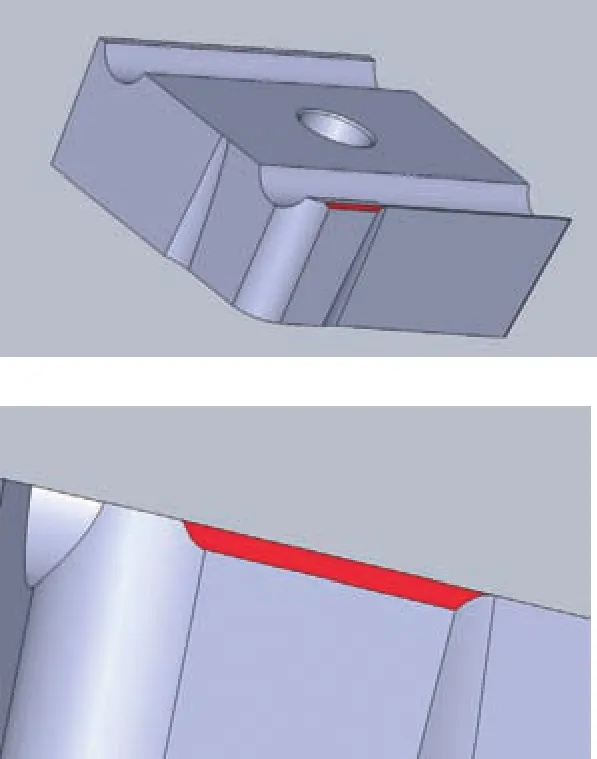

(2)在主后刀面上磨出“消振棱”,结合人工“磨合切削刃”的方法,能使加工过程的振动现象得到有效的扼制。45°外圆车刀虽然具有上述优点,但也同时存在不利的方面:较大的径向切削分力。而90°车刀的主要切削力方向是沿走刀方向平行于轴线的,径向分力很小,这就是车细长轴类工件多选用较大主偏角刀具的原因。

本工件的长、径尺寸比按1130:70.5≈16︰1,最细处直径为φ70.5mm。半精车余量在4mm以下,虽然工件的从外形、切削力方面分析,其刚性相对较好,但由于改进后所采用了较高的车削速度和径向分力较大的刀具,产生振动的倾向也增大了。所以必须首先解决切削过程中振动的产生。而采用在车刀的后刀面磨出消振棱的方法,是一种抑制振动的有效方法(如图2红色处)。

“磨合现象”在车刀中的应用。刀具的使用磨损分初期磨损、正常磨损和后期磨损。刃磨后的车刀,刃口上有许多锯齿状的小缺口,如果在刃磨后直接使用,切削负荷极易在这些强度薄弱的位置引起应力集中,而形成刀具的早期破损。

图 2

较可行的办法是用油石适当研磨车刀的各个刃口及刀面,进一步降低表面粗糙度,尽可能消除微观缺陷,钝化刀刃的尖角,提高其抗冲击性能。这个研磨过程十分重要,相当于车刀的初期磨损,能大大提高车刀的抗破损能力。

车刀在安装后的工作实际角度,会因安装误差而发生偏差,从而改变了刀具刃磨后本身的角度,这种误差会给加工造成一定影响。这种现象多发生在细长轴类工件的首件加工中,刚磨好的刀具常会出现明显的振动现象,造成加工面出现明显振纹,严重时甚至使加工过程被迫中止。通常这种现象会被认为是刀杆的强度低或是机床结构中某些部位间隙过大,工件刚性不足等原因所至,所以首先设法强化刀杆的强度,或是调整机床,降低车削速度等方法。

在排除以上原因仍未得到控制时,在很大程度上就是刀具后角偏大所造成的。而依据“磨合现象”,在主后刀面磨出一个宽0.2~0.4mm左右,后角为0的消振棱,配合油石研磨刀刃后,一般能消除振动现象的发生。如果仍未消除,可采用提高车削速度小吃刀的方法,试切一段时间后(目的在于加速初期磨损的过程),再进行正常加工参数的切削加工,就能根除振动的发生,这就是笔者所说的“磨合现象”。

这时作为消振棱的这个棱面,在切削时与工件产生摩擦所产生的反作用力,这个作用力在一定程度上会减弱或抑制了振动的发生。实践证明,振动现象一般是常发生在前三、四件加工过程中,而通过这个“磨合”期的刀具,从理论上来说,消振棱的刃磨偏差和安装误差在此期间被磨损掉了,形成了实际存在的0°后角的消振棱,即工件与刀具之间形成了“默契”的工作关系,从而有效地抑制了振动的发生。有些书籍上也介绍过其他消除自激振动的方法,如采用消振器,但不如该方法方便实用。

(3)双重后角结构,能兼顾到刃口的强度与耐用度。理论上主后刀面较为合适的后角是3°~5°,但由于刃磨和安装的误差,使我们很难掌握得恰到好处,而采用在后刀面上磨出消振棱的办法,只要恰当控制后刀面VB宽度(经验值VB约为0.2~0.3mm,其后角为0°)并进行适当的“磨合”,振动现象会得到有效扼制。

适当增大后角可明显降低切削阻力,使切削变得轻快,这在手动进刀时会有明显感觉。然而较大的后角又易于产生振动,所以采用“双重后角”结构,车刀就具备了既快又耐用的特点。如果出现单纯的刀刃正常磨损,只需要拆下机夹刀片来,手工在砂轮上稍加修磨,就可再次使用。而用这种方法磨出的刀片,刃口一般不易出现明显的“小缺口”的崩刃现象。

(4)增大刀尖圆弧半径尺寸。较大的刀尖(过渡刃)能使刀具的抗冲击性及散热效果得到明显改善,而且降低了工件表面刀痕残留面积的高度,这为减小粗糙度提供了保障。当然,较大的圆弧尺寸切削力也有明显的影响,经验值是控制在R2.5~R3mm。

(5)较宽的倒棱结合较大的前角,在强化刀刃的同时,对切削力的增大也不会有较大影响。由于刃口倒棱的宽度值一般是走刀量的30%~70%,我们选择的是较大的走刀量参数,自然也应选用较宽的倒棱宽度值,这样刃口的强度及散热能力也会随之提高。此时适当增大排屑槽的宽度和深度,使刀具前角加大,降低了切削力的同时,切削热也会明显降低,排屑变得通畅。一般铁屑呈白色的长螺旋绳状排出,在刀具使用寿命的中后期会出现微黄色,并随切削时间的增长铁屑颜色也变深,此时应及时磨刀,不然当切屑呈深蓝色时,刀具磨损已是很严重了。此时再磨刀,就很难出现理想的切削效果了。

如果刀具在采用前述方法车削时,铁屑呈现深黄色,而且是C形屑,这说明前角小,排屑槽偏浅、偏窄。在修磨排屑槽时,一定要平行于主刀刃,倒棱宽度要保持基本一致。刃倾角为0°或正值,控制切屑流向不能朝向已加工面,以免产生划伤和铁屑乱蹦现象。磨刀时砂轮的圆角不能太大,否则就易磨成宽而浅的排屑槽,也就无法达到前述效果。

(6)加工先后顺序的改进。以前车工件时,是先从最大尺寸的台阶开始,依次向床尾方向的加工顺序进行的,其间在反复的空行程上,浪费了许多时间。由于粗加工中各台阶的长度尺寸已车好,所以工件装夹好后,完全可以从尾座至床头的加工顺序,减少了空行程中的时间消耗,工件的台阶越多,节省的时间就越多。

因这种方法的加工路径基本是“顺路”加工,再用90°外圆车刀清根时,也只有很少的一段行程了。而原来的方法是多走了一个工件长度的行程。

以上改进的工艺方法,是笔者在多年的实践中得出的经验。在此特别说明的是,工件坯料中如有焊点、气孔、白点、弯曲过大或经过调质处理的,均不适用此方法加工。

[1] 任庚. 事半功倍的新工艺刀具钝化[J].《金属加工(冷加工)》,2009(8):55-56.