基于ANSYS软件的矿用车轮辋和压块接触行为研究

2018-03-26董志明杨芙蓉潘艳君李显武丁浩然

董志明,杨芙蓉,潘艳君,李显武,丁浩然

(1.内蒙古北方重型汽车股份有限公司技术中心,内蒙古 包头 014030;2.内蒙古包头北方安全防护装备制造有限公司技术部,内蒙古 包头 014030)

矿用车主要应用于露天矿山的物料运输,载重量最大可以达到400 t,另外矿山的路面恶劣,车辆需频繁的经历爬坡和制动工况,车辆的驱动力矩和制动力矩很大。矿用车后轮力矩的传递路径是从地面、轮胎、轮辋、轮毂再到车辆的传动系统,轮辋和轮毂间的力矩传递是通过安装在轮毂上的压块,并通过压块的外锥面和轮辋内锥面的过盈配合产生的摩擦力来实现。

目前,关于矿用车轮辋压块和轮辋的研究主要表现为两个方面:一是研究压块和轮辋的强度;二是研究轮辋和胎圈的接触行为及传力特性。一些研究主要对轮辋的计算机辅助设计、有限元建模、疲劳寿命以及轮辋压块断裂进行了分析研究[1-5];一些研究对轮辋与轮胎胎圈的配合、接触行为、有限元模型建立进行研究[6-10]。针对轮辋压块和轮辋之间的接触行为和摩擦特性研究很少,压块和轮辋的安装结构不合理将不能有效地传递路面与车辆之间的驱动力矩和制动力矩,特别是当车辆在行驶过程中由于摩擦力不足,导致车辆不能实施制动,这是非常危险的。本文在参考上述文献关于有限元建模方法、接触理论的基础上,以某型号电传动矿用自卸车为研究对象,对压块和轮辋间的接触行为、传力特性、结构优化等方面进行研究,用来指导轮辋安装结构的设计,提高矿用车在使用过程中的安全性和可靠性。

1 轮辋安装及受力分析

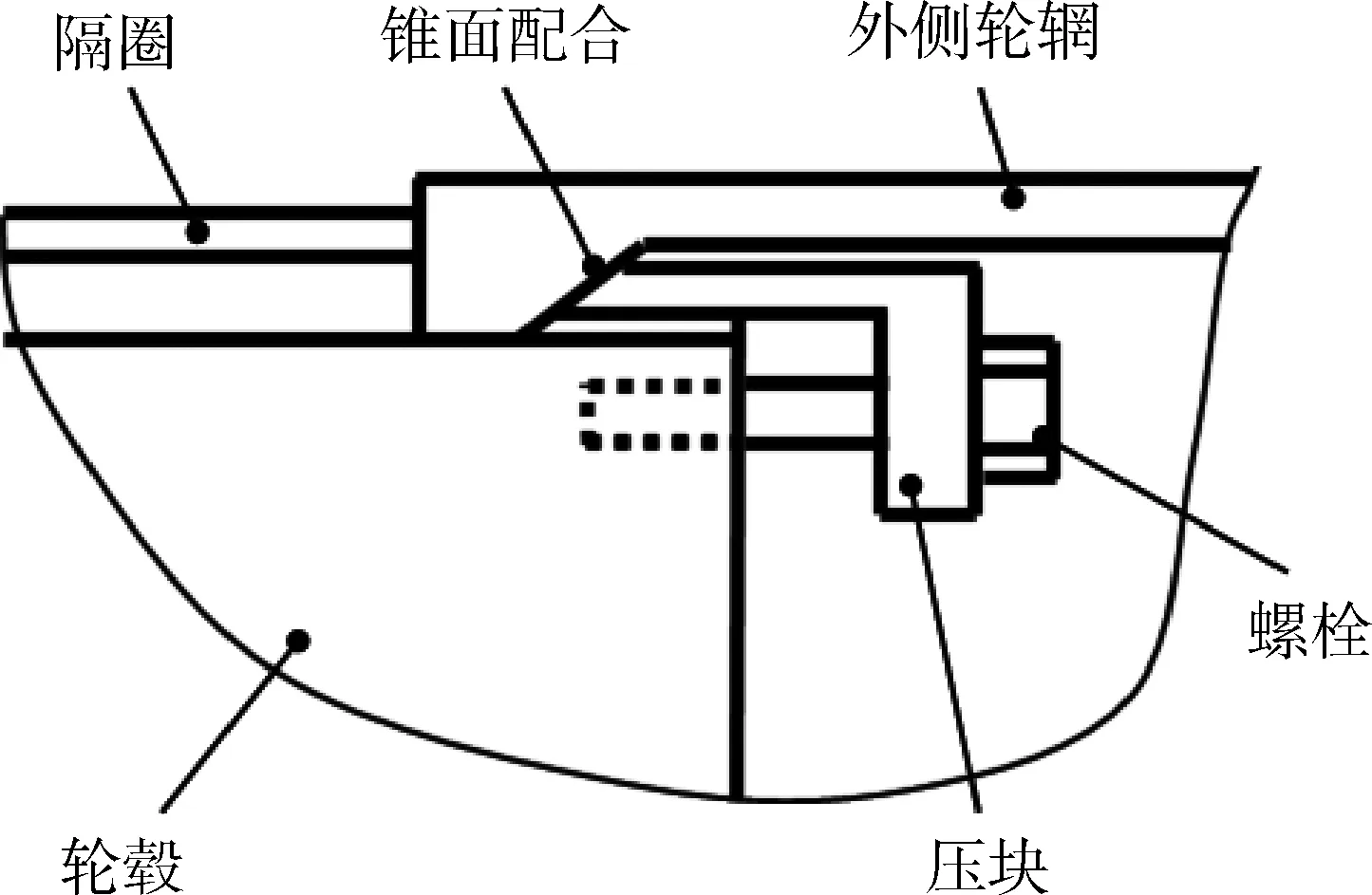

矿用车的驱动形式以4×2,后轮驱动为主。根据整车的结构形式,后轮传递整车的全部驱动力和大部分的制动力。后轮为双胎安装结构,内侧轮辋的内锥面与轮毂的外锥面配合;内侧轮辋和外侧轮辋之间有一个圆筒形隔圈,用来在轴向位置支撑内、外侧轮辋;外侧轮辋的内端面与隔圈相接触,轮辋的内锥面与压块的外锥面相配合,压块用螺栓固定在轮毂上。

图1是压块和轮辋接触部分的详图,压块的外锥面和轮辋内锥面通过螺栓的预紧力产生过盈配合。压块沿圆周均布12个,每个压块通过2个螺栓安装在轮毂上,随着螺栓预紧力的增加,压块与轮辋锥面之间产生正压力和摩擦力,用来传递制动力矩和驱动力矩。根据国家和相关行业标准,轮辋的内锥角设计为28°。

图1 压块与轮辋安装

根据实际观察,压块与轮辋锥面配合从初始接触到螺栓预紧完毕,压块的轴向位移大约有3 mm;另外,拆下压块以后,发现接触面有不同程度的塑性变形。压块的安装过程涉及到几何非线性和材料非线性,压块与轮辋的锥面配合属于面-面接触非线性,非线性的计算求解很难用解析法计算,所以采用ANSYS有限元软件仿真压块的安装过程,研究接触面上的正压力分布和摩擦力分布。

2 轮辋及压块的有限元建模

2.1 模型简化

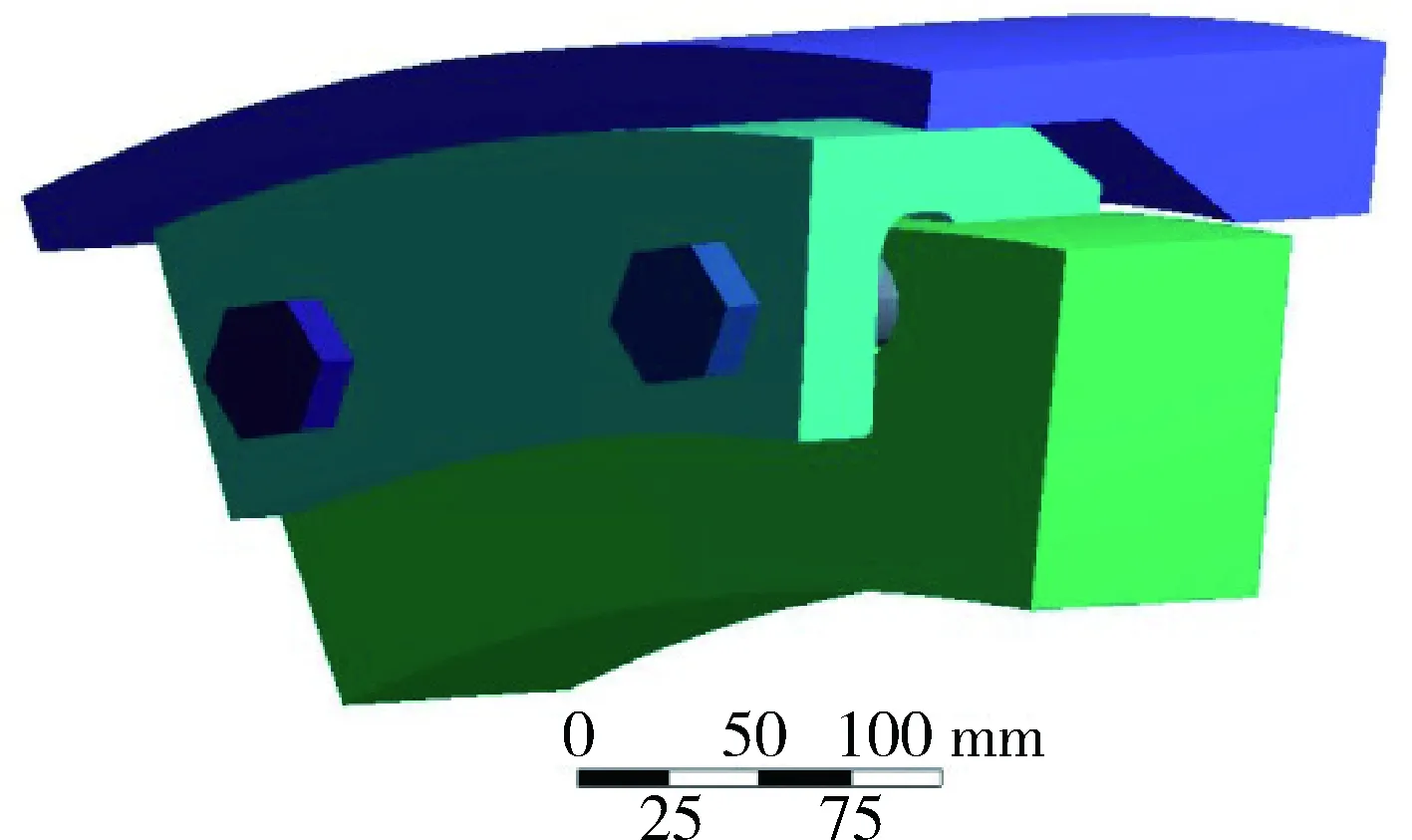

本文的主要目的是研究压块和轮辋间的接触状态,为了缩减计算规模,对模型进行了适当的简化。压块沿圆周均布安装12个,所以取圆周的1/12进行建模;轮毂的主要作用是安装压块和螺栓,对压块和轮辋间的接触状态影响不大,因此,用一个简单的圆柱体代替;忽略了轮辋挡圈、锁圈、座圈等特征,只对轮辋基座进行三维建模。简化后的模型见图2。

2.2 网格划分

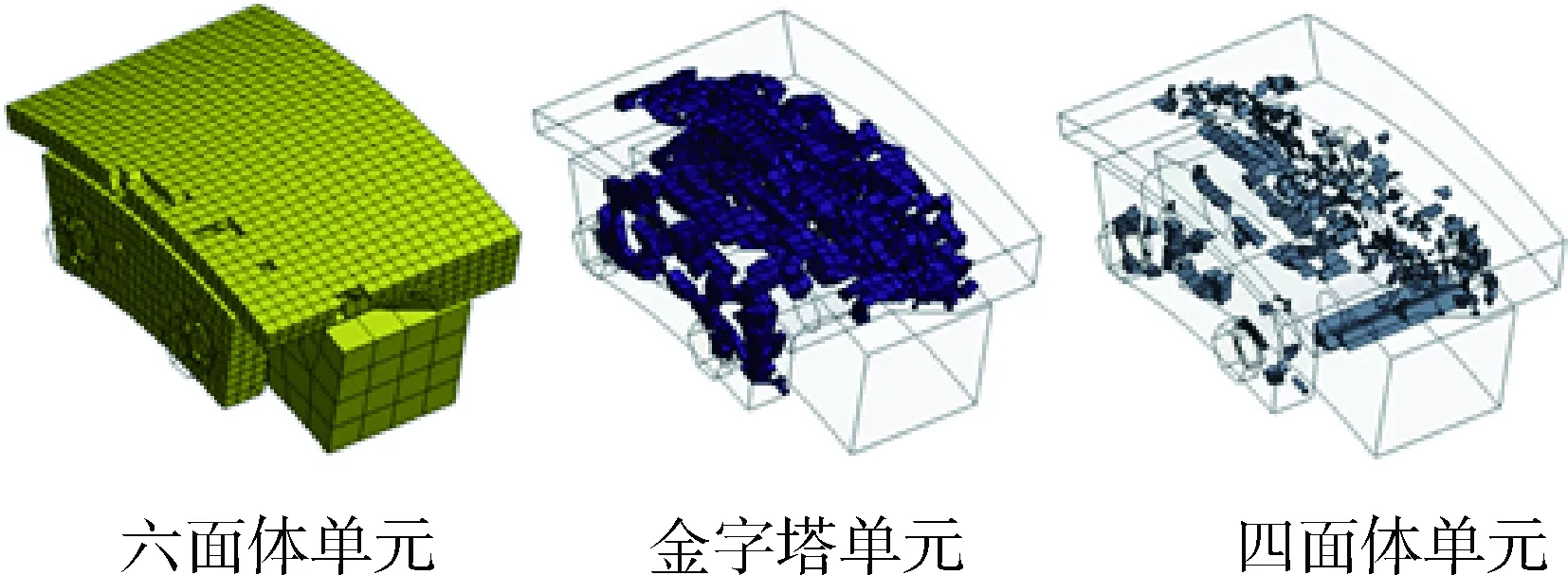

单元类型的选取、网格密度、网格质量对于有限元分析的结果精度和速度有着重要影响[11]。由图3可以发现,各零件形状比较复杂,只能用实体单元进行网格划分,实体单元更能反应模型的真实应力尤其是细节特征的力场分布。

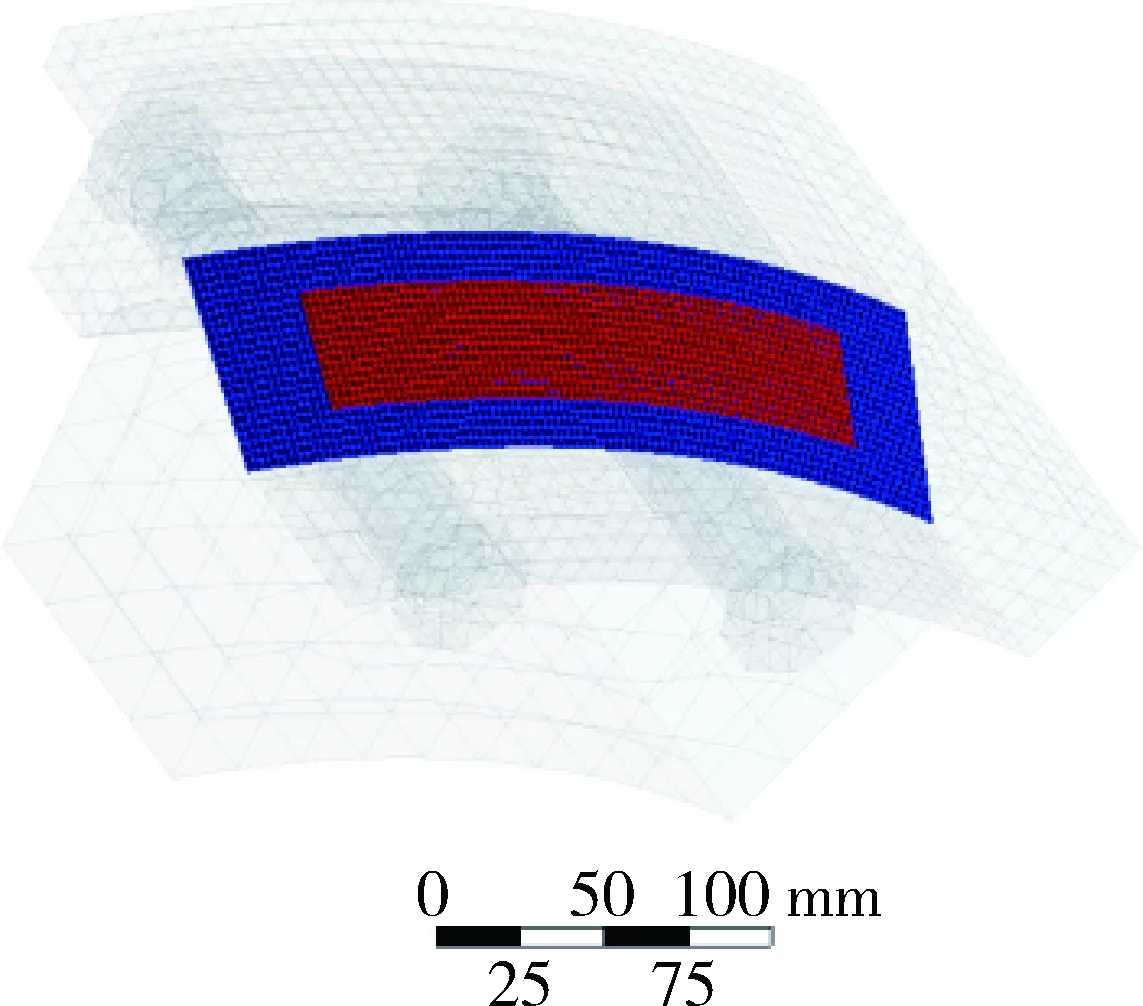

网格划分的基本原则是尽量采用六面体单元,尽量不采用或少采用四面体单元,压块安装存在多个零件间的接触现象,所以还需要采用接触单元。另外本文的主要目的是研究压块和轮辋接触锥面之间的应力状态,对其他一些细节特征不太关注,因此采用了PATCH INDEPEND划分方法。图4是各种单元所占的比例,可以发现六面体单元(SOLID186)占大部分比例,尤其是在接触界面上全部是六面体单元;四面体单元占的比例很小,而且分布在零件内部,不会对接触表面有影响。SOLID186单元是三维20节点的实体单元,它采用二次位移插值函数对不规则形状具有较好的精度,可很好地适应曲线边界。

图2 轮辋安装三维模型

图3 网格划分

图4 接触单元

压块和轮辋的接触锥面采用了密度较高的接触单元(CONTA174)和目标单元(TARGE170),更能准确的反应接触状态。CONTA174单元是三维8节点面面接触单元,用于描述三维目标面和该单元所定义的变形面之间的接触和滑移状态,它与其下覆的SOLID186单元具有相同的几何特性,该单元支持库仑和剪应力摩擦。TARGE170是三维目标单元,用于描述与接触单元相关的各种三维目标面。

2.3 接触设置

接触是一种高度非线性行为,其分析存在两个难点:一是在求解问题之前,接触区域往往是未知的,而且在求解过程中随着载荷和边界条件等因素的变化,接触区域也可能发生变化;另外就是大部分的接触问题需要考虑摩擦作用,压块和轮辋的锥面接触就必须考虑摩擦的作用,关于摩擦定律和模型有多中,并且摩擦效应可能是无序的,这就使问题的收敛性成为一个难点[12]。为了保证收敛速度,针对接触刚度、接触算法、接触行为的选择与设置进行详细研究。

2.3.1 接触刚度

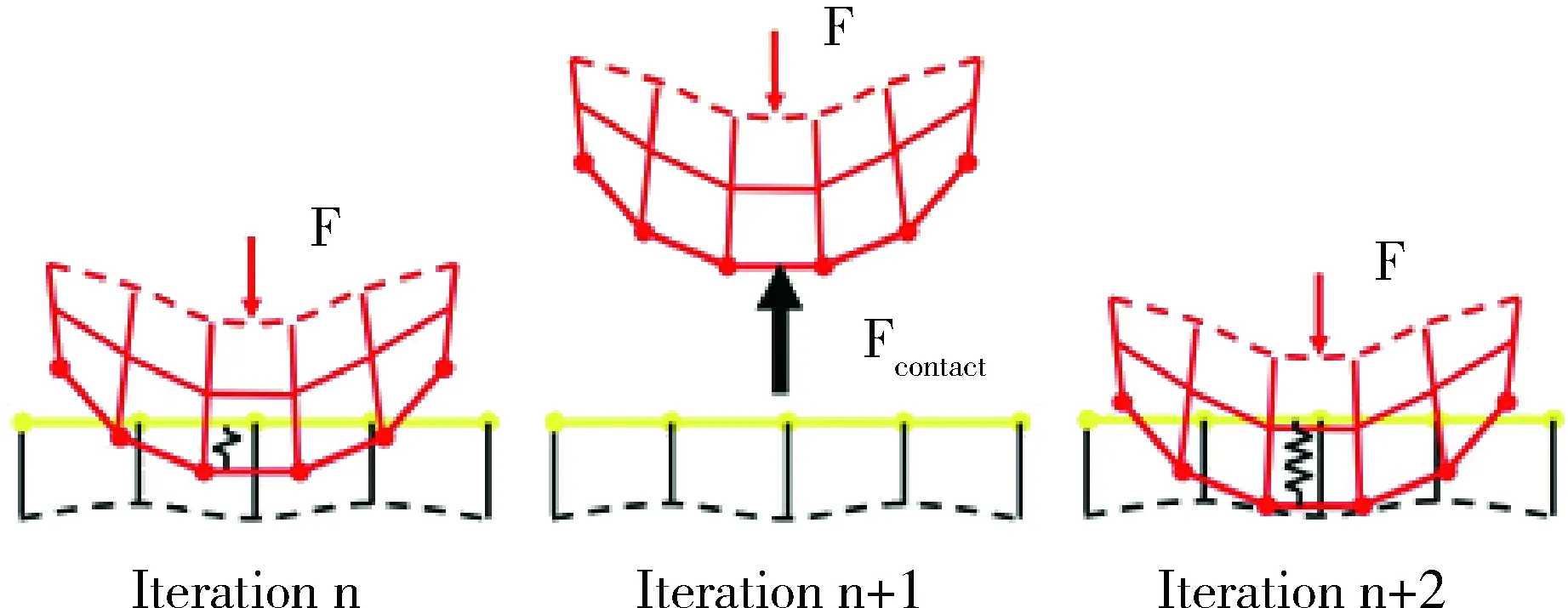

接触刚度的设置很重要,它类似于在接触面和目标面增加的一个弹簧,保证求解过程收敛(图5)。接触刚度太小,求解过程中接触面会穿透目标面,这与实际的物理现象是不一致的,会导致大的计算误差,但较小的侵入量能保证求解过程的收敛性,也能满足工程上的应用。接触刚度设置太大,可能会引起总刚度矩阵的病态,在求解迭代过程中会使接触面产生“振动”,收敛性较差。在ANSYS软件中,接触刚度的取值范围在0.01~10之间,以体积为主的问题接触刚度设置为1,以弯曲为主的问题,接触刚度设置为0.01~0.1。

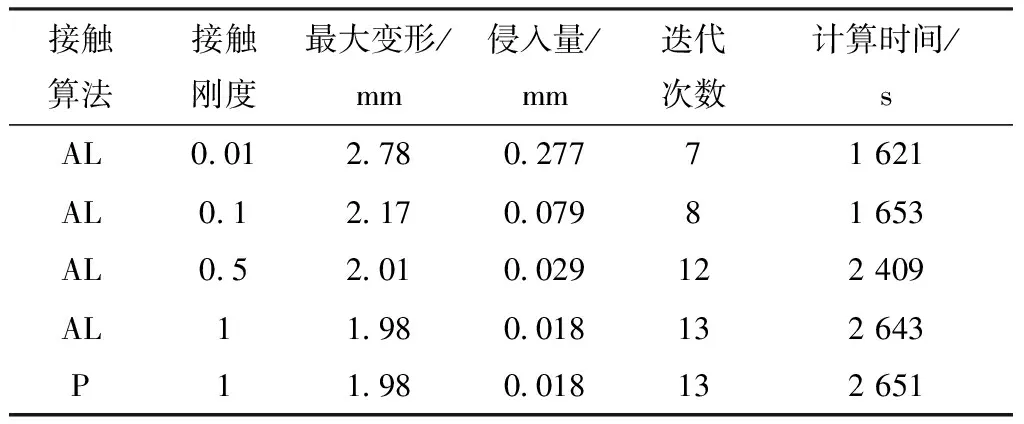

为了确定正确的接触刚度,可以采用以下方法进行试算:先取一个较小的刚度值进行试算;对前几个子步进行计算分析,直到最终载荷的一个比例(刚好完全建立接触);检查每一子步中的侵入量和平衡迭代次数,如果收敛困难是由于过大的侵入引起的,那么说明接触刚度设置小了,如果收敛困难是由于不平衡力和位移增量达到到收敛值时需要过多的迭代次数,那么接触刚度值设置偏大,根据以上结果重新调整接触刚度进行试算。为研究接触刚度对求解速度、求解精度、收敛性的影响,在其他条件相同的情况下,采用不同的刚度系数值对模型进行对比分析。表1的数据是压块与轮辋接触界面在不同接触刚度值下的计算结果,可以发现迭代次数和计算时间与接触刚度值呈正向关系,最大变形量和侵入量与接触刚度值呈负向关系。

根据表1的数据,接触刚度为0.1、0.5、1的情况下最大变形量趋于一致,误差很小,所以综合考虑求解速度和求解精度的因素下,确定接触刚度的值为0.1,而且接触刚度为0.1时,侵入量很小。压块与轮辋之间有摩擦接触,存在切向刚度,其值由软件自动计算,不能进行修改。

图5 接触刚度

接触算法接触刚度最大变形/mm侵入量/mm迭代次数计算时间/sAL001278027771621AL01217007981653AL052010029122409AL11980018132643P11980018132651

注:AL指Augmented Lagrange算法;P指penalty算法。

2.3.2 接触算法

接触分析中除了要保证接触对各自内部的协调变形外,还要保证在接触界面上的变形协调,接触算法就是为了解决接触界面的几何和力学关系协调。关于摩擦接触ANSYS软件提供了4种算法,分别Augmented Lagrange、Penalty、MPC、Normal Lagrange。Augmented Lagrange和Penalty算法采用在接触面增加接触刚度的形式来进行求解[13-14],称为罚函数法,对于摩擦或无摩擦的接触行为非常合适。Augmented Lagrange算法的接触公式,见式(1);Penalty算法的接触公式,见式(2)。

发动机在无起停情况下,优化前与优化后的发动机耗油量如图4所示;发动机在有起停情况下,优化前与优化后的发动机耗油量如图5所示.

Fn=knxp+λ

(1)

Fn=knxp

(2)

式中:Fn为法向接触力;kn为法向接触刚度;xp为法向侵入量;λ为稳定参数。

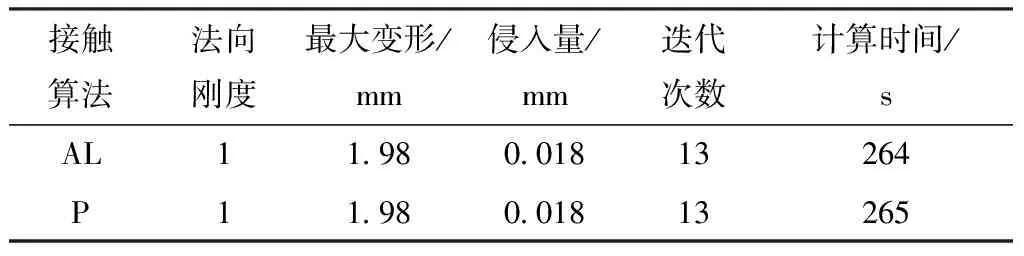

Augmented Lagrange算法将拉格朗日乘子法和罚函数法结合起来,并满足接触协调,该方法在计算过程中不断根据法向侵入量与侵入容差的比较修正参数λ,因为新加的参数λ使其对接触刚度的大小不敏感。表2是分别采用Augmented Lagrange算法和Penalty算法对压块与轮辋接触界面的计算。可见两种算法的结果差别不大,本文采用Augmented Lagrange算法。

表2 接触算法影响

2.3.3 接触行为

接触分为对称接触和不对称接触。不对称接触是指所有的接触单元在一个面上,而所有的目标单元在另一个面上。不对称接在模拟面-面接触时最为有效,压块和轮辋的锥面接触就属于典型的面-面接触。对称接触的实质是定义了两组接触对,一个面既是接触面又是目标面。显然对称接触的效率不如不对称接触高,因为对称接触算法比非对称接触算法在更多的面上施加了接触约束条件[15-16]。

因为轮辋的结构、几何尺寸等参数是依据国家标准设计的,轮辋压块的结构和几何尺寸可以根据需要进行设计。所以在分析时将压块的外锥面设置为接触面,轮辋的内锥面设置为目标面,这样分析结果主要是关于压块(接触面)上的数据。

3 不同结构仿真结果对比分析

3.1 求解过程设置

求解过程中约束轮毂的全部自由度,以及约束轮辋右端面的轴向自由度。载荷分为两个子步,第一个子步缓慢加载螺栓的预紧力到规定载荷,观察压块的安装过程;第二个子步将固定螺栓预紧载荷,研究整体的应力分布、变形分布、以及接触状态。

压块和轮辋材料的屈服强度是345 MPa,塑性变形阶段的材料模型采用双线性等向强化模型。安装螺栓的规格是强度为10.9级的M24-3.00,每个螺栓可以达到的最大预紧力是219 434 N。

3.2 分析结果

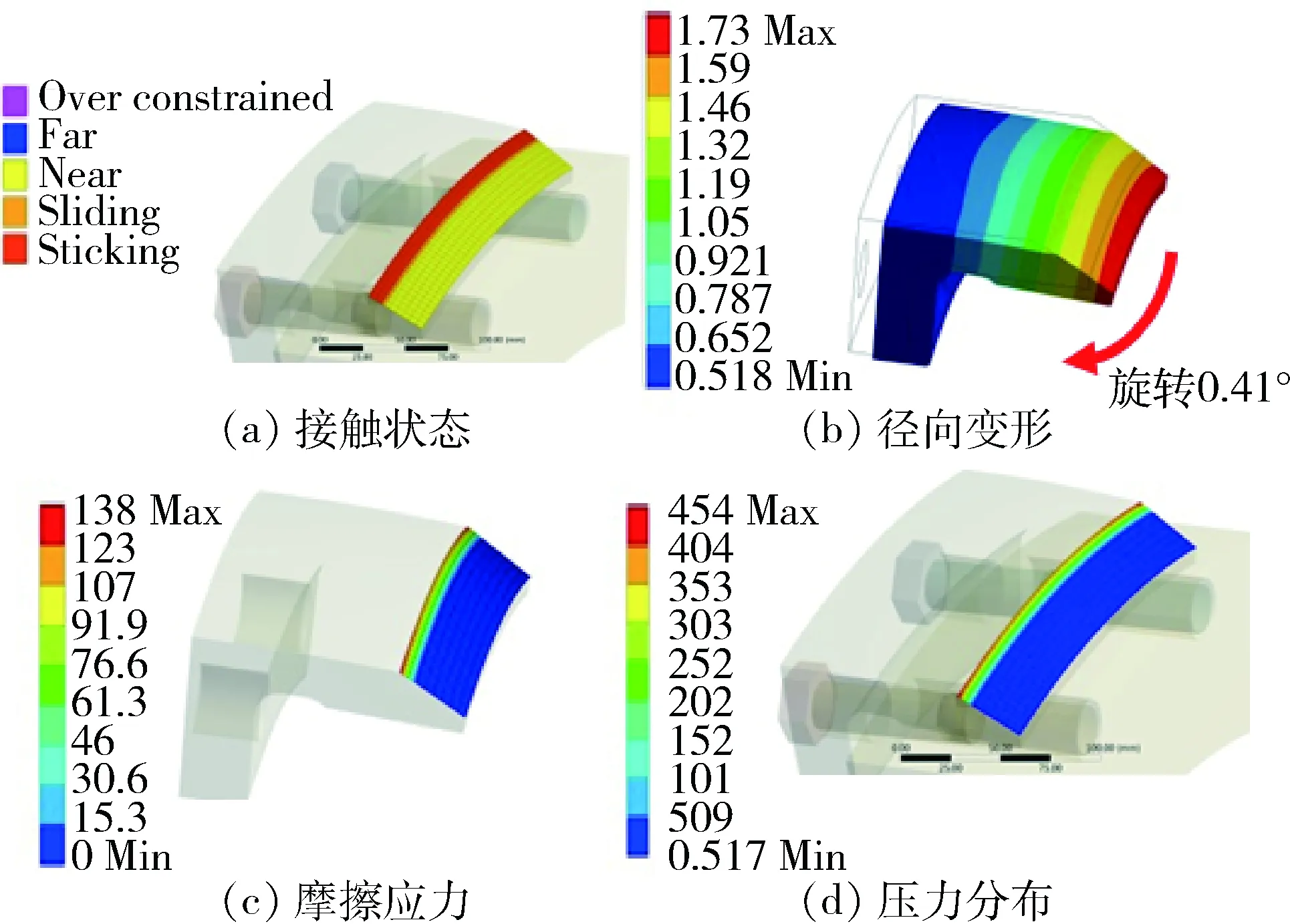

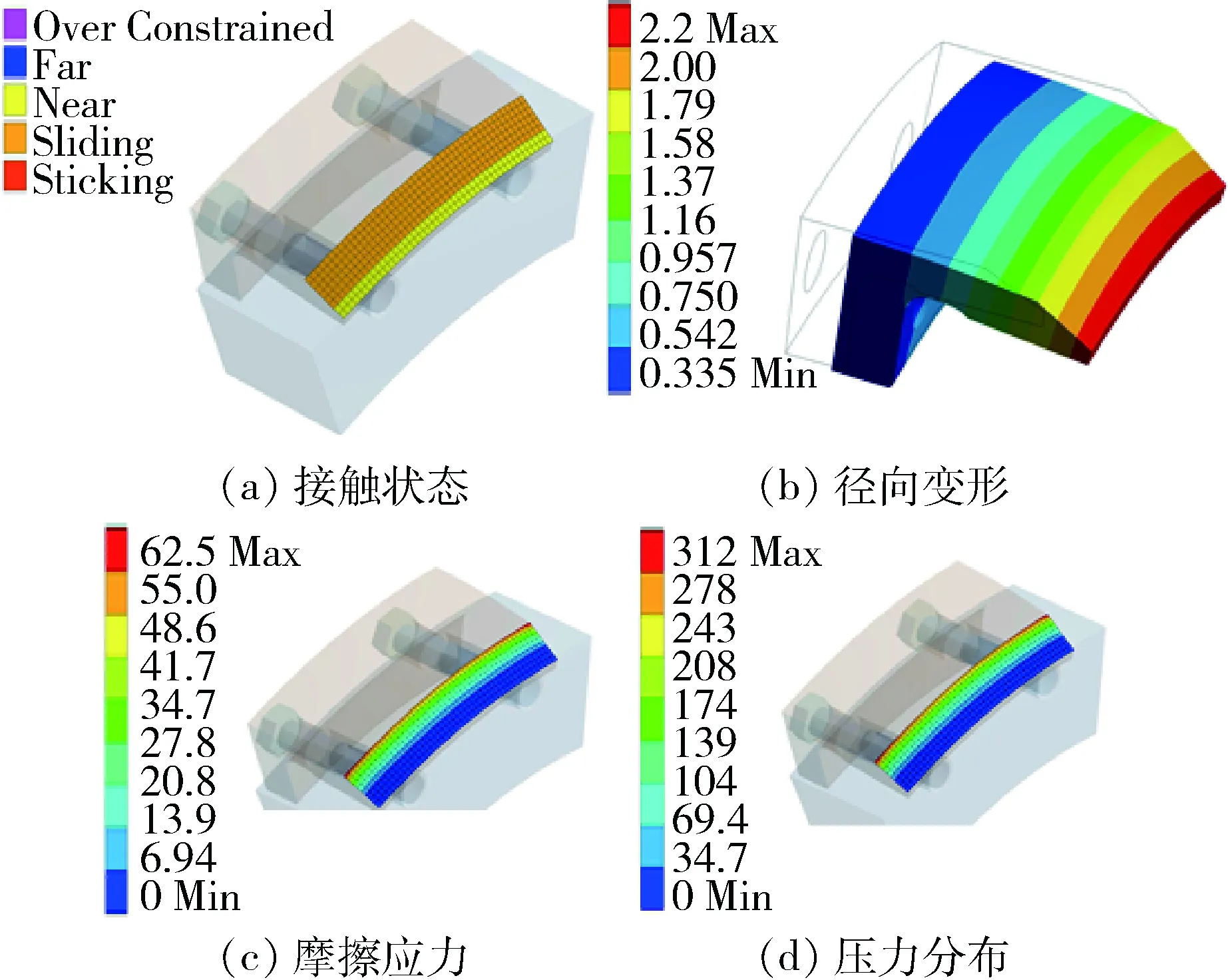

随着螺栓预紧力的逐渐增加,压块向轮辋内锥面方向轴向运动了3.1 mm,这个分析结果与装配时现场实测值基本相符,佐证了有限元模型及分析结果的准确性,最终轮辋内锥面对压块外锥面的作用力与螺栓预紧力平衡,保持稳定。图6(a)是压块和轮辋锥面配合的接触状态,图中颜色从左至右由深到浅,接触状态从黏着、相对滑动、分离逐渐过度,可以发现在接触界面大约有1/3的面积压块和轮辋是黏合在一起的,其余部分属于接近或分离状态;图6(b)是压块沿轮辋径向的变形量,表示了压块在轮辋径向的位移量,同时可以间接反应出压块前端的旋转趋势;图6(c)是接触界面的摩擦应力分布,表示接触界面之间的切向应力分布趋势;图6(d)是接触界面的压应力分布,表示接触界面之间的法向应力分布趋势。从图6(c)和图6(d)可以发现在接触界面上压应力值和摩擦应力值较高的位置同样发生在上述1/3面积的位置上,其余位置的应力基本为0。

图6 接触分析结果

分析结果并不是理想中的压块外锥面和轮辋的内锥面全部配合或者是大部分配合,真正发生接触的面积很小,使得总摩擦力缩小。另外,由于真正发生接触的面积小,在与全部接触相比较获得同样总摩擦力的情况下,需要更大的螺栓预紧力,而且根据分析结果可以发现轮辋局部发生了塑性变形,在长时间的作用下,会造成永久的塑性变形,在轮辋内锥面上产生大的压痕,在随后的压块拆卸及安装过程中,并不能保证压块还能安装到上次的压痕中,使得压块与轮辋真正发生接触和面积更小,这是一个恶性循环,严重影响驱动力矩和制动力矩的传递,这对于整车在坡道上作业是非常危险的。

图6(b)是压块沿轮辋径向的变形量,可以发现压块的前端变形量达到了1.7 mm,而且前端绕螺栓头部有0.41°的转角。正是因为这个转动量使得只有压块外锥面的部分位置与轮辋内锥面发生真正的接触。

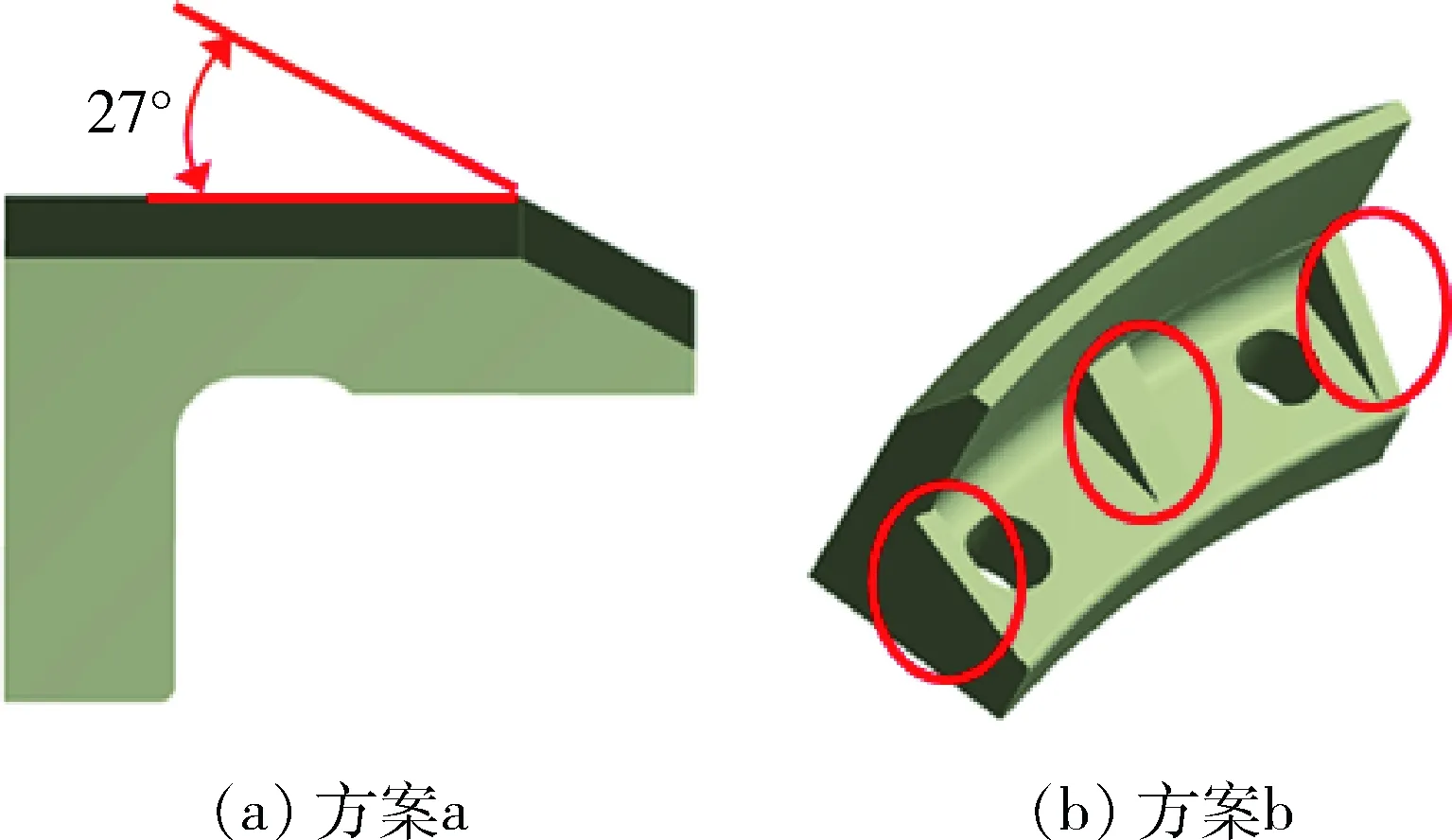

为了增加压块和轮辋接触界面实际面积,对压块提出了两种改进方案,一种是将压块的锥角由28°改为27°,使得压块前端在受力偏转后接近轮辋内锥面的28°角(图7(a));另外通过图6(b)可以间接测量出压块前端绕螺栓头部有0.41°的转角,如果在压块上设计加强筋(图7(b)中椭圆形区域部分),可以提高压块的整体刚性,将其列为第二种改进方案。对这两种方案以同样的边界条件和载荷进行分析,并与原方案进行对比。

3.3 改进方案对比

3.3.1 方案a分析结果

图8是方案a的分析结果,从摩擦应力和压力分布云图可以发现,接触面积相对原结构明显增加,并且最大摩擦应力和接触压力较原结构以比较平均的方式分布在压块上,减少了原结构中压块局部位置应力较高的问题。从径向变形图可以发现,压块的前端变形量达到了2.2 mm,大于原结构的1.7 mm,这是由于锥角的变化引起的。

3.3.2 方案b分析结果

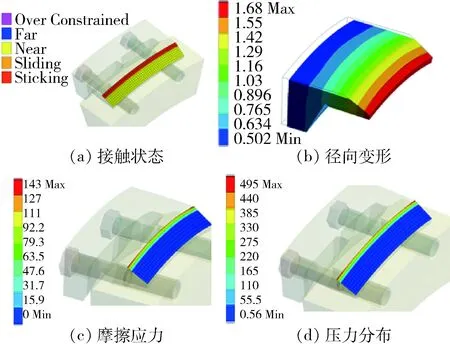

图9是方案b的分析结果,与原结构结果数据对比发现,两者差别很小,说明加强筋作用不明显。

图7 改进方案

图8 方案a接触分析结果

图9 方案b接触分析结果

4 结 论

接触刚度对求解速度和求解结果影响较大,在分析时必须先进行试算或根据经验数据进行合理取值。

压块在安装过程中,随着螺栓预紧力的增加,压块的前端与轮辋接触后即发生偏转,造成最终只有锥面后部的局部位置与轮辋内锥面有接触,使得接触应力和摩擦应力较大,并且已经达到了材料的塑性变形阶段。在设计时,将压块的锥角进行适当改变,可以有效增加实际接触面积,较为平均地分布摩擦应力和接触应力,使之保持在材料的弹性范围之内。

[1] 蔡小亮,陈凯敏,徐莎.矿山铰接式自卸车轮辋紧固压块的断裂失效分析[J].煤矿机电,2016(6):97-101.

[2] 李青海.工程机械轮辋的计算机辅助设计与结构分析优化[D].济南:山东大学,2008.

[3] 彭斌,周平香,刘克文.汽车钢圈疲劳寿命研究[J].机械工程师,2010(9):134-136.

[4] 韦倾.车轮钢制轮辋的有限元疲劳分析[D].南宁:广西大学,2007.

[5] 张怀瑾,李德葆.大型矿用载重车轮辋强度计算的建模分析[J].机械强度,1996(3):21-23,48.

[6] C Lee,苏博.轮辋错动与轮胎-轮辋配合的分析和设计[J].轮胎工业,2009,29(12):726-735.

[7] 蔡庆,徐立,张伟,等.37.00R57巨型工程机械子午线轮胎胎圈与轮辋过盈配合优化设计[J].轮胎工业,2009,29(10):598-601.

[8] 单颖春,刘旺浩,刘献栋,等.汽车车轮胎唇-胎圈座间接触压力分布模型的构建[J].汽车工程,2016,38(4):482-487.

[9] 缪红燕,徐鸿,王楠,等.考虑胎圈/轮辋接触的子午线轮胎三维有限元分析[J].北京化工大学学报:自然科学版,2002,29(6):57-60.

[10] 徐立,蔡庆,李福军.有限元分析在轮胎-轮辋配合设计中的应用[J].橡胶科技市场,2009,7(18):11-13.

[11] 李海峰,吴冀川,刘建波,等.有限元网格剖分与网格质量判定指标[J].中国机械工程,2012,23(3):368-377.

[12] 苏春峰,艾延廷,娄小宝.接触非线性仿真中接触刚度因子选取的方法研究[J].沈阳航空工业学院学报,2009,26(3):5-9.

[13] 李园,杨丹丹,韩海山.线性互补问题罚函数方法的收敛性分析[J].运筹与管理,2012(5):129-134.

[14] 钟毅,吕炎,王真.罚函数有限元法模拟塑性变形的收敛性分析[J].昆明工学院学报,1992(5):31-36.

[15] 郝瑞贤,李威,李元宗.非对称塑料齿轮接触应力的解析法计算[J].机械设计与研究,2008,24(6):56-59.

[16] 马卫华,邹瑞明,刘韦,等.轨道车辆轮轨非对称接触现象分析[J].铁道机车车辆,2013,33(S1):57-62.