石墨烯改性环氧树脂的研究进展

2018-03-25宁培森丁著明

宁培森 丁著明

(天津合成材研究所,天津,300220)

2004年英国Manchester大学的Geim小组首次获得了单层或薄层的新型二维原子晶体——石墨烯。因独特的共轭结构,其具有优异电学及热学、力学等性能,在改善聚合材料上有着巨大的潜力,引起了各国的研究兴趣,成为微电子及储能、武器装备、航空航天、军事国防等高科技领域研究的热点。

我国科技部已从863计划、973计划中对石墨烯有很大关注,该产品在我国可望逐步实现工业化。[1]我国已有许多科研机构和企业正参与到石墨稀的研究和开发中,中科院宁波材料所在该领域已走在前列,在2011年已进行批量生产。[2-3]2013年在慈溪开工建设全球第一条规模为300 t/a的石墨烯生产线。2013年常州第六元素材料科技股份有限公司自主研发的年产100 t/a氧化石墨烯粉体生产线投入生产[4]。据报道“十三五”期间要在全国布局100个石墨烯应用产业基地,形成一千亿的产业规模。通过设立创新平台,建立多层次的创新体系,石墨烯的应用,将引发许多领域的革命性的进步。

1 石墨烯的合成

用超声剥离法或球磨法处理热膨胀石墨,可制得石墨烯,但用该法制得的石墨烯由于石墨种类和膨胀剂的插入过程以及原料热膨胀程度的不同,其片层厚度难以得到单层石墨烯(约0.34 nm)厚度,只能达到 30~100 nm。另外,该法操作复杂,不易重复,产品质量不易保证。寻求一种新的、容易和可以重复操作的实验方法是目前石墨烯研究的热点。其中将石墨氧化为氧化石墨,再通过化学还原法获得产品,是制备石墨烯常用的方法。

马文石,等[5]采用两步法合成石墨烯,先将石墨烯氧化为氧化石墨烯,而后再将其还原为石墨烯。

1.1 氧化石墨(GO)的制备

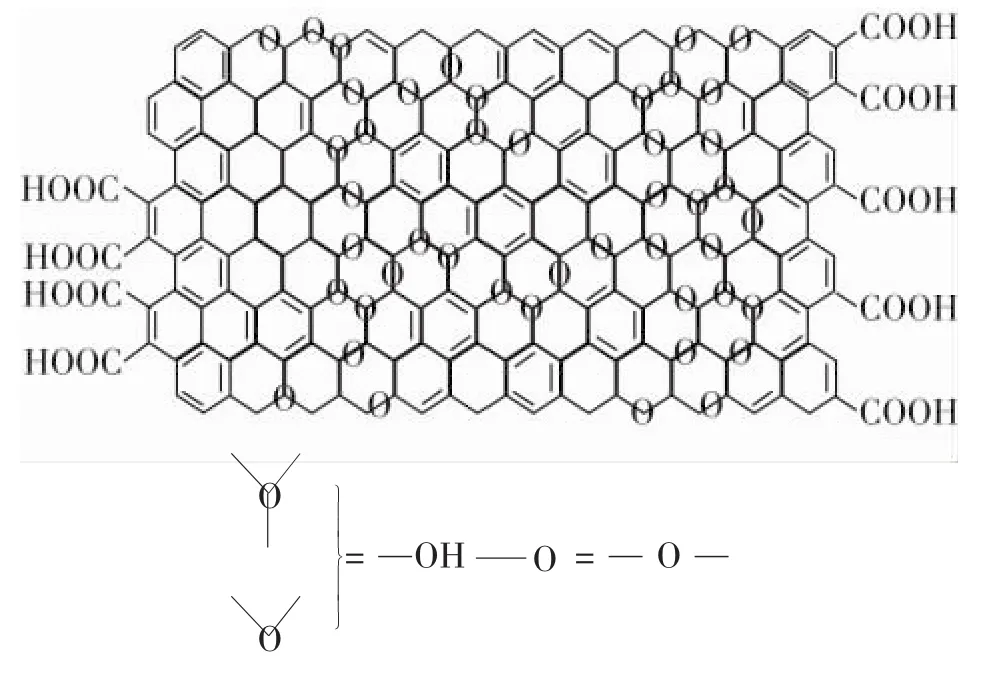

20世纪50年代开始,相继提出了GO结构的许多模型,但一般认为,GO为准二维层状结构,层间含有大量的羟基和羧基酸性活性基团,该模型可用图1表示。

图1 氧化石墨的结构模型Fig.1 Structure of the graphite oxide(GO)

在有冰水浴的反应器中,加入适量的浓硫酸,搅拌下加入石墨粉和硝酸钠的混合物,再分批加入高锰酸钾,使反应温度不超过 20℃,然后升温到35℃左右,继续反应,再缓慢加入去离子水,继续反应,加入双氧水处理残留的氧化剂,趁热过滤,并依次用稀盐酸水溶液,去离子水洗涤滤饼,于 60℃的真空干燥,即得GO。

1.2 石墨烯的制备

石墨烯是由碳原子以sp2杂化连接的单原子层构成的,其基本结构单元为最稳定的苯六元环,石墨烯是构成其他石墨材料的基本单元,研究发现单层石墨烯并不是一个平整的平面,而是平面上有一定高度(5~10 nm)的褶皱;这种褶皱可能是由于sp3杂化的碳原子将石墨烯片连接所形成的,因为sp3杂化的碳原子间的夹角为109.5°,不在一个平面上,它与石墨烯片相连即形成石墨烯褶皱结构。可以翘曲变成零维的富勒烯,卷曲形成一维的CNTs(碳纳米比管)或者堆垛成三维的石墨。

在水中将氧化石墨分散于其中制成水悬浮液,再经超声处理制得稳定的分散液。在80℃下滴加适量的水合肼,反应24 h,依次用甲醇和水多次洗涤滤饼,60℃的真空干燥。

采用傅里叶变换红外光谱(FT-IR)、拉曼光谱(RS)、X-射线衍射(XRD)、热失重法(TG)等测试方法对氧化石墨和石墨烯的结构对比分析。试验表明,氧化石墨至少存在有-OH、-COOH、-C=O、-CH(O)CH-数种官能团,基本上与图1所示的氧化石墨结构模型相符。而氧化石墨被水合肼还原后分析结果表明,其分子内出现了C=C吸收峰,氧化石墨中的含氧基团基本上已被脱去。

邹艳红,等[6]用H2还原氧化石墨制备石墨烯,研究了在H2还原过程中其结构的变化,试验结果表明,基团被还原过程分两个阶段进行,第一阶段是氧化石墨分子中含氧基团的还原,第二阶段是残余的C—O基团被还原。

1.3 石墨烯的表面改性

胡耀娟,等[7]提出,氧化石墨与石墨烯不同,石墨氧化物表面含有羧基,羟基等含氧基团,这些基团使其表面带负电荷,相互之间的静电斥力可以使其稳定地分散在水相体系中。当石墨氧化物被还原成石墨烯后,其表面性质有了较大变化,石墨烯与氧化石墨不同,它是由单层碳原子构成的二维材料,分子中的碳原子以六元环的形式存在,石墨烯片层之间的强烈π-π电子云之间的相互作用使其在多种溶剂中,难于分散,很容易发生聚集和团聚,对其表面进行改性,使其可在基体树脂中均匀分散,形成稳定的体系,是石墨烯改性高分子材料的前提条件,对石墨烯表面的改性方法多种多样,根据基材的不同而异。

2 石墨烯改性环氧树脂的研究

环氧树脂是常用的基体树脂,价格低,具有耐热性高、介电性好、已广泛要应用于工业的多个领域,但是该类树脂是由多种组成部分固化而成,其脆性大,耐冲击性较低,导电,导热性差,为进一步提高其性能,拓展其应用范围,将石墨烯用于环氧树脂,以改进其力学性能、导电性、导热性和阻燃性等方面。

2.1 电学性能

在环氧树脂中添加少量石墨烯即可提高材料的导电性、电磁性能。

王学宝,等[8]在搅拌下将氧化石墨加去离子水,然后超声分散1.5~2 h制成氧化石墨的水溶液,加入少量抗坏血酸进行还原反应,使氧化石墨转变为石墨烯(CA),静置16 h后形成石墨烯水凝胶。去离子水置换1周,除去过量的抗坏血酸及其还原付产物。在此体系中加入大量的乙醇置换掉其中的水,制成石墨烯醇凝胶,再用超临界CO2萃取装置(Thar公司SFE1000型)萃取,最后经干燥得到GA,再在900℃下进一步还原,除去残余的含氧基团,再经溶胶-凝胶法制备了石墨烯气凝胶(GA),经此处理使 GA 的比表面积增加到 731.84 m2·g-1,组成其骨架的石墨烯的层间距缩小至0.347 nm,提高了其在环氧树脂效率,当CA添加量为0.1%时,GA/EP复合材料的电导率逐渐增加,逾渗阈值在0.05%~0.3%之间。

Tan,等[9]用原位还原自组装的方法合成了三维石墨烯气凝胶,并用真空浸渍法使石墨烯气凝胶与环氧混合制成石墨烯/环氧复合材料。此种材料的电性能有了大幅度地提高,当体积填充量为0.21%,电导率提高了约13个数量级。

宋洪松,等[10]采用Staudenmaier方法制备石墨烯。用细度为200目的天然可膨胀石墨为原料,用硫酸,硝酸等氧化剂处理96 h,用稀盐酸和去离子水洗涤,真空干燥,在氩气氛的高温设备中进行快速热膨胀,制得石墨烯。在丙酮中将石墨烯用超声分散到环氧树脂中,70℃的真空下蒸发掉溶剂。冷却到室温,加入固化剂,逐渐升温到140℃下固化成型,制成厚度1 mm、直径 10 mm圆片样品.试验表明,当石墨烯添加量为0.25%时,复合材料的介电常数达到25,是纯环氧树脂的4倍,介电损耗0.11,这种材料有望成为聚合物基储能材料。

郭晓琴,等[11]将天然鳞片石墨(G)用强酸、强氧化剂处理3 h,得到氧化石墨(GO);用微波热解剥离法处理GO 30 s,制备出少层数的GNSs,以硅烷偶联剂 KH-560剂处理之,使石墨烯边缘功能化,将 GNSs与无水乙醇溶液超声分散15 min,后与熔融的EP混合,超声分散60 min,使乙醇挥发。加入固化剂,将混合物在80℃ 下,固化3 h。制成石墨烯纳米片/环氧树脂复合材料。试验表明,介电常数随石墨烯添加量增加而增加,但达到一定值后又降低。当石墨烯纳米片含量为0.3%时,介电常数达到最大值。

2.2 力学性能

添加少量的石墨烯即可改进环氧树脂的力学性能,使其在材料领域具有极高的研究价值。

沙金,等[12]使用三乙烯四胺(TETA)和乙二胺(EDA)与氧化石墨分子中的活性基团进行缩合反应,使其表面改性,将氧化石墨烯加到DMF中,超声处理后制得悬浮液,加入TETA或EDA,二环己基碳酰亚胺,超声处理后,在 120℃ 反应 48 h,加入无水乙醇除去上层清夜,用聚四氟乙烯膜过滤下层沉淀,用乙醇、去离子水洗涤,所得样品70℃下烘干,即得三乙烯四胺改性氧化石墨烯 (GOs-TETA)和乙二胺改性氧化石墨烯(GOs-EDA),使氧化石墨和 GOs-TETA、GOs-EDA的 混合物加入DMF中,将超声处理得到的悬浮液加到已预热的环氧树脂中,高速搅拌使物料充分混合,加入固化剂,在70℃下真空干燥4 h,注入模具制成样品。试验表明,环氧树脂/GOs-EDA复合材料的拉伸强度较纯环氧树脂提高了约60%,环氧树脂/GOs-TETA复合材料的拉伸强度提高约15%,弹性模量提高约100%。

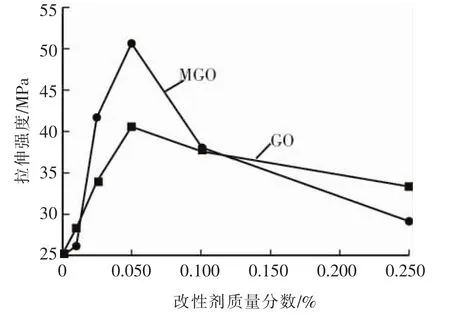

王玉,等[13]将偶联剂KH-570和去离子水的混合物,调节pH值为3,搅拌水解后缓慢加到经超声处理的氧化石墨(GO)的乙醇液中,60℃反应4 h,滤取产品,洗涤,80℃下干燥后得KH-570改性的(MGO)。将其添加到环氧树脂的DNF溶液中,经适当加热后,注入模具,制成试样,研究表明:由于KH570中的Si(OCH3)3水解产生的硅羟基一部分与GO中的羟基发生了反应,KH-570已接枝到GO的分子上,使GO的边沿功能化,提高了它与环氧树脂的分散性,从而改进了MGO/环氧树脂复合材料的力学性能。试验表明,随着MGO用量的增加材料的力学性能提高,但达到峰值后即下降,图2示出拉伸强度与改性剂的关系。

由图2可见,MGO质量分数为 0.050%时,复合材料的拉伸强度提高了104.32%,另有试验表明,在此添加量时,复合材料的冲击强度、断裂伸长率和 拉 伸 模 量 分 别 提 高 了 89.84% ,,118.89% 和14.46%,,而材料的吸水率比纯环氧树脂低很多,仅为0.375%。这种现象,可能是由于少量MGO可均匀分散到环氧树脂中,当受外力时,力可作用于MGO纳米片状物上,MGO吸收了外力,提高了材料的强度,但当用量过多时,MGO形成团聚,不能分散于体系中,就无法吸收外力,从而使材料的强度降低。

图2 改性剂用量对拉伸强度的影响Fig.2 Effect of modifier dosage on tensile strength

谢卫刚,等[14],采用Hummer法制备氧化石墨:冷却下将天然鳞片石墨缓慢加到浓硫酸中,再加入高锰酸钾,35℃下反应30 min,升温到98℃反应15 min;加蒸馏水后,再加入5%H2O2,使产物进一步反应,加热下滤取产品,用盐酸洗涤,直至滤液中无SO42-,于65℃干燥12 h,即得氧化石墨烯。在1050℃对其进行热膨胀还原后,将其加入乙醇中超声处理10 h制得石墨烯(GNS)。用其改性环氧树脂 (E-51),用甲基四氢苯酐 (MTHPA)为固化剂,2,4,6-三(二甲胺基甲基)苯酚(DMP-30)为促进剂。试验表明,随着石墨烯添加量增加,材料的力学性能提高,达到一定值后即下降。

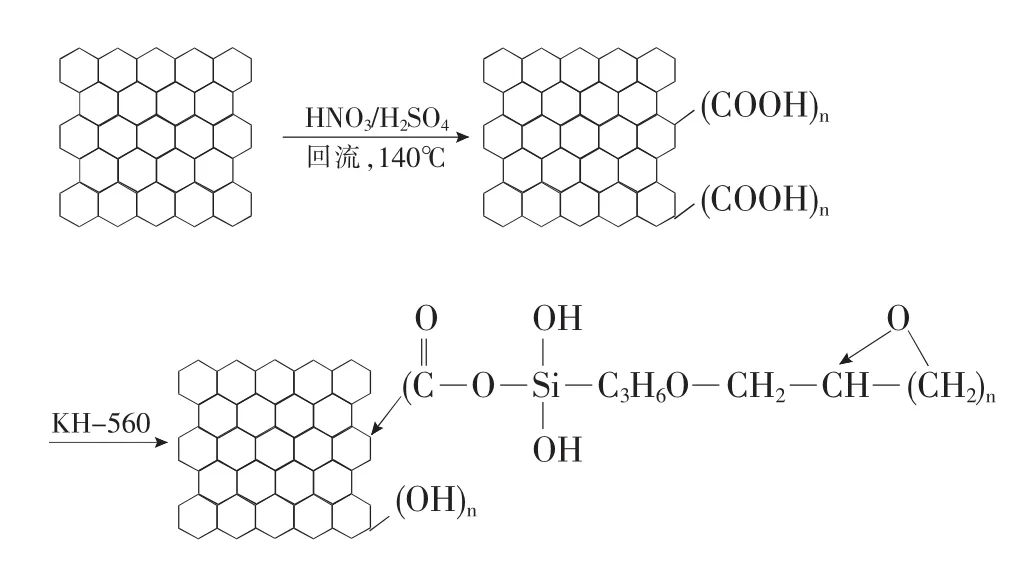

陈建剑,等[15]用硫酸,硝酸等氧化剂将石墨烯氧化,使其分子表面产生羧基,羟基等活性基团,然后再用偶联剂KH-560与之进行酯化反应,该反应可用下式表示:

将硅烷偶联剂KH-560用盐酸调pH值为4.5~5.5,无水乙醇中,配制硅烷偶联剂 KH-560 的的乙醇液,加入混酸处理后的石墨烯,超声处理,60℃下反应6 h,用丙酮洗去未反应的硅烷偶联剂,滤取物料,干燥,即为硅氧烷接枝的石墨烯。

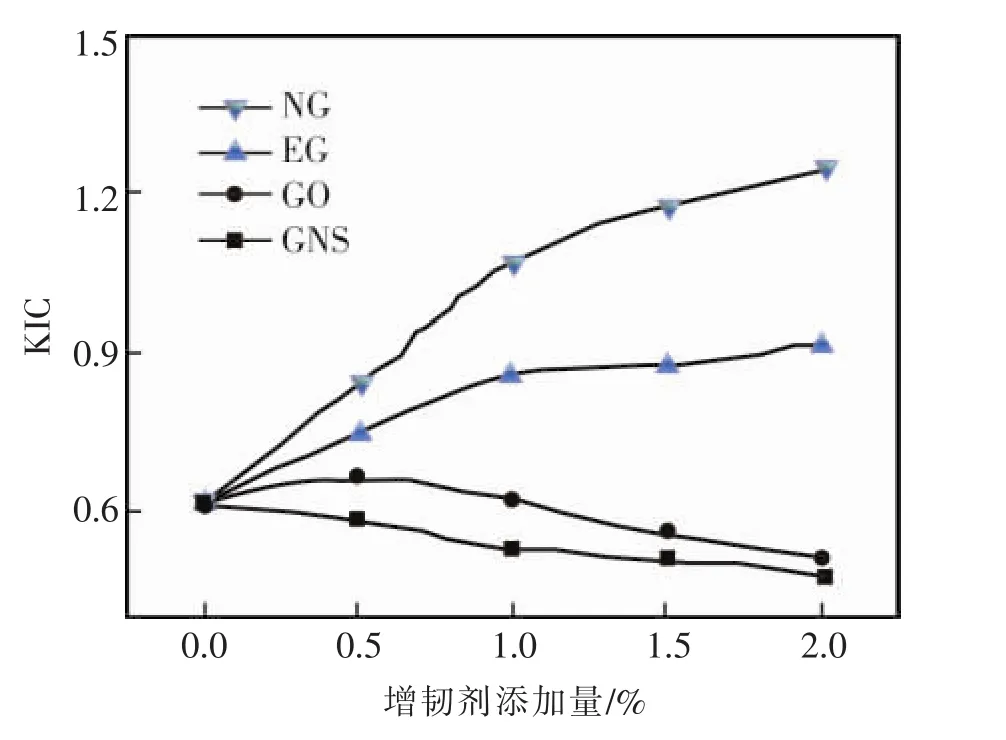

任 小 孟,等[16],研 究 了 石 墨 烯(GNS)、 天 然 石 墨(NG)、膨胀石墨(EG)和氧化石墨烯(GO)对环氧树脂增韧性能的影响,将上述物料超声分散于丙酮中,加入环氧树脂(E-44),除去丙酮,冷却到室温,加入固化剂芳香胺类化合物 (型号为R-2215),高速搅拌,使物料均匀,脱泡,倒入模具中,逐步升温,使材料完全固化。试验表明,上述4种增韧剂对断裂增韧性参数KIC值的影响不同,有关情况示于图3。

图3 增韧剂添加量对断裂增韧性参数KIC值的影响Fig.3 Effect of the addition of toughening agent on the KIC value

由图3可见,随着添加剂用量的增加,材料的韧性变化随添加剂种类不同而异,当添加2%的GO和GNS时,GO使韧性增加了约48.5%,GNS增加了约102%。而天然石墨(NG)、膨胀石墨(EG)没有增韧作用,反而使材料的韧性有所降低。显然,这是由于后二者的结构与前二者不同所致,天然石墨(NG)、膨胀石墨(EG)没有纳米层状结构,不能均匀地分散在树脂中,导致材料韧性不好。

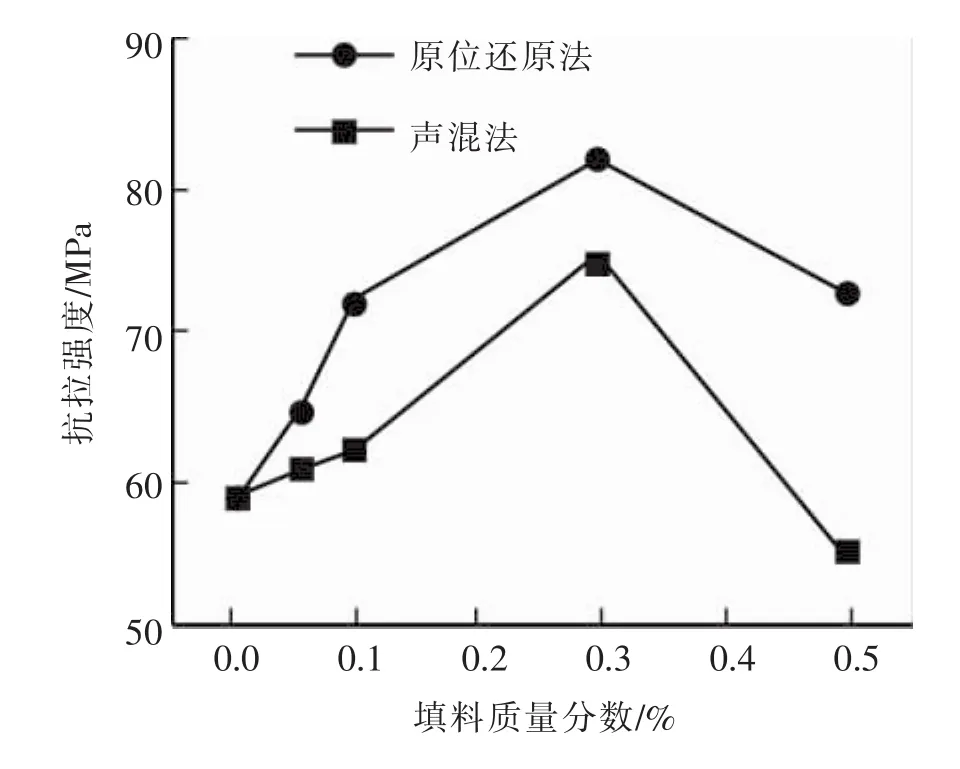

王学宝,等[17],研究了用原位还原法和超声共混法制成的石墨烯对石墨烯/环氧树脂复合材料力学性能的影响。结果示于图4。

由图4可见,当石墨烯添加量为0.3%时,原位还原法制得的产物与超声共混法制成的产物均能提高材料的拉伸强度,前者提高了约40.5%,后者只提高了29.2%;当研究石墨烯添加量与弯曲强度的关系时,也有类似情况,前者提高了 9.4%,后者只提高了1.4%。

图4 石墨烯添加量对拉伸性能的影响Fig.4 Effect of graphare content on tensile praperties

这种现象归因于,用原位还原法还原GO过程中,GO结构中的含氧基团与环氧树脂发生了化学反应,使生成的石墨烯均匀分散到体系中,而超声共混法仅只是机械地使石墨烯分散,与环氧树脂没有化学反应,应对外力的作用较弱,使强度降低。

如前所述,原位还原法比超声共混法改性前后效果好,另外,原位还原法不需将石墨烯分离出来,省去干燥,粉碎等工序,可降低成本,值得关注。

刘括,等[18]使氧化石墨烯(GO)层状结构边沿上活性基团(羧基、羟基等)与二氯亚砜、对羟基苯甲酸、对苯二甲酰氯、环氧丙醇等反应,合成了氧化石墨烯接枝端基含环氧基液晶的化合物(TLCP-g-GO),并将其添加到环氧树脂中,制成TLCP-g-GO/环氧复合材料,以期改善力学性能。

试验表明,TLCP-g-GO的加入可使 TLCP-g-GO环氧复合材料的冲击强,度弯曲强度,弯曲模量均有提高。

随着TLCP-g-GO的增加,冲击强度提高 了2.5倍,弯曲强度和弯曲模量分别提高 89.1%和44.9%。这是由于改性剂TLCP-g-GO的结构中含有环氧基团,它可与树脂中的环氧基发生化学反应,阻碍了结晶态的形成,使其可均匀地分散于体系中,TLCP-g-GO的层状结构可吸纳外力的作用,从而提高了材料的强度,但当添加量达到一定数值后,即开始下降,这是由于TLCP-g-GO添加量太多,致其发生团聚现象,不能均匀分散在体系中,降低了对外力消散。另外的试验表明,当TLCP-g-GO的质量分数为5%时,拉伸强度达87.1 MPa,比纯树脂的52.6 MPa,提高了1.7倍,起始分解温度比纯树脂高出46~65℃。

2.3 热学性能

在环氧树脂添加少量石墨烯,改进纯环氧树脂的热导率较低、线胀系数较大,热稳定性较差的缺点。

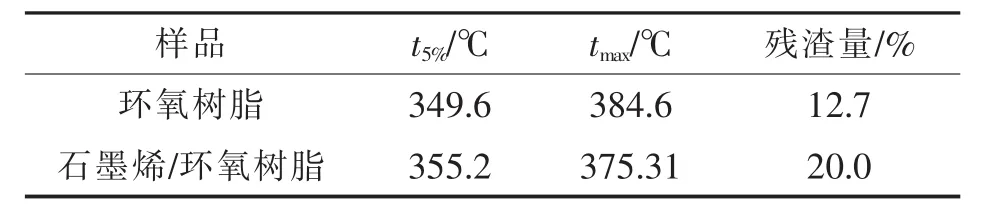

张波,等[19]研究了石墨烯环氧树脂纳米复合材料的热失重数据,有关数据列于表1。

表1 石墨烯环氧树脂纳米复合材料TG数据Tab.1 TG data of graphene epoxy resin nanocomposites

由表1可见,石墨烯环氧树脂纳米复合材料的残渣量为20%,而环氧树脂的相应值为12.7%,说明,复合材料的耐灼烧性高于普通环氧树脂。

他们还用锥形量热仪研究了材料的火灾危险性,锥形量热仪(这是一种通用的测试材料火灾危险性的仪器)研究了石墨烯改性环氧树脂的燃烧性,该仪器可通过测出材料热释放速率峰值(PHRR)、总热释放速率(THR)等来评估材料的火灾危险性。试验表明,纯环氧树脂的PHRR高达1344 kW/m2。加入石墨烯后,石墨烯/环氧树脂复合材料,由于石墨烯的阻隔作用阻碍了氧气进入环氧基体中引发进一步地燃烧,以及热量的释放,使 PHRR 降至 893 kW/m2, 降幅达到 33.6%,其THR 值从 88.8 MJ/m2降至 78.2 MJ/m2,这可归因于石墨烯的片层阻隔作用,催化成炭,降低了环氧基体的燃烧程。

于伟,等[20]以石墨为原料,先用硫酸等氧化剂制备边沿被氧化的石墨,再使之与插层剂(硫酸、十四烷基胺及FeCl3)反应,使物料分层,制得含有插层剂的氧化石墨,再将此物经超声法分散于甲苯中,用高功率超声分散处理,制得石墨烯。

研究表明,十四烷基胺、FeCl3和H2SO4三种插层剂处理氧化石墨所得的石墨烯片效果不同,当添加量为1.1%时,复合材料的导热率分别为:0.65 W·m-lK-1,0.63 W·m-lK-1和 0.58 W·m-lK-1,比纯环氧树脂 (0.26 W·m-lK-1) 分别提高了 152.7%,142.3%和76.9%。而用硫酸为插层剂时,效果更好,当石墨烯纳米片添加为 3.9%时,其热导率可达 0.94 W·m-lK-1),比基体材料提高了2.6倍。

唐梦龙,等[21]使用价格较低的氧化石墨烯,不经化学处理,直接用于改性环氧树脂。

使氧化石墨烯与丙酮混合,超声处理1 h,加入预热的环氧树脂,再超声处理后,加入固化剂酚醛胺T,80℃下将混合物注入模具,分步升温处理,使之固化。研究表明,该种材料固化物的结构中有酯键产生,可能是氧化石墨烯分子中的羧基与环氧组分中羟基反应形成的,随着氧化石墨添加量的增加,力学性能呈现先增加后降低的情况。

氧化石墨添加量0.3%时,邵氏硬度达最大值,出现这种情形的原因,归因于氧化石墨添加后,出现团聚,使之不能均匀分散于体系中,对抗外力的作用,从而使邵氏硬度降低。另有试验表明,与纯环氧树脂相比,复合材料的热稳定性有所提高,在氧化石墨烯添加量为0.5%时达最大值。

2.4 其他性能

石墨烯是单原子层石墨,涂料中层层叠加,可形成致密隔绝层使小分子腐蚀介质(水分子、氯离子等)很难通过,具有突出的物理隔绝作用。王玉琼,等[22]用高相对分子质量聚丙烯酸钠、二氧化硅,环氧树脂配成涂料,涂于金属试样上,研究该涂料的隔水性能。试验表明,含0.5%石墨烯的 E44水性环氧涂层(0.5%G-E44)比纯环氧涂层 E44的隔水性能有了很大的提高,石墨烯可明显提高水性环氧树脂的防护效果,以Rc(涂层电阻)和Rct(电荷转移电阻)的数值表示时,对于纯E44涂层,浸泡48 h 内,Rc从 62.20 kΩ·cm2降低到 2.91 kΩ·cm2,Rct从 23.10 kΩ·cm2降低到 10.10 kΩ·cm2;对于 0.5%G-E44 涂层,Rc从 293.00 kΩ·cm2降低到 114.00 kΩ·cm2,Rct从 261.00 kΩ·cm2降低到 141.00 kΩ·cm2。说明添加质量分数0.5%的石墨烯可提高水性环氧E44涂层的防护性能约10倍。

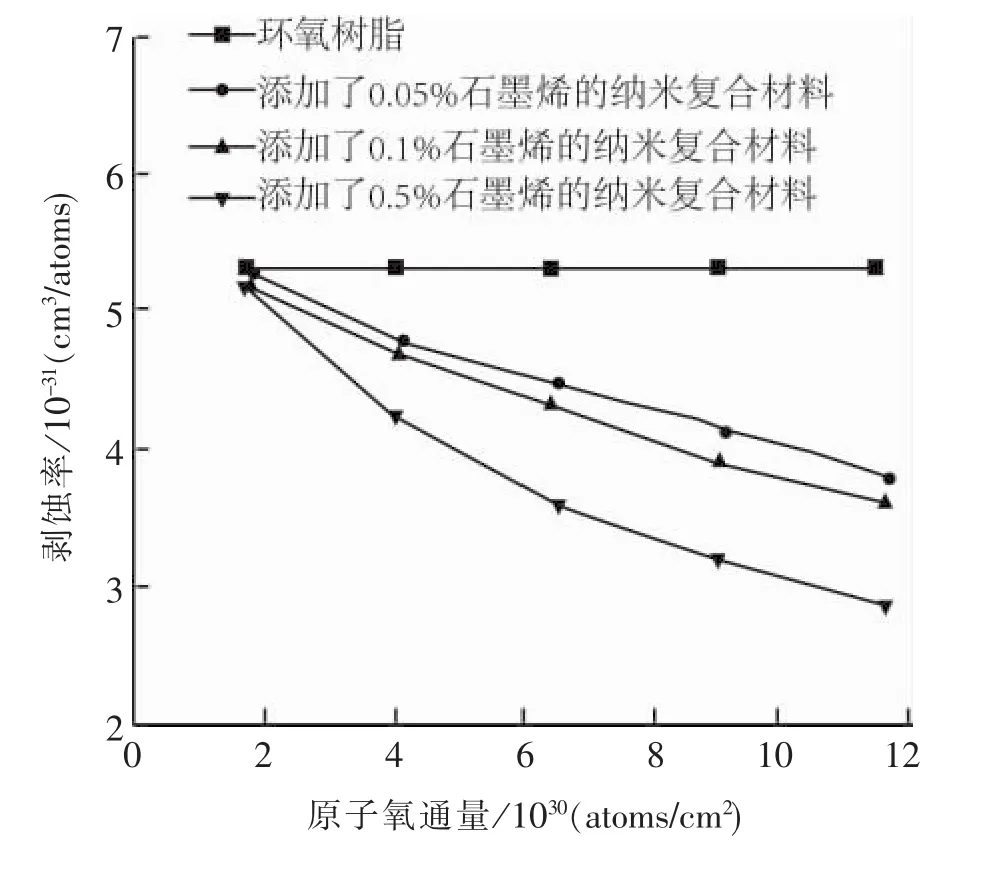

张雯,等[23]以石墨粉为原料,采用超声空化法制备了石墨烯,并使之与环氧树脂混合,制备石墨烯/环氧树脂纳米复合材料,研究了该种材料对原子氧(AO,Atomic Oxygen)抗剥蚀性能的影响,有关情况示于图5。

图5 石墨烯添加量对复合材料剥蚀率的影响Fig.5 The effect of graphene content onthe deaudation rata of composites

由图5可见,随着石墨烯添加量的增加,材料的剥蚀率降低,当添加了0.5%(质量分数)的石墨烯后,石墨烯/环氧树脂纳米复合材料的剥蚀率相比纯环氧树脂下降了47%。试验表明,此时石墨烯/环氧树脂纳米复合材料的质量损失下降了46%。

李友良,等[24]报道,氧化还原法制备的石墨烯(R-GO)对环氧树脂(EP)的电磁屏蔽性能的影响。试验表明,R-GO/EP复合材料具有较低的渗阈值(0.52%)。当R-GO添加量为 15%(质量分数)时,材料在8.2~12.4 GHz(X波段)内的电磁屏蔽效率,可以达到-21 dB,表明这一复合材料是一种有效的电磁辐射屏蔽材料。

李丹[25]报道,美国的研究人员,在直升机翼上涂上一层石墨烯/环氧树脂复合材料涂层可有效地除去机翼的冰层,试验表明,在零下20℃气温环境下该涂层可将静态直升机旋翼桨叶上数厘米厚的冰层融化。该法解决了使用传统的乙二醇除冰技术产生的环境问题。

3 结语

石墨烯是一种高分子材料高效改性剂,但是它又是一种大量消耗化学品的产品,每生产一吨石墨烯,需要 40~50 t硫酸,120~150 t水。 同时产生大量废水,对环境形成很大影响[26]。但至今未见关于这方面的研究报道,望有关方面予以关注。另外,此产品价格昂贵,限制了其应用,降低成本方能使之持续发展。