W 火焰锅炉制粉系统优化技术研究

2018-03-25樊胜

樊 胜

(贵州大方发电有限公司,贵州 毕节 551700)

W火焰锅炉由于其独特的锅炉设计结构,在燃烧无烟煤方面体现出显著的优势。目前燃用无烟煤的煤粉锅炉绝大部分都采用W火焰锅炉[1]。与此同时,为了满足对无烟煤煤粉细度方面的要求,几乎所有的无烟煤锅炉都采用了钢球磨煤机制粉系统。对于钢球磨煤机而言,钢球配比不仅影响到制粉系统的运行效率,而且会影响磨煤机出口煤粉的粒度分布特征、磨煤机一次风煤粉浓度等[2]。这些制粉系统特性参数的变化直接影响到锅炉的煤种适应性、低负荷稳燃能力、调峰范围、结渣性能和燃烧效率等多方面。本文通过对某电厂多台W火焰锅炉制粉系统特性的对比和优化试验,提出钢球磨煤机在性能优化方面的一些特点,以期为同类型W锅炉优化调整提供参考。

1 存在的主要问题

某电厂共有6台350 MW亚临界自然循环W火焰煤粉锅炉。每台锅炉配有4台D−10D双进双出钢球磨,采用正压直吹式的制粉系统。设计煤种为哈氏可磨系数(HIG)为55、发热量约为25 500 kJ·kg−1的山西无烟煤。实际运行过程中由于开采层位置的变化,实际使用煤种的HIG在38~48之间,较设计煤种的硬度偏大,这就造成磨煤机磨煤出力偏低,一次风煤粉细度达不到设计值,锅炉无法达到额定负荷。与通常锅炉容易在低负荷发生燃烧不稳不同[3],该锅炉在高负荷时容易发生燃烧不稳,需要投油稳燃,严重时300 MW负荷时就需要投油助燃,导致锅炉长期无法达到额定出力。同时,锅炉飞灰和大渣可燃物含量较设计值明显偏高,飞灰含碳量(质量分数)最大达到20%~30%。而且不同锅炉之间运行特性以及每台锅炉对煤种的适应性能和经济性指标特点均存在明显差异。

2 调整试验和原因分析

2.1 锅炉最大出力试验

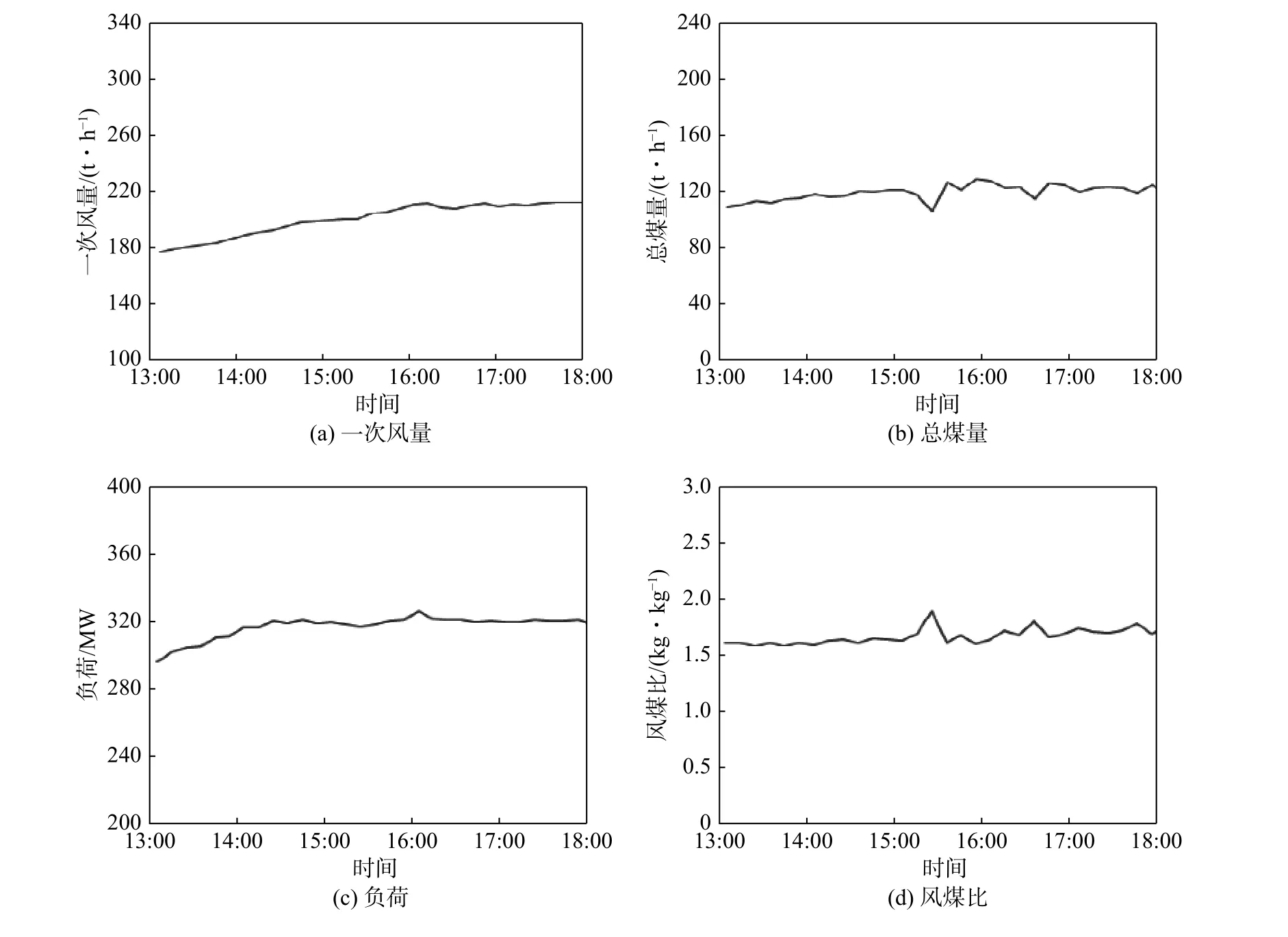

为了解制约锅炉带负荷能力的影响因素,在3号锅炉使用HIG为48的煤时进行锅炉最大出力试验。3号锅炉最大负荷稳燃负荷试验结果如图1所示。由图中可知:16:00左右机组负荷达到试验过程的最大值330 MW后,又下降到320 MW;此后,虽然继续增加磨煤机一次风量,但是制粉系统总煤量不但没有升高,反而出现小幅下降的趋势。试验过程中,锅炉一次风量随着负荷增加逐渐增大。磨煤机出口一次风风煤比在前期稳定在1.6 kg·kg−1。当负荷达到最大值后,一次风量增加,煤量却不再增加,这说明磨煤机的研磨出力达到了最大。继续增加一次风量会引起分离器内一次风流速增加,回粉量增加,磨煤机出口煤粉量降低,进而导致磨煤机出口煤粉浓度下降,煤粉着火温度升高,燃烧稳定性下降。此时锅炉的最大出力主要是受制粉系统研磨出力不足制约。

高负荷时,磨煤机一次风煤粉浓度降低,一次风着火温度升高是引起锅炉燃烧稳定性降低的关键因素之一。制粉系统的出力问题是解决锅炉燃烧稳定性问题的基础[4]。

2.2 制粉系统特性试验

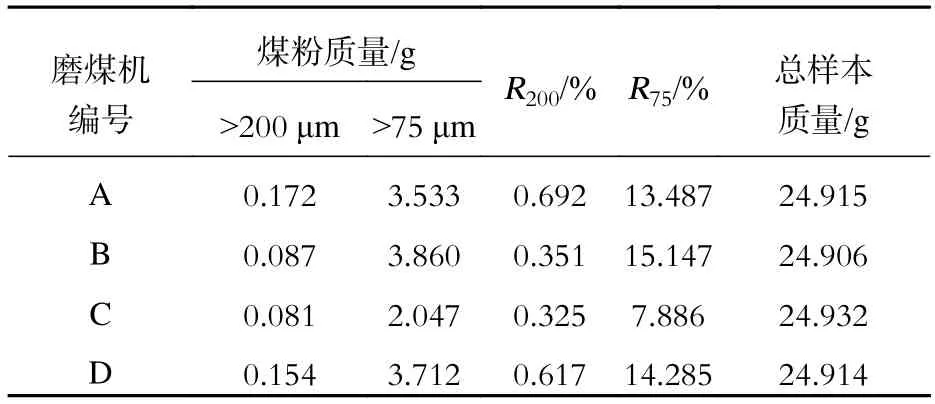

为掌握D−10D磨煤机不同直径钢球装载比例对磨煤机出口煤粉细度和运行特性的影响,在6号锅炉的4台磨煤机中进行了钢球装载试验,在停机检修时将所有磨煤机的钢球全部按照试验要求更换为新钢球。磨煤机新装载钢球的直径分别为50、30和25 mm三个规格,A、B、C、D磨煤机中这三种直径钢球装载质量比例分别 9∶13∶13、 22∶21∶28、 23∶24∶24、 21∶28∶21, C 磨煤机的装载比例为设计装载比例,各台磨煤机的总装球量均为额定装载量60 t。表1为各台磨煤机分别在10个相近工况下进行取样获得的煤粉细度测量结果平均值,其中:R200为直径大于200 μm的煤粉质量占总样本质量的百分比;R75为直径大于75 μm的煤粉质量占总样本质量的百分比。测量结果显示,C磨煤机的R75最小,其他各台磨煤机R75相对接近,但是与C磨煤机的相比均明显偏高。这说明当不同直径钢球装载比例在设计比例附近时磨煤机制粉性能最好,偏离设计装载比例会对磨煤机运行产生不利影响,所以运行中应尽量使钢球装载比例维持在设计比例附近。

图1 3 号锅炉最大负荷稳燃负荷试验Fig. 1 Load test of No.3 boiler under maximum steady combustion load

表1 磨煤机煤粉细度测量结果Tab. 1 Fineness of the pulverized coal from the mills

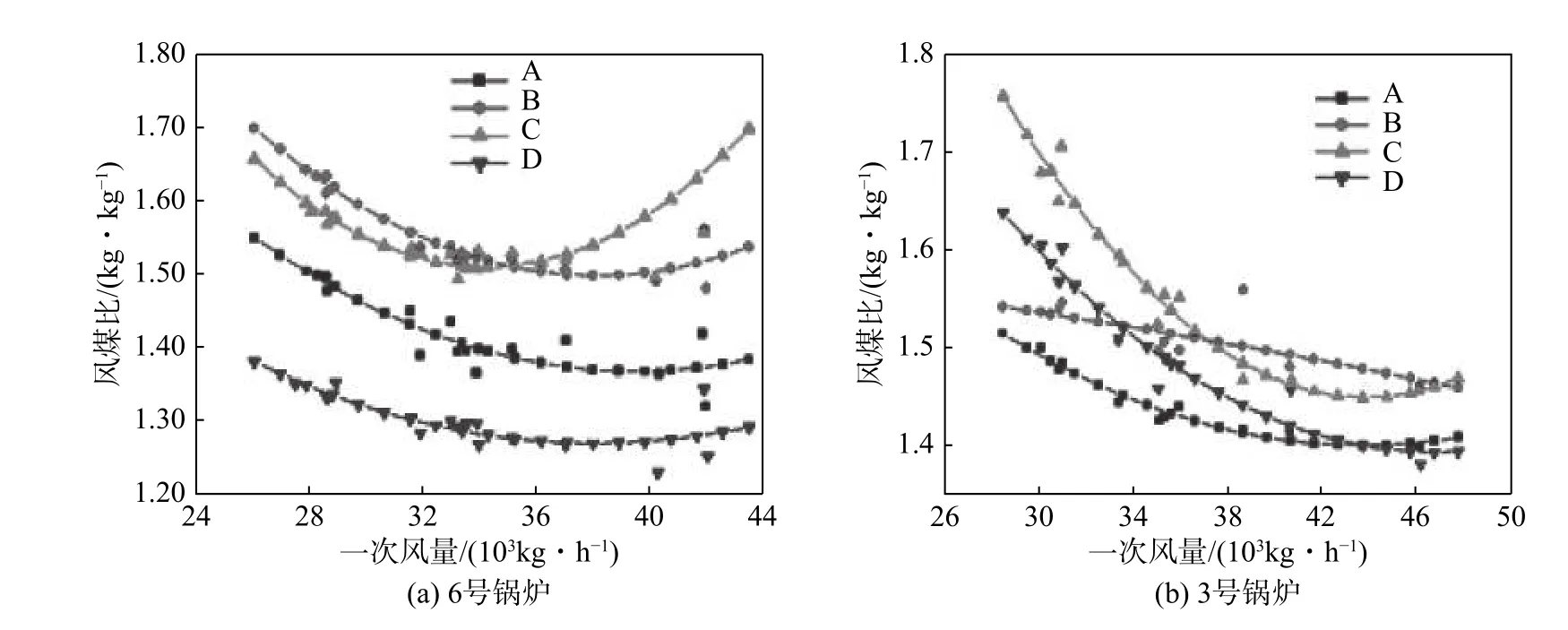

图2为利用在线测量数据统计得到的6号锅炉和3号锅炉A、B、C、D磨煤机风煤比随出力变化的特性曲线。参考6号锅炉钢球装载比例通过分析可以得出以下结果:

(1)磨煤机风煤比和出力的变化特性与不同直径钢球的装载比例密切相关,风煤比特性曲线不同反映出磨煤机内不同直径钢球装载比例不同。通过风煤比特性曲线的差异可以推断磨煤机内钢球装载比例的差异。

(2)随着磨煤机内装载钢球平均直径的减小,风煤比会有所降低。

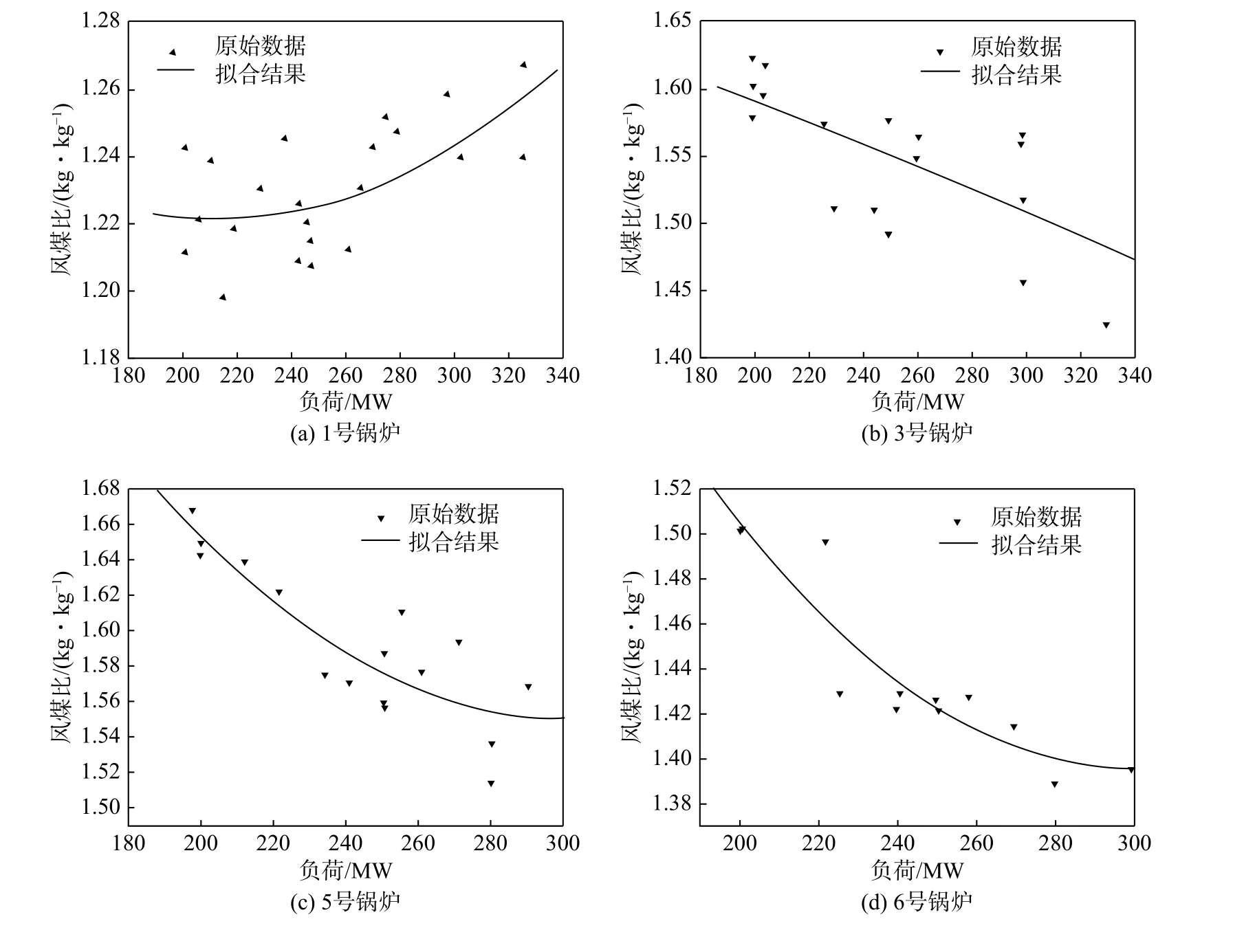

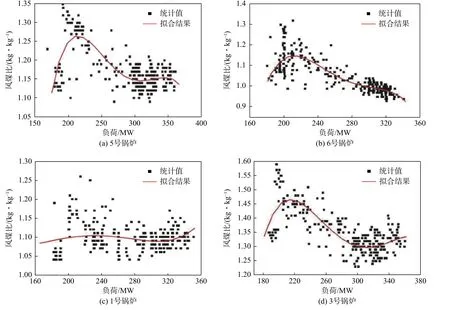

图3为各台锅炉磨煤机平均风煤比随负荷变化情况。各台锅炉磨煤机风煤比呈现出不同的变化规律,这说明各台锅炉制粉系统特性存在显著差异。这种差异必然导致各台锅炉在不同负荷或煤质条件下呈现不同的运行特性。

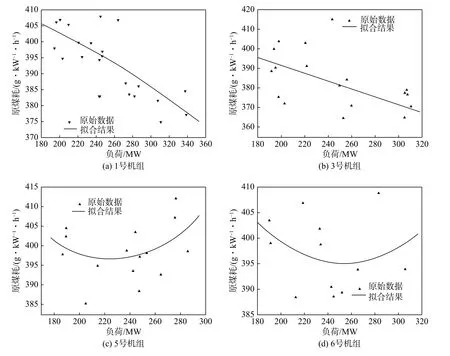

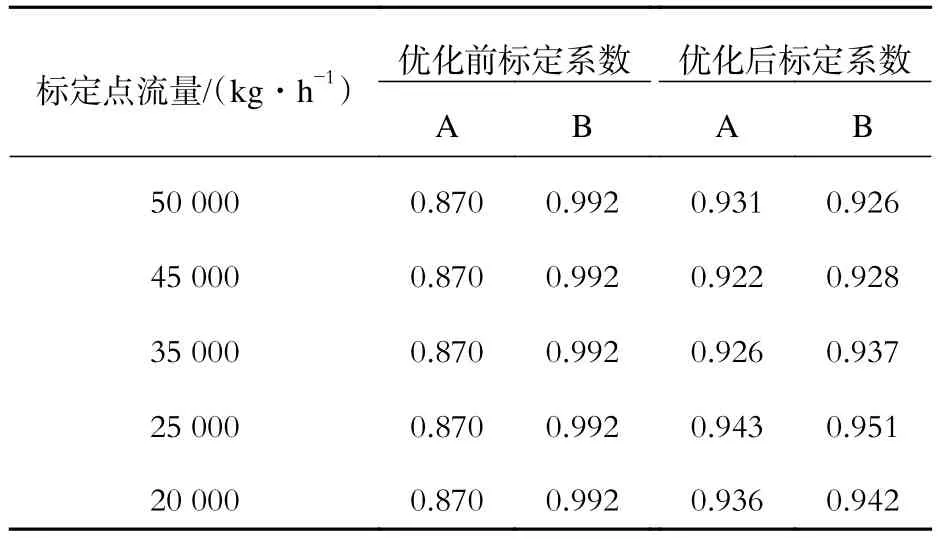

图4为优化前不同机组的煤耗特性曲线。由图中可看出,1、3号机组随着负荷增加,发电原煤耗呈现逐渐下降的趋势,5、6号机组则呈现中间负荷发电原煤耗低,高、低负荷时发电原煤耗高的变化特点。但是5、6号机组发电原煤耗的变化区间较1、3号机组的要略小。结合制粉系统风煤比变化特性的差异和运行过程中一次风风煤比特性等因素分析认为,只有了解和掌握制粉系统的运行特性,才能为锅炉在变负荷条件下的性能稳定打下基础。

图2 不同磨煤机之间风煤比特性Fig. 2 Characteristics of the ratio of air to coal among different mills

图3 不同锅炉磨煤机风煤比特性Fig. 3 Characteristics of the ratio of air to coal among the mills of different boilers

3 制粉系统优化试验

3.1 钢球配比优化试验

图4 优化前不同机组煤耗特性Fig. 4 Coal consumption curves of different units before the optimization

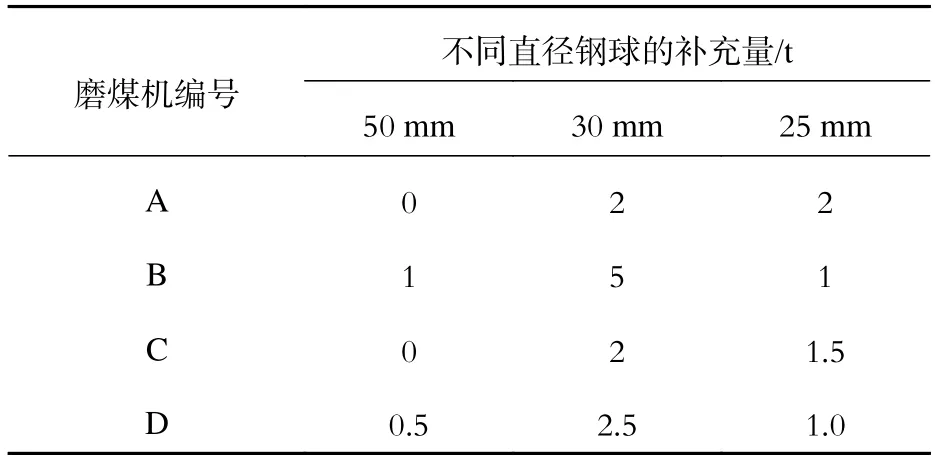

结合以往3号锅炉检修过程中不同直径钢球的筛分统计情况,在运行过程中对3号锅炉各台磨煤机进行了钢球优化补充试验。针对每台磨煤机的试验参数,分批增加了不同数量、不同直径的钢球。表2为各台磨煤机中添加钢球的数量统计结果。该试验中共补充了18.5 t钢球,占磨煤机额定钢球总装载量的7.7%。补充钢球后,各台磨煤机的煤粉细度都得到了显著提高,基本达到了R75< 15%的设计煤粉细度要求。图5为各台磨煤机在钢球优化补充试验前后,在不调整分离器的条件下各工况煤粉细度测量结果平均值。试验结果表明,运行过程中,及时、合理地补充钢球可大幅提高磨煤机出口的煤粉细度,达到设计条件中对磨煤机出口煤粉细度的技术要求[5]。这也说明补充钢球对改善磨煤机运行状态至关重要。

表2 磨煤机钢球补充试验记录Tab. 2 Records of steel ball supplementation in the mills

图5 各磨煤机加钢球前后细度比较Fig. 5 Comparison of the fineness among the mills before and after the steel ball supplementation

3.2 一次风流量标定试验

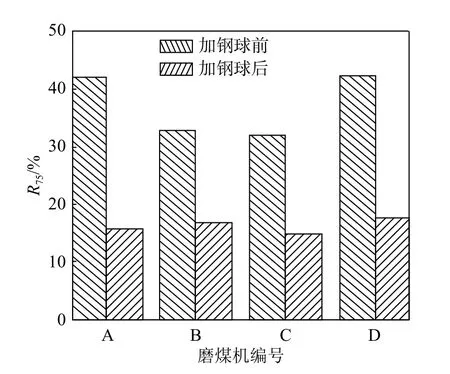

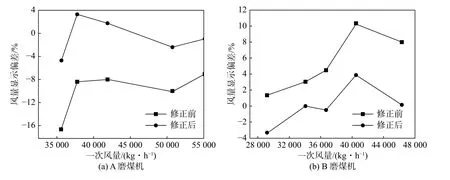

为更加准确地掌握不同磨煤机之间运行特性的差异,对所有磨煤机的一次风流量喷嘴重新进行了流量标定。标定过程中发现磨煤机在不同流量时,一次风流量测量值和真实值之间的偏差变化较大,各台磨煤机之间偏差的差异也较大。为了减小流量喷嘴在所有流量下的综合测量误差,在不同流量下使用不同流量修正系数的变系数标定方法。将每台磨煤机运行的一次风流量范围分成5个区间,在每个区间内分别进行流量标定,并选用不同的流量修正系数。通过该方法可实现在所有一次风流量下,同一台磨煤机一次风流量测量值和真实值之间的相对误差均小于5%,不同磨煤机之间偏差小于10%的优化目标,为燃烧优化提供了保证。表3、图6分别为A、B磨煤机一次风流量修正系数优化前后标定系数和一次风流量测量对比结果。

表3 优化前后标定系数对比Tab. 3 Comparison of calibration coefficients before and after the optimization

图6 一次风流量标定前后对比Fig. 6 Comparison of the primary air flow rate before and after the calibration

4 优化效果

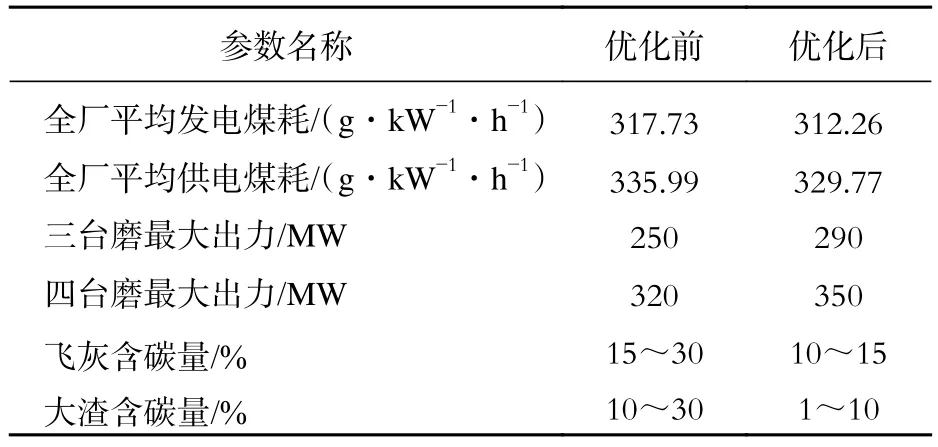

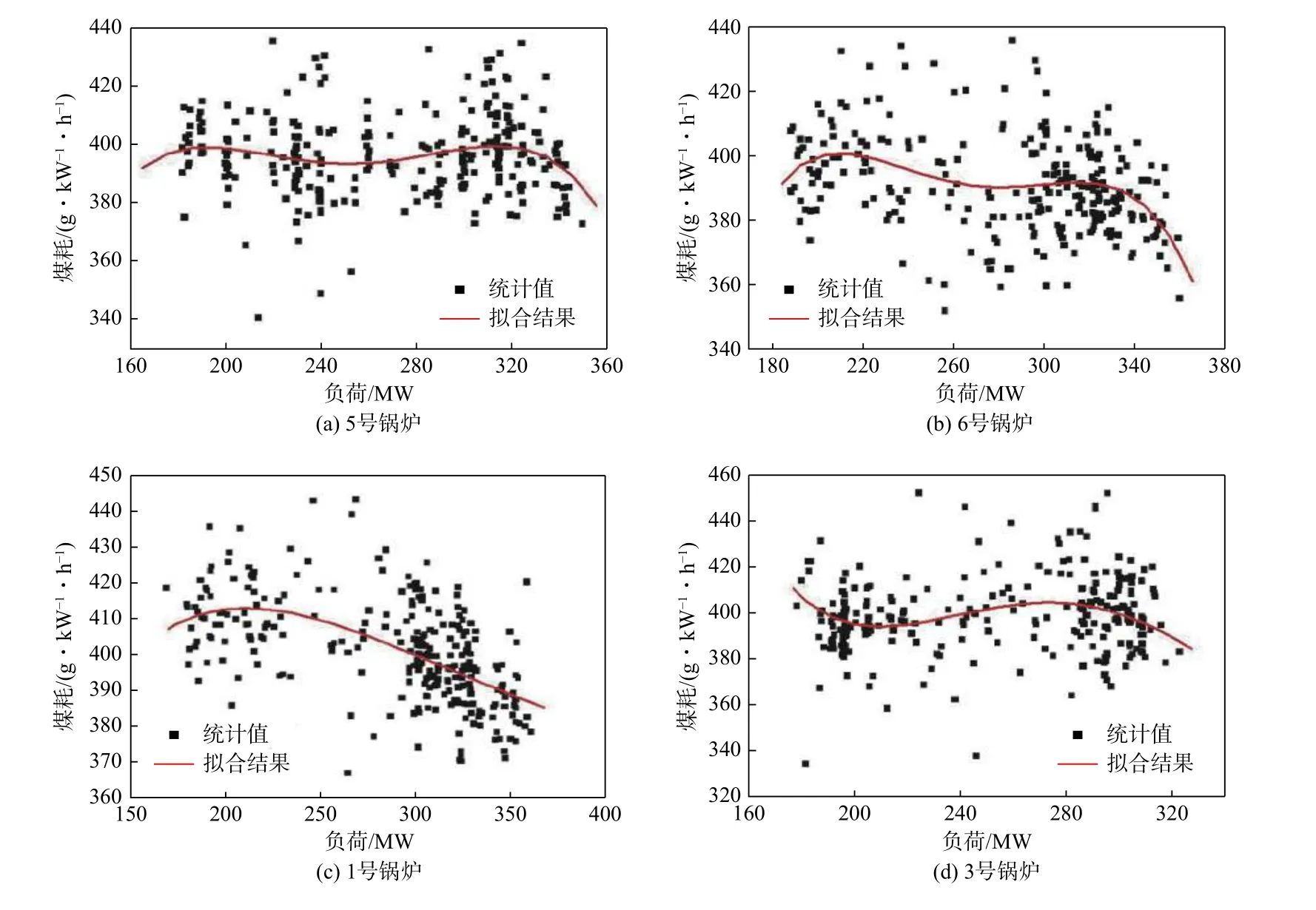

图7、8分别为制粉系统优化后各台锅炉风煤比和发电原煤耗随负荷的变化。优化后各台锅炉的风煤比和发电煤耗的波动较优化前的均减小,在不同负荷下的特性也趋于稳定,锅炉的运行性能较优化前有显著改善。表4为锅炉优化前后性能比较,结果表明:

(1)供电煤耗和发电煤耗由优化前的335.99、317.73 g·kW−1·h−1分别下降到 331.72、314.09 g·kW−1·h−1;

(2)在煤质相同的情况下,机组带负荷能力显著增强,在不投油稳燃的情况下机组出力可达到额定负荷;

(3)飞灰和大渣含碳量大幅度降低。

表4 锅炉优化前后性能比较Tab. 4 Comparison of 350 MW W-flame boiler performance before and after the optimization

图7 补球优化后风煤比Fig. 7 Characteristics of the ratio of air to coal after the optimization and steel ball supplementation

图8 优化后不同机组发电原煤耗Fig. 8 Coal consumption curves of different units after the optimization

5 结 论

(1)运行过程中通过合理的钢球补充方法,使不同直径钢球的装载比例稳定在设计装载比例附近是保证钢球磨煤机良好性能和改善W火焰锅炉燃烧性能的关键手段。

(2)钢球磨煤机的一次风风煤比变化特性的差异反映了磨煤机内不同直径钢球装载比例的差异。一次风风煤比变化规律可以为钢球补充提供参考依据。

(3)采用分段标定方法可以提高磨煤机一次风流量喷嘴的测量精度,从而达到改善锅炉运行控制精度的目的。