全液压制动系统控制阀变参数仿真分析

2018-03-25宋慧慧张振东石楠楠

宋慧慧,张振东,石楠楠

(上海理工大学 机械工程学院,上海 200093)

全液压制动系统相比于气液制动系统由于具有结构紧凑、污染小、制动响应迅速的特点,在国内外工程机械中得到了广泛的研究和应用。控制阀作为全液压制动系统中控制充液压力上、下限的主要元件,与蓄能器中压力系统相互作用,控制着反馈给主阀的压力大小。控制阀的结构参数对整个系统的充液性能有着直接的影响。

由于控制阀结构复杂,加工难度大而且性能要求高,目前其核心技术主要由美国MICO、瓦格纳、德国WABCO、REXROTH等公司所垄断[1-4]。国内对于控制阀的研究尚处于起步阶段,尚未全面掌握其工作机理以及不同参数对工作性能的影响规律,因此有必要开展深入细致的研究工作。本文借助Fluent软件对控制阀进行变参数仿真研究,总结各参数对充液压力的影响规律,为优化全液压制动系统提供理论依据。

1 控制阀工作原理

控制阀的主要作用是通过与蓄能器中的压力协同作用,控制充液阀的充液压力上、下限,其内部结构如图1所示,其中:β为阀芯套筒锥角;D为钢球直径。蓄能器内的压力通过反馈油孔作用在控制阀阀芯右端面,控制阀调压弹簧的预紧力作用在控制阀阀芯的左端,回位弹簧的预紧力作用在阀芯的右端,因此控制阀阀芯的受力平衡方程为

式中:Ft为控制阀调压弹簧的预紧力,N;Fh为控制阀回位弹簧的预紧力,N;Fp为蓄能器压力,N。

当充液阀充液压力P达到充液压力上限PH时,控制阀阀芯受左端Ft、右端Fh和蓄能器内油液作用在阀芯右端面的Fp共同作用,阀芯左移,从而控制阀右端球阀被压紧在阀套上,左端球阀打开,油液回油箱。此时,控制阀反馈给主阀的压力为0.1 MPa,主阀打开进油口与下游动力系统回路,油液流向下游动力系统,停止为蓄能器充液[5-6]。控制阀阀芯的受力平衡方程为

式中:Kt为控制阀调压弹簧刚度,N·mm−1;Kh为控制阀回位弹簧刚度,N·mm−1;X10为调压弹簧初始变形量,mm;X20为回位弹簧初始变形量,mm;△X为控制阀阀芯左移位移量,mm。

图1 控制阀内部结构示意图Fig. 1 Internal structure of the control valve

由式(2)可知,充液阀充液压力上限

从式(3)可以看出,决定充液阀充液压力上限的参数包括控制阀调压弹簧刚度Kt,回位弹簧刚度Kh,变形量X10、X20,钢球直径D以及左右两端的阀芯套筒锥角β[7]。但因为回位弹簧刚度Kh,变形量X10、X20均较小,三个系数对充液压力影响较小,从阀芯套筒锥角β、控制阀钢球直径D以及调压弹簧刚度Kt三方面考虑对充液压力上限的影响更符合生产设计中对于加工装配难度的要求[8]。下面将阀芯套筒锥角β、钢球直径D作为可变结构参数,再结合进口流速u的变化,利用Fluent软件研究这些参数对充液压力的影响。

2 变参数数值仿真

2.1 建立模型及划分网格

本文以充液阀三维实体结构为基础,简化得出控制阀内主要的研究区域,其中控制阀几何模型的进口通道是蓄能器中油液流入充液阀的流道,该入口的压力和流量与蓄能器中的压力和流量一致,而几何模型中的出口通道为球阀打开后进入控制阀腔体内的通道,其压力与充液阀反馈给主阀的压力一致,设定出口压力为最小压力11.4 MPa。为研究充液阀的充液性能,设定控制阀的升程为2 mm,即充液阀即将达到充液压力上限时,入口的压力即为充液阀充液压力上限压力。基于上述分析,借助Proe软件构建的控制阀流动通道几何模型如图2所示。控制阀尺寸参数如表1所示。

图2 控制阀内部流动区域的仿真模型Fig. 2 Simulation model of the internal flow domain in the control valve

表1 控制阀结构参数Tab. 1 Dimension parameters of the control valve

本文中对涉及的固体部分与流动区域分别划分网格,网格单元体采用四面体,对固液交界壁面的网格进行细化。网格划分完成后的节点数为29 104,网格数为102 319。网格模型如图3所示。

图3 网格模型Fig. 3 Mesh model

2.2 内部流场计算模型设定

控制阀内部流动的湍流模型选择标准的k–ε模型,它能够较好地模拟通道内的流动情况,采用美孚10 W液压油液,其密度ρ为880 kg·m–3,40 ℃ 时运动黏度v= 3.92 × 10–5m2·s–1,换算成动力黏度为μ= 0.034 5 Pa·s[9]。设置进口边界条件为速度入口,其速度u= 8.08 m·s–1。出口边界条件为压力出口,压力p= 11.4 MPa,流体与壁面的接触边界设定为无滑移绝热壁面[10]。

2.3 进口速度对阀内流场的影响

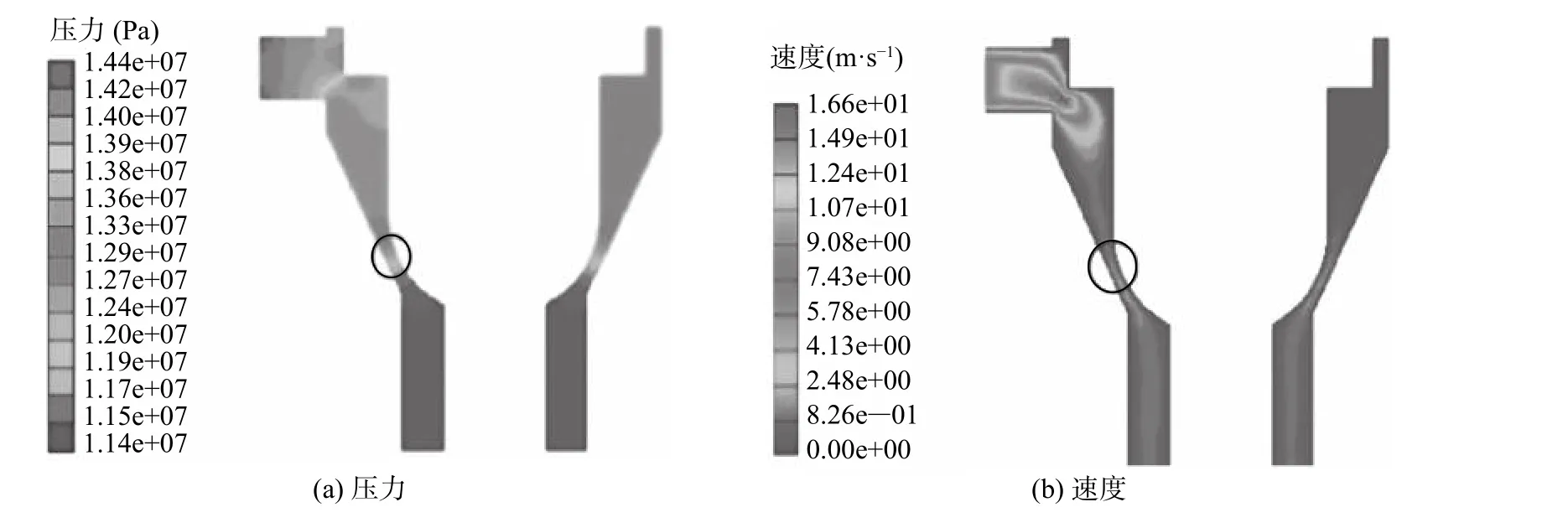

保持控制阀的结构尺寸及开口度不变,改变进口速度得到的阀内压力、速度分布如图4、5所示,图中圆圈所示部位为局部A。不同进口速度下的进口压力、局部A处压力如图6(a)所示。通过对锥形阀套与球阀之间油液流体速度进行积分,得到的不同进口速度下局部A处流量Q如图6(b)所示。

由图4、5中可以看出,阀内油液最大速度出现在油液进口附近,而阀体内油液速度从入口到出口逐渐减小。但当u= 10.0 m·s–1时,局部A处速度发生了明显变化,单位面积的流量可达61 L·min–1。对于液压元件而言,局部过大的充液流量易产生汽蚀现象,加快零件表面的损坏。这在设计开发过程中应当避免。

图4 u = 6.0 m·s−1 时阀内压力、速度分布Fig. 4 Pressure and velocity distribution in the valve at u = 6.0 m·s−1

图5 u = 10.0 m·s−1 时阀内压力、速度分布Fig. 5 Pressure and velocity distribution in the valve at u = 10.0 m·s−1

图6 不同进口速度下的进口压力、局部A处压力和局部A处流量Fig. 6 Inlet pressure, part A pressure and part A flow rate under different inlet velocities

由图6(a) 中可以发现,随着进口速度从6.0 m·s–1增加到 10.0 m·s–1,阀体内部流场压力也相应增加,这表明充液阀的充液压力上限会随着充液阀进口速度的增加而增加。从全液压制动系统的角度出发,如果油泵泵出油液的速度较大,将会直接影响充液阀的充液压力上限。

2.4 考虑阀芯套筒锥角对阀内流场的影响

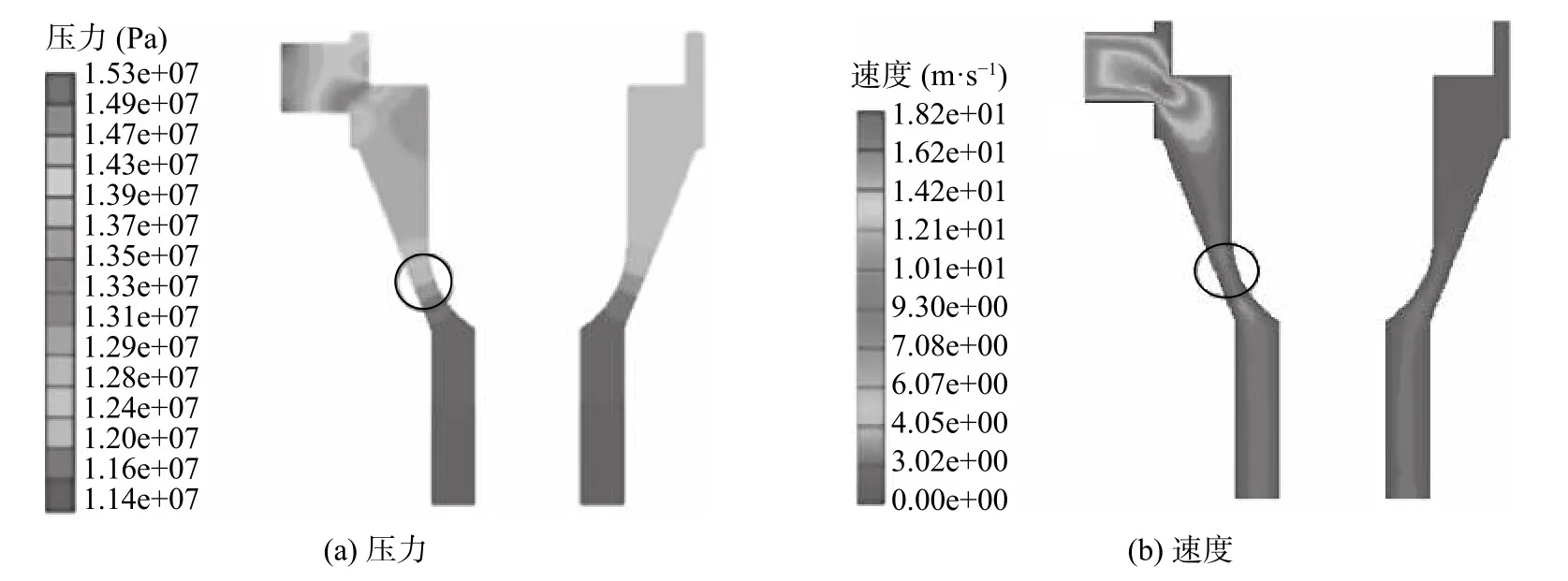

在了解进口速度对阀内流场的影响规律后,选择充液压力上限最接近额定充液压力上限13.8 MPa时的进口速度,设定控制阀的进口速度为 8.5 m·s–1,右端钢球直径D= 6.35 mm,开口度h= 2 mm,通过改变右端阀芯套筒锥角得到阀内压力、速度分布如图7、8所示。不同阀芯套筒锥角下进口压力、局部A处压力和局部A处流量如图9所示。

图7 β = 18.75°时阀内压力、速度分布Fig. 7 Pressure and velocity distribution in the valve at β = 18.75°

图8 β = 23.75°时阀内压力、速度分布Fig. 8 Pressure and velocity distribution in the valve at β = 23.75°

图9 不同阀芯套筒锥角下进口压力、局部A处压力和局部A处流量Fig. 9 Inlet pressure, part A pressure and part A flow rate under different sleeve cone angles

由图 7(a)、8(a)中可以看出:当 β =18.75°时,入口压力最大为12.8 MPa,流道内压力呈减小趋势;当β = 23.75°时,入口压力最大为14.4 MPa,阀体流道内压力衰减较快。由图7(b)、8(b) 中可以观察到,阀体内油液的最大速度出现在进口处,可达到16.6 m·s–1,流道内速度大体呈减小趋势。图9显示,当 β =18.75°时局部A处速度变大,单位面积流量约为 55 L·min–1,易产生汽蚀现象;当 β =23.75°时,区域A内未出现较大速度,速度为3.8 m·s–1左右,换算成流量约为 8.4 L·min–1,满足设计所要求的充液流量。

由以上分析可知,随着阀芯套筒锥角增大,充液阀的充液压力上限增加,充液流量逐渐减小。由于控制阀的结构受空间的限制,在设计开发过程中应综合考虑,在满足充液压力上限的同时保证液压元件的安全性。

2.5 钢球直径对阀内流场的影响

保持控制阀的进口速度为8.5 m·s–1,开口度h = 2 mm,阀芯套筒锥角β = 21.25°不变,改变右端钢球直径得到的阀内压力、速度分布如图 10、11 所示。由图 10(a)、11(a) 中可以看出,钢球直径D对阀体内部流体压力的分布影响很大:当钢球直径D = 5.7 mm时,阀体最大压力可达15.3 MPa;当钢球直径 D增加到6.7 mm时,阀体最大压力为12.3 MPa。

图10 D = 5.7 mm 时阀内压力、速度分布Fig. 10 Pressure and velocity distribution in the valve at D = 5.7 mm

图11 D = 6.7 mm 时阀内压力、速度分布Fig. 11 Pressure and velocity distribution in the valve at D = 6.7 mm

不同钢球直径时阀体内流体速度分布如图10(b)、11(b) 所示。当钢球直径 D = 5.7 mm时,阀体油液流动的最大速度出现在阀口处,局部A处速度约为18.2 m·s–1;当钢球直径D =6.7 mm时,油液最大速度分别出现在阀口处和局部A处,约为20.3 m·s–1。

不同钢球直径D时进口与局部A处的压力以及局部A处流量如图12所示。从图中可以看出,随着钢球直径由5.7 mm增加到6.7 mm,充液压力上限减小了约2 MPa。对于局部A处流量而言,钢球直径的增加会导致局部A处流量减小。由于钢球直径是影响充液阀充液性能的关键结构参数,在对充液阀实际生产设计中应考虑到其加工误差的影响。

图12 不同钢球直径时进口压力、局部A处压力和局部A处流量Fig. 12 Inlet pressure, part A pressure and part A flow rate under different ball diameters

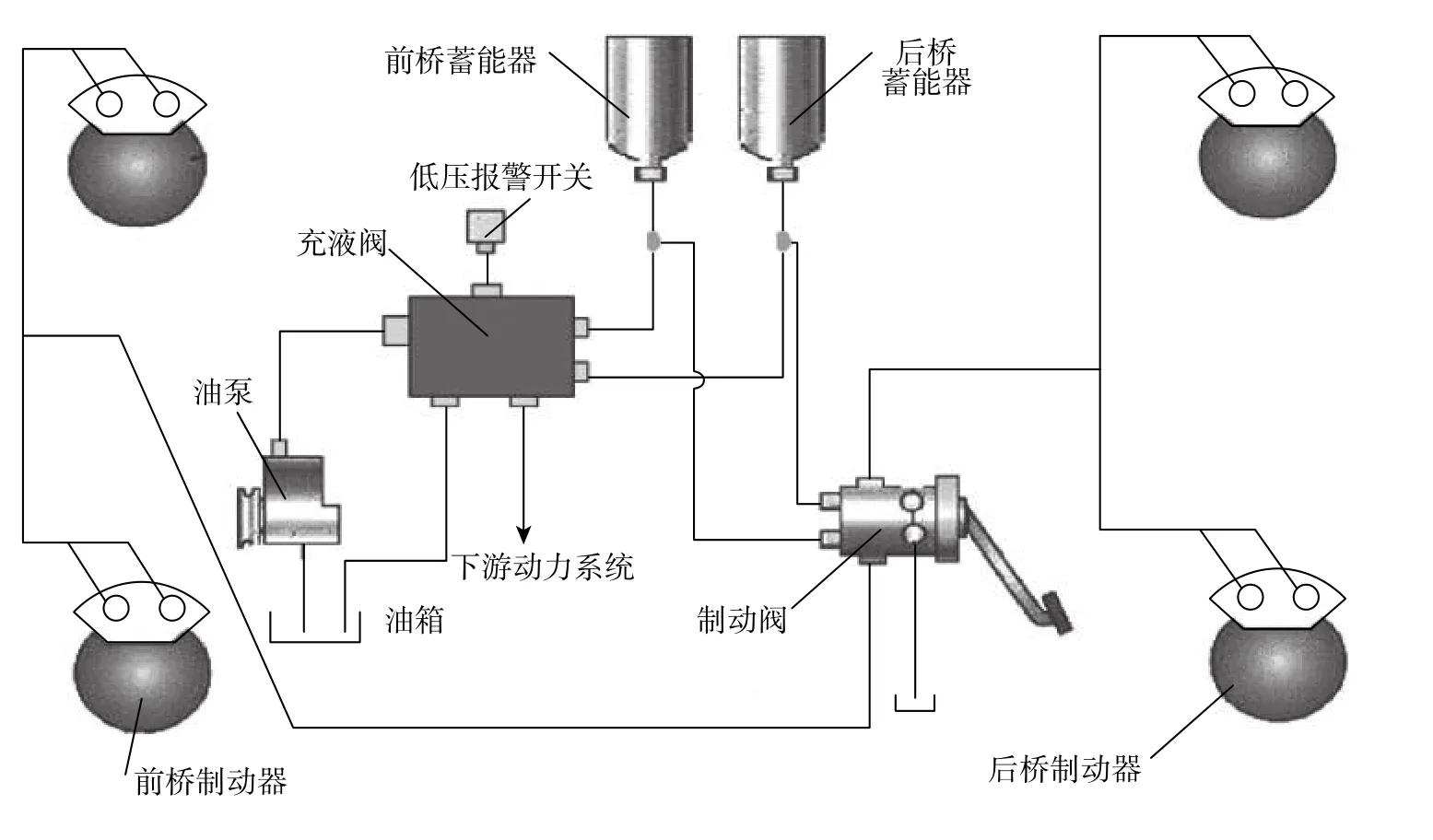

3 试验验证

为了对以上仿真结果进行验证,在全液压制动系统试验台架上进行充液压力上限测试试验。试验台架硬件主体分成三部分:供油系统、充液系统、制动系统,其中:供油系统包括电机、液压油泵、过滤组件以及溢流阀;充液系统包括充液管路、充液阀、蓄能器;制动系统包括踏板操纵式制动阀、制动管路以及制动器。全液压制动系统试验台架简图如图13所示。

图13 全液压制动系统试验台架简图Fig. 13 Test platform of fully hydraulic braking system

试验条件为:控制阀的进口速度u =8.5 m·s–1,开口度h = 2 mm,阀芯套筒锥角β =21.25°,钢球直径D = 6.35 mm。踩动制动踏板,将蓄能器所储存的油液全部泄回油箱,蓄能器压力最低为1.1 MPa,然后对蓄能器进行充液,待蓄能器压力升至最大且基本保持不变时踩动制动踏板,将此过程重复三次,记录数据变化如图14所示。

图14 试验结果Fig. 14 Experimental results

在三次充液和泄压过程中蓄能器压力峰值小范围波动,最大压力大致相同,均为(13.60 ±0.25) MPa,与相同条件下的充液压力上限的仿真结果保持一致,表明以上仿真结果合理可靠。

4 结 论

通过改变进口速度u、阀芯套筒锥角β、钢球直径D,分析了控制阀在不同结构参数下内部流场的变化以及充液阀充液压力上限的变化规律。主要结论为:

(1)当控制阀进口速度增加时,充液阀充液压力上限相应增加,并在控制阀内局部处产生巨大的流速冲击。

(2)控制阀阀芯套筒锥角较小的时,阀芯套筒锥角与球阀形成的流动区域会出现局部流速过大的情况,易产生汽蚀现象。随着阀芯套筒锥角的增加,充液阀充液压力上限增加。在设计开发中,考虑到受空间布置的约束,应当综合考虑压力与流速,选择合适的阀芯套筒锥角。

(3)随着钢球直径的增加,充液压力上限逐渐减小。当钢球直径较大时,由阀芯套铜锥角与球阀形成的流动区域会出现流速过大的现象。考虑到实际生产中钢球直径的加工误差,应重视对钢球直径的选择。