催化裂化装置吸收塔冷却器腐蚀原因分析

2018-03-23

(中海油惠州石化有限公司,广东 惠州 516086)

加工含硫原油过程中,湿H2S腐蚀环境在一些装置中常见。随着加工原油的硫含量不断增加,在炼油二次加工过程中,湿H2S对设备的腐蚀日益严重。湿H2S环境下,碳钢材质除了会产生硫化物应力腐蚀开裂外,还会产生氢鼓包、氢致开裂、应力导向氢致开裂。这些腐蚀现象在压力容器及其焊缝,或者管道的焊缝部位出现的概率最多,为了防止这些损伤出现在设备上,在选材上设计单位往往根据实际情况采用抗H2S腐蚀材料作为设备用材并严格控制现场施工工艺,以减缓腐蚀发生。

催化裂化装置吸收塔中段回流冷却器壳体出现湿H2S腐蚀分层的现象鲜有报道。通过对冷却器抽芯宏观观察和超声检查,分析腐蚀原因,可以为加工含硫原油催化裂化装置冷却器腐蚀检修提供参考依据。

1 基本情况

催化裂化装置吸收塔冷却器壳程介质为吸收塔中段油,进口温度47 ℃,出口温度40 ℃,壳体材质为16MnR。管程介质为循环水,进口温度28 ℃,出口温度38 ℃。在日常检测过程中,对102单元E309D稳定塔中段回流冷却器的壳体进行测厚,结果显示,该冷却器的壳体检测数据与设计厚度存在较大偏差。故再对102单元E309D稳定塔中段油冷却器进行抽芯检查。

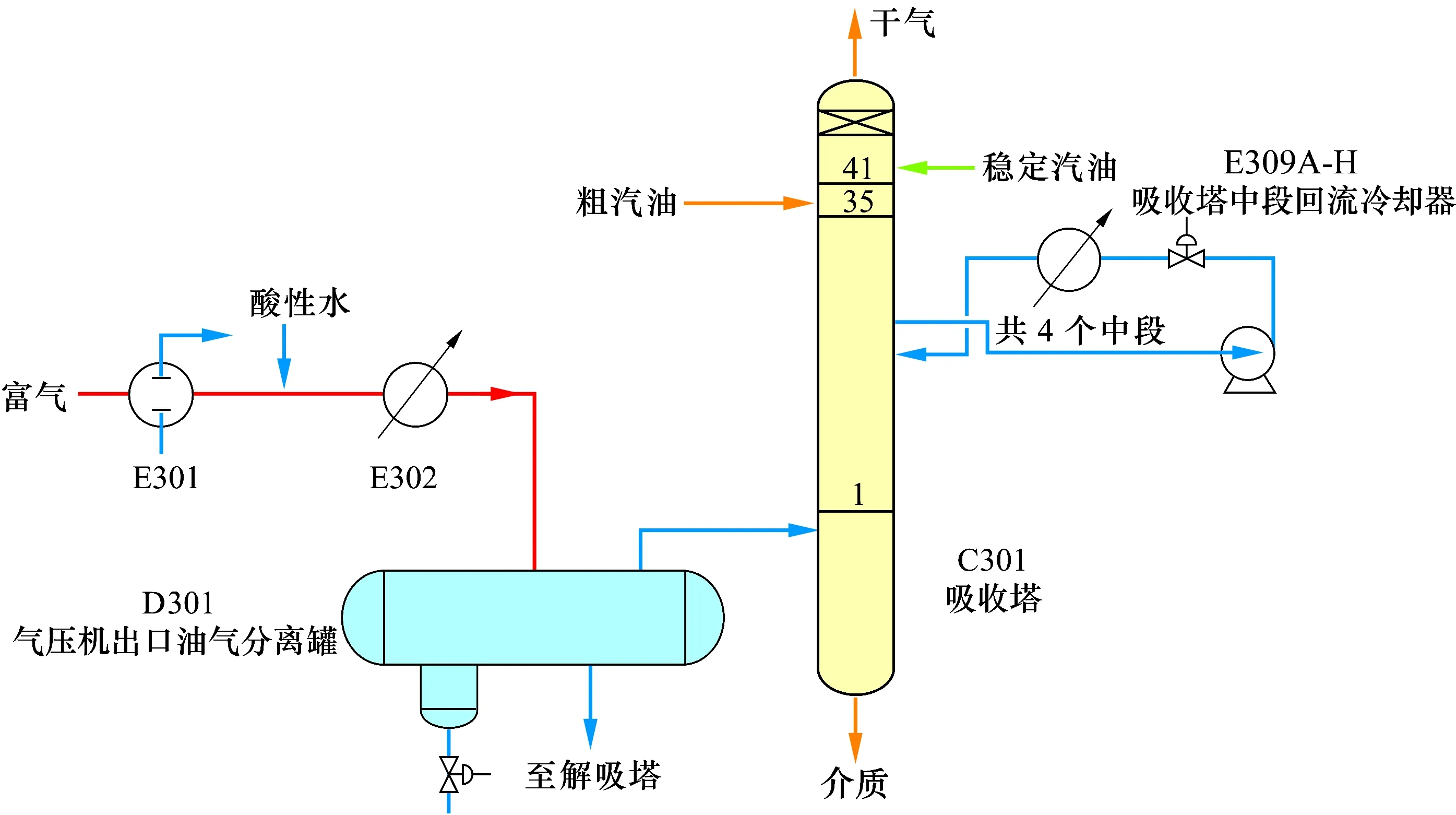

吸收塔部位简明工艺流程见图1。冷却器宏观检查情况见图2至图4。

图1 吸收塔工艺流程

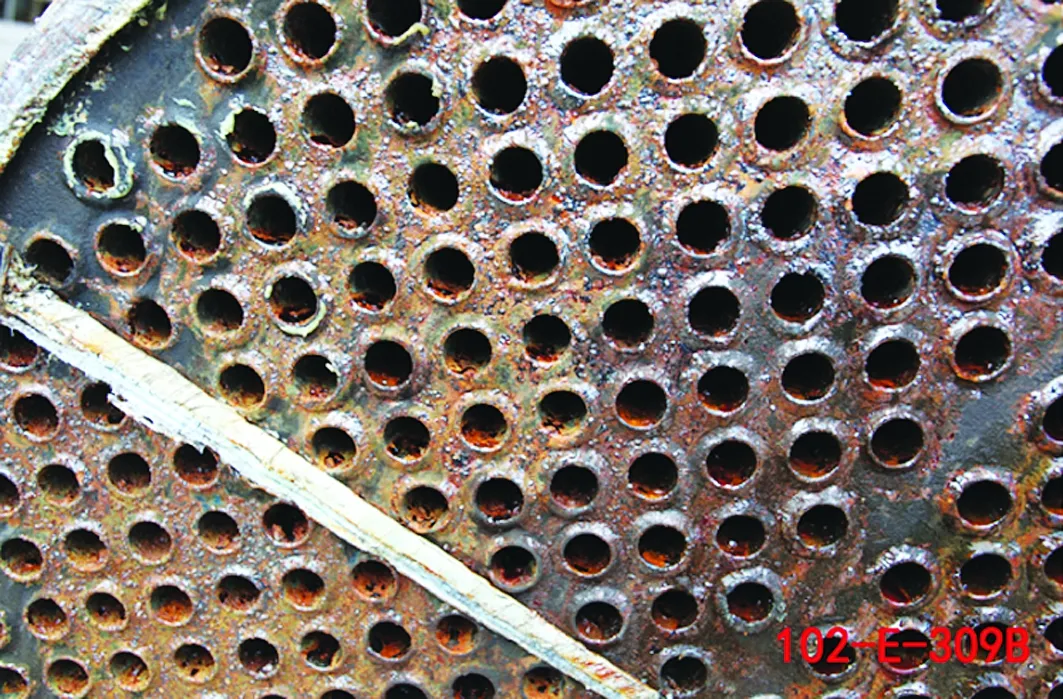

图2为E309D管板处腐蚀情况。可见管板及管口处有一层黄褐色锈迹,管口内部有少量锈垢,清理锈迹后未发现明显的腐蚀坑, 管板完整,少量管口存在缺口现象,说明由循环水引起管程管束内壁腐蚀较轻。

图2 管板腐蚀形貌

图3是管束外表面腐蚀形貌。管束外表面被一层青褐色的沉积物完全覆盖,且沉积物较疏松。将沉积物清除后,管束外表面存在明显大小不一的腐蚀坑。

图3 管束腐蚀形貌

冷却器的壳体内表面腐蚀形貌见图4。在距离壳程入口约1.1 m处发现内表面存在明显腐蚀。清除表面残留物后,壳体表面呈黑色凹坑。壳体外表面未见明显腐蚀。

图4 壳程内表面腐蚀形貌

2 超声检测

2.1 超声测厚

分别对壳程入口端管束进行剩余厚度检测,测厚结果分别为2.23,2.37,2.39和2.29 mm,与管束的设计厚度2.5 mm相比较,减薄不明显。

同时对冷却器壳体进行剩余测厚检测,共34处。发现有6处所测得数值与设计厚度(12 mm)有较大偏差,见表1。

表1 壳体测厚数据

2.2 壳体内超声探伤

对冷却器壳体测厚数据偏差较大部位进行超声探伤检查,结果见表2。从表2可以看出,壳体出现的最大缺陷面积为56 cm2,最小缺陷面积为30 cm2,缺陷埋藏深度约8 mm。这是由于低合金钢在湿H2S环境中受到介质的腐蚀,并且导致氢富集引起氢致开裂。

表2 超声探伤结果

3 腐蚀原因

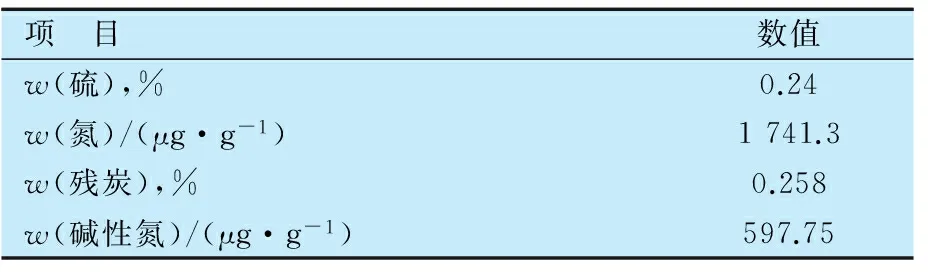

表3是2013—2015年催化裂化混合原料油杂质分析结果。从表3可以看出,原料油中硫化物在催化裂化过程中发生裂解反应,生成H2S,氮化物也发生裂解,其中有质量分数10%~15%的氮化物转化成NH3,质量分数1%~2%的氮化物转化成HCN。

表3 混合原料油杂质分析结果

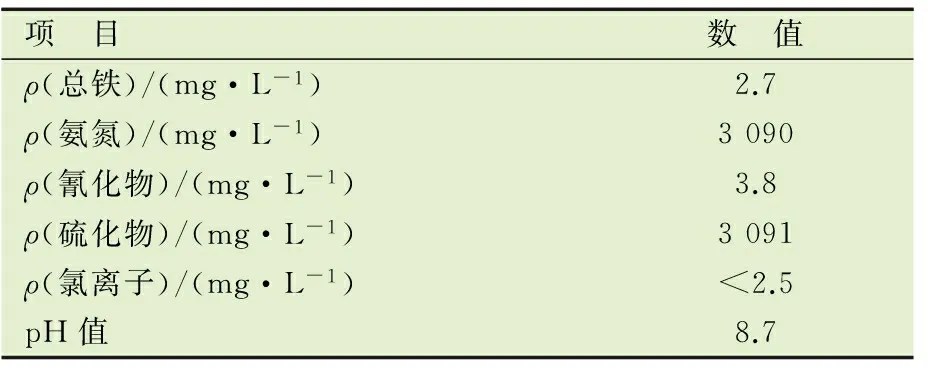

表4为油气分液罐D301的2014—2015年水质分析结果。从表4可见,经催化裂化反应后腐蚀介质中包括NH3,H2S,H2O及少量的CN-。但由于需要注入富气洗涤水,所以在E301后有注酸性水,而且NH3比H2S极易溶于水,所以D301分液罐污水分析里含有大量的NH3和H2S,导致pH值比较高。之后经洗涤后的富气携带少量的洗涤水进入吸收塔,形成了H2S-HCN-H2O的腐蚀环境,因此E309壳程腐蚀介质中主要为H2S-HCN-H2O。

表4 102单元水质分析结果

实际工程上使用的钢板材均存在缺陷[12],例如夹杂物、位错和三维应力区等,这些缺陷与氢的结合能力强,可将氢捕捉,使之难扩散,便形成氢的富集区,富集的氢原子一旦形成氢分子,积聚很高的氢压力。当氢压力超过缺陷处金属的断裂强度时,就会沿着缺陷处等弱结合部位扩展,产生撕裂形成小分层界面。相邻小分层界面,由于剪切力的作用而产生剪切断裂,形成剪切壁,小分层界面和剪切壁连成一起,就构成大面积的分层缺陷。这种大面积分层缺陷具有层状撕裂特有的阶梯状形貌[12],严重时会在钢材表面出现鼓包现象。

4 结论及建议

(1)低合金钢材质的冷却器在湿H2S环境下会产生湿H2S腐蚀分层现象。

(2)采用定点超声波测厚辅助超声波探伤仪对冷却器壳体进行检测,是检测湿H2S腐蚀环境下是否存在分层缺陷的简单而有效方法。

[1] 李祖贻.湿H2S环境下炼油设备的腐蚀与防护[J].石油化工腐蚀与防护,2001,18(3):1-5.

[2] 王菁辉,赵文轸.部分炼油装置湿H2S的腐蚀与工艺防腐蚀[J].石油化工腐蚀与防护,2008,25(6):40-44,55.

[3] 张万岭,李丽菲,沈功田,等.湿H2S环境中16MnR钢腐蚀的声发射试验研究[J].无损检测,2008,30(1):42-44,60.

[4] 吕建华,关小军,徐洪庆,等.影响低合金钢材抗H2S腐蚀的因素[J].腐蚀科学与防护技术,2006,18(2):118-121.

[5] 陈风珠.炼油厂催化裂化设备中的湿H2S腐蚀与应对措施[J].开封大学学报,2011,25(3):91-93.

[6] 牛韧.论湿H2S环境下管道设计材料的选择[J].石油化工腐蚀与防护,2003,20(6):6-9,17

[7] 秦素亚.炼油装置在湿H2S环境中的腐蚀及选材[J].石油化工腐蚀与防护,2015,32(6):38-42.

[8] 黄光磊.湿H2S环境中碳钢设备的防腐蚀[J].化工设备与防腐蚀,2004,7(1):70-71.

[9] 张军.炼油装置在湿H2S环境中的腐蚀与选材[J].化工设备与管道,2012,49(1):67-71.

[10] 马贵文.换热器H2S腐蚀的防护[J].化工设备与防腐蚀,2004,7(4):56-58.

[11] 冯秀梅,薛莹.炼油设备中的湿H2S腐蚀与防护[J].化工设备与管道,2003,40(6):57-60.

[12] 陈允尧.液化石油气储运压力容器产生分层缺陷的原因[J].铁道运营技术,2003,9(2):5-6.

(编辑 马晓华 王维宗)