液化气换热器内漏原因分析及建议

2018-03-23

(中化泉州石化有限公司,福建 泉州 362103)

1 内漏情况

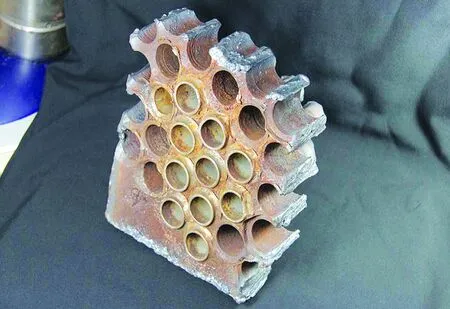

某公司20 kt/a正丁烷装置(1080单元,该装置属间歇性生产装置)脱异丁烷塔顶冷凝器1080-E101(固定管板式,换热管总计856根)于2012年9月生产过程中发生管束内漏后停用。2012年10月底检修,拆开该换热器两端管箱,发现换热管角焊缝与管板处发生严重剥离开裂,壳程在上水试漏时(未试压,也无法加压)发现管头出现大面积泄漏。该换热器型号为BJM1100-0.88/1.18-403-6/25-4Ⅱ,主要技术参数见表1,发生泄漏的管板外观见图1。

表1 1080-E101主要技术参数

图1 发生泄漏的管板外观

2 内漏原因分析

2.1 宏观检查

1080-E101脱异丁烷塔顶为固定管板式换热器,管程介质为循环水,壳程介质为脱硫、脱硫醇后液化气。拆检时发现其两端管板和管头间的角焊缝部分完好,但角焊缝融合线和管板之间均存在较明显的裂隙,见图2。

图2 管板管子连接处局部放大

将试块沿两根换热管轴线方向剖开,换热管与管板的轴向剖面见图3。从图3可以看出,换热管与管板之间的角焊缝和管板已经剥离开裂,而在整个管板厚度方向,管子与管板之间存在着缝隙,这说明换热管和管板并未胀接或者胀接程度不足。

2.2 金相分析

管板的金相照片见图4,金相组织为铁素体和珠光体带状组织。16MnR 钢是国内压力容器专用钢板中使用量最大的钢种,屈服强度为350 MPa,具有良好的综合力学性能、焊接性能和工艺性能。由于16MnR钢在冷却过程中结晶会形成枝晶偏析,枝间部分和枝干部分各元素含量不同,两者之间的Ar3点(凝固点)的温度不同,在Ar3点较高的偏析带内优先形成先共析铁素体,而在Ar3点较低的偏析带内后转变,由于富碳而形成珠光体,这样就形成了铁素体和珠光体带状组织。换热管金相组织见图5。从图5可以看出,换热管金相组织与奥氏体不锈钢相吻合。

图3 换热管与管板的轴向剖面

图4 管板的金相组织

图5 换热管的金相组织

在管板与角焊缝连接处(靠近换热管的一侧),通过金相观察,发现有30~50 μm 的微裂纹,见图6。

图6 角焊缝的微裂纹

2.3 扫描电镜观察

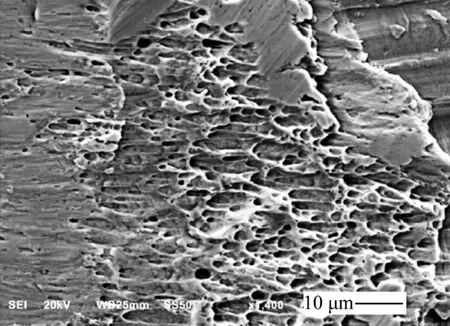

为进一步了解管束内漏失效原因,对几处角焊缝的断口(与管板剥离处的角焊缝断口)进行扫描电镜观察,见图7至图9。

图7 与管板剥离的一处角焊缝断口

图8 角焊缝断口局部放大 180×

图9 角焊缝韧窝状断口

从图7可以看出,焊缝断口比较平整,带有金属光泽,有些波浪状条纹。进一步对该图进行放大观察,可以看出,在波纹之间分布着更细密的波纹,见图8。图9所示的断口除了有波纹状条纹外,还有些韧窝状断口。

从断口形貌来看,具备典型的疲劳断口特征。从条纹的间隔来看,条纹间隔较小,可以判定属于低应力高周疲劳导致的这些小辉纹。而在疲劳扩展的后期,由于剩余韧带将承受更多载荷,会出现强度不足造成的韧窝状断口。

2.4 换热管与管板之间力学分析

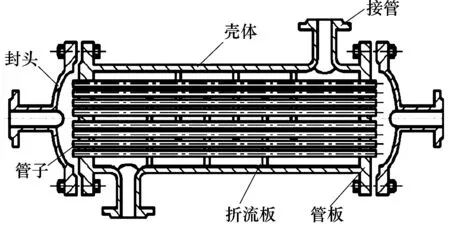

失效换热器为典型的固定管板式换热器。一般来讲,对于典型的固定管板式换热器,换热管与管板之间通常采用3种连接方式:(1)焊接;(2)胀接;(3)胀焊并用。按照施工顺序又可分为先焊后胀或先胀后焊。

典型的换热器结构见图10。由于管程和壳程压力、温度均不同,则会导致换热器换热管在轴向上存在载荷,此载荷由压力引起的轴向载荷及温差引起的轴向载荷两部分叠加而成。

图10 典型的换热器结构图

换热器换热管(全部)轴向载荷为:

式中:F1为温差引起的轴向载荷,kN;F3为管程及壳程压力引起的轴向载荷,kN;As为壳程的截面积,cm2;At为全部管程的截面积,cm2;Es为壳程材料的弹性模量,Pa;Et为管程材料的弹性模量,Pa;L为换热器壳体的轴向长度,cm;Q为压力引起的由管程和壳程共同承担的轴向载荷,kN;δe为温差引起的管程和壳程的长度差,cm。

该轴向载荷应由管子与管板连接处承担,由于换热器并未进行管子胀接,应由焊接的角焊缝来承担此全部轴向载荷。另外,对于管壳式换热器,由于壳程流体横向穿过管束,横向流诱发振动,振动原因包括以下几方面[1]:

(1)卡曼漩涡

当流体横向流过换热管时,换热管背后会产生卡曼漩涡,当卡曼漩涡脱落的频率等于换热管自振频率时,换热管便发生剧烈的振动。

(2)紊流抖振

在节径比小于1.5的密排管束中,由于没有足够的空间,难以发生卡曼漩涡脱落,但壳程流体的极度紊流也会诱发换热管的振动,当紊流抖振的频率与换热管任一振型的自振频率接近或相等时,便会导致大幅度的换热管振动。

(3)流体弹性激振

当管束中换热管偏离原平衡位置,便会改变流场并破坏换热管上力的平衡,从而引起自激振动,该频率不仅与流速有关,还与周围的换热管共振频率有关。

(4)射流转换

当流体流过节径比小于1.5的单排管时,在尾流中可观察到射流对的出现,如果射流对的方向变化与换热管运动的方向同步,在这种情况下,换热管从流体吸收的能量比换热管因阻尼而消耗的能量大得多时,换热管的振动便会加剧。

总的来说,流速较低时,容易产生周期性的卡曼漩涡或紊流漩涡,这时换热器中可能产生换热管的振动。当横向流速较高时,管子的振动一般是由于流体弹性激振。当横流速度很高且满足一定速度时,会出现射流转换引起的换热管振动。

改变流速,增加换热管自振频率,抑制周期性的漩涡等措施,虽然能有效减少振动,但不能完全消除管子的振动。

由于换热器换热管并未和管板胀接,管子的轴向力全部由管板连接的角焊缝承担,又由于振动存在,导致在焊缝中产生反复的交变载荷,这也是导致角焊缝疲劳破坏的原因。

3 失效原因分析

(1)发生泄漏的换热器,其管板与换热管的金相组织正常,与正常的16MnR钢及304不锈钢基本一致。

(2)从失效管板及换热管的宏观观察及解剖观察来看,换热管未进行胀接,换热管主要依靠角焊缝与管板连接。但是从检查的情况来看,焊接质量并不高,有些角焊缝存在假焊,并未真正与管板焊接起来。

(3)从断口分析来看,断口呈现典型的疲劳特征,这是由于换热器横向流引发换热管的振动,振动引起角焊缝处存在疲劳载荷,一些应力集中区域对于疲劳载荷非常敏感;角焊缝根部未焊透,存在几何不连续,容易引起应力集中。

(4)对于管壳式换热器,横向流诱发的振动是角焊缝处疲劳载荷的来源,导致了角焊缝处疲劳裂纹的萌生、扩展,当发展到一定程度时,由于承载能力不足,导致焊缝处韧性破坏。

综上所述,换热器的质量问题是产生失效的本质原因,而换热器内横向流导致的换热管振动是诱因。

4 结论与建议

根据上述失效原因分析,提出如下几点建议措施:

(1) 由于换热器内换热管的振动是不可避免的,故建议改进管子与管板的连接方式。采用胀焊并用的方式进行管子与管板的连接,即可避免轴向力全部由角焊缝承担,并且避免疲劳载荷直接作用于角焊缝。

(2) 建议提高管子与管板角焊缝的焊接质量,避免出现假焊。可通过调整焊材、焊接工艺参数和无损检测方法来实现。

(3)通过改变流速、减小换热管跨距、抑制周期性的漩涡等措施,有效减少换热管的振动,避免角焊缝的疲劳破坏。

[1] 张颖,王茂廷,李大广,等.流体诱发换热器管束振动机理与防振[J].化工装备技术,2008, 2(2):44-46.

(编辑 马晓华 王维宗)