催化裂化烟气湿法脱硫装置设备腐蚀现状分析及对策

2018-03-23

(中国石油化工股份有限公司炼油事业部,北京 100728)

工业SOx排放对大气环境污染严重,引发的酸雨污染了约30%的国土面积。其中,炼油厂催化裂化装置再生烟气排放的SOx约占总排放量的5%[1];同时再生烟气中还含有大量催化剂粉尘颗粒。为落实“十二五”减排目标,满足国家和各地方环保排放要求,努力实现绿色发展,建设环境友好型企业,中国石化从2013年开始启动“碧水蓝天”环保专项治理,各企业“三废”总量减排工作提速推进。截至2014年底,中国石化50余套催化裂化装置陆续建成投用了烟气脱硫、脱硝以及除尘装置,2016年实际减少SOx、粉尘排放量分别为170.5 kt和4.9 kt。其中湿法脱硫、除尘技术由于其压力降小,SO2和粉尘脱除率高(分别为95%和85%),对催化裂化装置各种工况适应性强,装置占地面积小,建设周期短和运行周期长等优点,在中国石化炼油企业得到了广泛应用。近年来,催化裂化烟气湿法脱硫、除尘装置运行中逐渐暴露出一些不足,尤其是设备腐蚀问题突出,给催化裂化装置安全、稳定运行带来了困扰。

1 烟气湿法脱硫概况

1.1 湿法脱硫技术应用情况

目前,中国石化炼油企业共有44套催化裂化装置再生烟气采用湿法脱硫、除尘,其余装置使用硫转移助剂等技术实现烟气脱硫、除尘。催化裂化烟气所用各种湿法脱硫技术占比见图1。从图1可知:21套装置采用EDV(Electro-Dynamic Venturi)洗涤技术,18套装置采用双循环湍冲文丘里技术,2套采用钠钙双碱法技术,2套采用可再生湿法技术,1套采用石膏法技术。

EDV洗涤和双循环湍冲文丘里脱硫技术在中国石化催化裂化装置应用数量最多,占比超过75%,其脱硫原理可由以下反应方程式表示:

1.2 EDV洗涤技术

EDV洗涤技术烟气压力降小,整个烟气脱硫过程压力降可控制在5 kPa以内,可减少因烟气背压升高对烟气轮机做功的影响;EDV技术可靠性高,冷却吸收塔设置了停电等多种极端工况下的联锁自保措施,同时塔内无转动设备,提高了长期运行的可靠性。

EDV洗涤脱硫工艺流程见图2。催化裂化再生烟气在冷却吸收塔内与循环吸收液逆向接触反应,在被冷却的同时脱除SOx和粉尘,烟气随后经除雾等措施后至高空排放;反应后的吸收液泵入澄清池、过滤箱进行固液分离;清液一部分返回冷却吸收塔,另一部分进入氧化罐处理达标后排放至含盐污水系统;根据pH值变化情况,吸收液适当补充NaOH溶液。

图2 EDV洗涤脱硫工艺流程

1.3 双循环湍冲文丘里技术

双循环湍冲文丘里技术是中国石化自主知识产权的烟气脱硫、除尘技术,采用两级脱硫、除尘,脱硫、除尘效率高,单级湍冲处理脱硫效果可达95%以上。该技术适应负荷变化范围宽,系统内气量变化50%的情况下,SO2脱除率基本不变。双循环湍冲文丘里外排烟气含尘量、含湿量低,在综合塔内设置了除沫器和湿式静电除雾器,能有效降低外排烟气中粉尘和液滴。另外,该技术投资少。由于采用了国内专有专利技术设备,技术费和设备造价低,避免了重复引进的浪费。

双循环湍冲文丘里脱硫工艺见图3。催化裂化再生烟气自上而下垂直进入除尘激冷塔,首先经过溢流堰段,随后进入逆喷段与逆喷喷嘴喷淋的循环液逆向充分接触,烟气中的大部分SO2、颗粒物以及其他酸性气体被吸收。经逆喷洗涤的饱和烟气经过渡段进入综合塔,烟气上行进入消泡器组件,在此烟气中的细微颗粒和水汽发生碰撞和凝聚,经消泡器喷嘴喷出的水帘再次洗涤后,去除烟气中剩余的SO2、细微颗粒物以及其他酸性气体。经过消泡器的烟气经折流板式除沫器除水后出综合塔,进入塔顶设置的湿式静电除尘器进一步脱除细微颗粒和水雾后,净烟气由其上部设置的烟囱排入大气。

图3 双循环湍冲文丘里脱硫工艺

2 湿法脱硫系统设备主要腐蚀

2.1 塔器及接管腐蚀

塔器及接管腐蚀情况见图4。部分企业脱硫系统塔体使用的碳钢+不锈钢(304L或316L)复合板发生腐蚀穿孔,如石家庄某企业3号、济南某企业2号、长岭某企业2号、上海某企业2号和3号及南京某企业2号等催化裂化烟气湿法脱硫装置塔器内壁均出现了腐蚀减薄和泄漏问题;南京某企业3号催化裂化烟气湿法脱硫装置冷却吸收塔烟气分析仪接管焊缝出现腐蚀泄漏,天津某企业催化裂化烟气湿法脱硫装置综合塔上部锥段出现腐蚀泄漏。

图4 塔器及接管腐蚀

2.2 EDV洗涤技术烟囱腐蚀

EDV洗涤技术烟囱腐蚀情况见图5。烟囱设计材质也采用碳钢复合不锈钢(304L或316L)。济南某企业、南京某企业和北海某企业脱硫装置烟囱内壁均发生局部腐蚀。

2.3 塔器内构件腐蚀及磨损

塔器内构件腐蚀、磨损情况见图6。上海某企业1号、2号,南京某企业2号,南京某企业3号等催化裂化烟气湿法脱硫装置塔内喷嘴、水珠分离器等内构件发生腐蚀磨损。

图5 EDV洗涤技术烟囱腐蚀

图6 塔内构件腐蚀磨损

2.4 循环泵叶轮等部件结垢及腐蚀

循环泵叶轮等部件结垢、腐蚀情况见图7。

图7 循环泵叶轮等部件结垢腐蚀

3 设备腐蚀原因分析

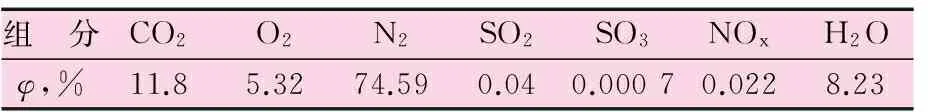

3.1 H2SO3/H2SO4露点腐蚀

催化裂化装置再生烟气腐蚀介质有SOx,NOx和CO2等气体,各类气体含量因催化裂化原料硫含量及工艺类型不同而不同。总体来说,原料硫含量越高,再生烟气中SOx含量越高(约为原料总硫质量分数的15%[2])。南京某企业2.0 Mt/a催化裂化装置再生烟气组分见表1。

表1 2.0 Mt/a催化裂化再生烟气组分

催化再生烟气在进入脱硫塔湿法洗涤脱硫过程中,99%的SO2被脱除,但是SO3脱除率较低,并会形成不易捕集的H2SO4雾气溶胶[3]。脱硫塔、综合塔中水珠分离器和烟囱等中上部温度相对较低,约60 ℃左右,脱硫烟气中H2SO4雾气溶胶和残存SO2易在设备表面结露,形成常温强酸腐蚀环境,特别是在脱硫塔和综合塔的锥段、烟囱焊缝和接管处,酸性凝液更易聚集和浓缩,使腐蚀加剧。南京某企业2.0 Mt/a催化裂化装置EDV洗涤技术烟囱顶部冷凝水pH值为2.3,为强酸性,分析数据见表2。

表2 烟囱顶部冷凝水分析

3.2 氯离子点蚀和应力腐蚀开裂

烟气脱硫系统循环吸收液中含有氯离子,其主要来源于催化裂化原料以及各类助剂(如絮凝剂聚合氯化铝)。氯离子半径小、穿透和吸附能力强,能穿透氧化膜内极小的孔隙到达金属表面,并与金属相互作用形成氯化物,使氧化膜的结构发生变化,导致金属产生点蚀或坑蚀,而氯化物与金属表面的吸附并不稳定,形成了可溶性物质,从而导致了腐蚀加剧。

氯离子还会使脱硫系统中奥氏体不锈钢设备发生应力腐蚀开裂。主要原因是设备存在焊接残余拉应力和钝化膜带来的附加应力,氯离子使局部保护膜破裂,破裂处的基体金属形成微电池阳极,产生阳极溶解,在拉应力作用下保护膜反复形成和反复破裂,就会使局部金属腐蚀加剧,最后形成孔洞。孔洞的存在造成应力集中,更加速了孔洞表面的塑性变形和保护膜破裂,最终导致金属应力腐蚀开裂。

脱硫系统运行中循环吸收液一部分需外排,以控制其中催化剂悬浮颗粒、硫酸盐和亚硫酸盐的含量,同时还要不断补充新鲜水,弥补外排和冷却吸收过程中水的蒸发损失。若外排量控制不当,会使循环吸收液中的氯离子浓度不断升高,加剧设备腐蚀。

3.3 催化剂及盐颗粒冲蚀

催化再生烟气中一般含有质量浓度约120 mg/m3的催化剂颗粒(主要成分是Al2O3),大部分进入脱硫塔后被循环浆液洗涤脱除,少部分被净化烟气携带排入大气,因此烟气和循环浆液中都会含有催化剂颗粒;同时循环浆液中NaOH与烟气中SOx反应生成盐,在循环浆液中饱和后结晶析出,形成固态盐颗粒。脱硫系统浆液喷嘴、水珠分离器等内构件及浆液循环泵的蜗壳、叶轮等处在与烟气、循环浆液高速接触的环境,烟气、浆液中的固体颗粒会对设备造成冲刷磨损。

3.4 不锈钢材料及焊接质量不合格

催化烟气脱硫系统设备及内构件材质一般选择304和316等300系列不锈钢,既能耐氧化介质腐蚀,也抗还原介质腐蚀,同时316材料还含有Mo和Ti,具有良好的抗点蚀和晶间腐蚀能力。

但在实际使用中,少数企业不锈钢材质的设备出现了严重腐蚀,主要原因有两个:一是不锈钢原材料制造质量存在问题,耐蚀元素含量不达标,如石家庄某企业2.0 Mt/a催化裂化烟气脱硫塔Q345R+316L复合板器壁出现了腐蚀泄漏。对腐蚀部位壁板进行取样检测,发现钢板局部有堆焊修补,其化学成分分析见表3。修补处过渡层Cr,Ni及Mo含量和表面堆焊层Ni含量都远低于相关标准的要求。二是在设备现场安装过程中,焊接质量差,焊缝存在较多缺陷,如南京某企业3.5 Mt/a催化裂化烟气脱硫塔烟气采样仪因不锈钢复合板焊接质量差,不锈钢焊缝存在空隙等缺陷,运行中酸性凝液渗透至碳钢基层,导致发生了腐蚀泄漏。

表3 过渡层及表面堆焊层化学成分 w,%

4 应对措施

4.1 工艺参数控制

(1)严格按照设计条件和工艺卡片要求控制循环浆液的pH值。要综合考虑装置原料性质、生产调整负荷变化等因素,提前调整碱液注入量,避免循环浆液pH值出现大幅波动。

(2)严格监测和控制烟气脱硫系统中氯离子总量。一是抓好原油电脱盐装置平稳运行,避免原油脱后总盐含量超标;二是烟气脱硫系统禁用含氯助剂,如可将聚合氯化铝絮凝剂改为聚丙烯酰胺;三是控制好循环浆液置换量和新鲜水补充量,避免氯离子浓缩富集;四是监控NaOH溶液质量,避免溶液中氯离子超标。

(3)监测和控制循环浆液中催化剂颗粒和盐含量。一是精细操作、平稳调整,确保再生器内部两级、三级和四级旋风分离器的运行状态良好,保证旋风分离器分离工作效率;二是合理选用新技术、新装备,如使用高效旋风分离器,四级旋风分离器改为高精度过滤器、增设电除尘器等,尽可能减少进入烟气脱硫系统的催化剂数量;三是及时调整循环浆液外排量和新鲜水补充量,避免浆液中催化剂颗粒和总盐含量超标。

4.2 设计改进

(1)优化内构件等结构,避免酸液富集。将烟囱内部接管、套管和采样杆等由水平布置改为向下倾斜10°;塔器及烟囱内部焊缝、焊接飞溅物和临时支撑焊点等打磨平整。

(2)增设工艺防腐蚀措施。天津分公司在催化裂化烟气脱硫综合塔内酸液易富集的锥段增设器壁碱液喷淋设施,中和器壁强酸性凝液。

4.3 材料和施工质量控制

(1)要加强不锈钢等材料入场质量复验管理,确保材料各类耐蚀元素达标。由于爆炸复合板材料在爆炸复合时可能产生材料性能的变化,导致形成腐蚀侵入点,建议选用轧制复合方式生产复合板材料。

(2)严格控制设备安装和维修质量。一是严格控制焊接工艺的实施,避免焊缝产生易腐蚀的马氏体组织,确保焊缝接头金相组织的耐蚀性;二是复合材料在现场安装时要严格控制错边量。

4.4 材质升级

部分企业对洗涤塔等设备材质进行了升级,选择317L、双相钢或更高耐蚀等级材料。金陵分公司和扬子石化公司将洗涤塔烟囱材质升级为整体304L和317L;济南分公司脱硫塔内壁贴UNS N08367合金板、部分内构件选用双相钢,经长周期运行检验,耐蚀效果较好。

4.5 合理选用高分子材料

腐蚀环境恶劣部位的设备可选用高分子防腐蚀材料。扬子石化公司等企业对浆液循环泵叶轮、蜗壳和浆液喷嘴等易发生冲蚀的设备采用搪瓷或刷涂金属陶瓷类材料,均取得了良好效果。部分企业在洗涤塔或综合塔塔底、烟囱等部位选用内衬玻璃钢、聚脲及塑胶等高分子材料防腐蚀,运行中存在开裂、剥离等问题,应谨慎选用。

5 结 语

(1)中国石化炼油企业催化烟气脱硫技术主要为湿法脱硫,设备和工艺都极为相似。

(2)湿法脱硫系统设备腐蚀现状分析表明,易发生腐蚀的部位主要为塔器、接管、烟囱、塔内构件和泵叶轮等。

(3)讨论了中国石化催化裂化装置再生烟气脱硫系统设备腐蚀机理。腐蚀的类型主要有酸露点腐蚀、氯离子点蚀、氯离子应力腐蚀开裂和固体颗粒冲刷磨损等。

(4)建议采取工艺控制、设计改进、施工质量控制、材质升级和选用高分子材料等应对措施,结合综合治理方法抑制设备腐蚀。

[1] 刘忠生,林大泉.催化裂化装置排放的二氧化硫问题及对策[J].石油炼制与化工,1999,30(3):44.

[2] 梁凤印.流化催化裂化[M].北京:中国石化出版社,2006:16.

[3] 陈忠基,曹丰.催化裂化装置烟气洗涤塔腐蚀原因分析[J].石油化工腐蚀与防护,2014,31(6):27.

(编辑 王维宗)