钛/钢及锆/钢复合板容器微泄漏的组合检测工艺

2018-03-22,,,,,

, ,, ,,

(1.西安优耐特容器制造有限公司,西安 710201;2.环境保护部核与辐射安全中心,北京100082)

因钛材、锆材具有良好的耐蚀性能,被广泛应用于制盐、冶金、精细化工及制药等行业。但由于钛材、锆材的成本较高,所以其容器造价也较高。

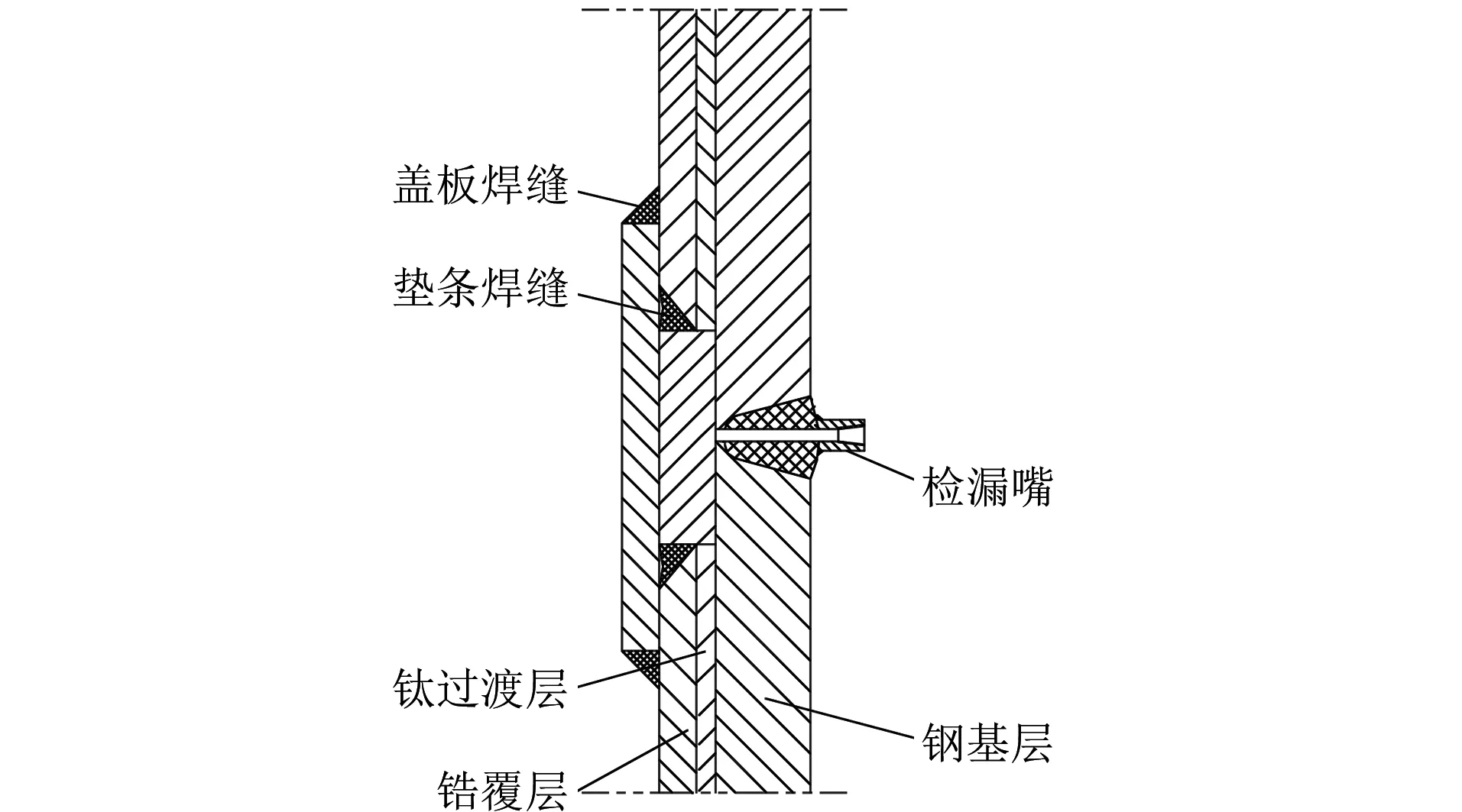

图1 覆层盖板焊接结构示意

钛、锆和钢不能直接熔焊,其复合板容器覆层的焊接接头位置一般采用垫条盖板双层保护的结构(见图1)。该部位焊接接头的焊接质量是整台设备质量的关键。

在实际生产中,这些焊接接头中一些微小穿透性气孔或微裂纹等缺陷往往不易用常规检测方法检出,所以设备在压力试验的升压操作过程中易出现焊缝泄漏。

针对某复合板设备在压力试验过程中出现微泄漏的情况,笔者总结了两种组合检测工艺,较好地解决了这一问题,为钛/钢、锆/钢复合板容器设备覆层盖板焊缝微小缺陷的检测提供了参考。

1 覆层盖板焊缝常用无损检测方法优缺点

复合板设备覆层盖板焊缝常用的无损检测方法优缺点如表1所示。

表1 复合板设备覆层盖板焊缝常用

2 某锆/钢复合板设备微泄漏检测工艺试验

某锆/钢复合板设备的覆层盖板焊缝在焊接完成后,按产品工艺要求,依据相关标准对其覆层焊缝进行着色渗透法和气密检漏法检测,结果均合格;接着对设备进行整体水压试验,当保压至30 min时,从某检漏嘴发现了微泄漏。为了精确定位缺陷位置,进行了下述3种组合检测工艺试验。

2.1 气密检漏法-着色渗透法

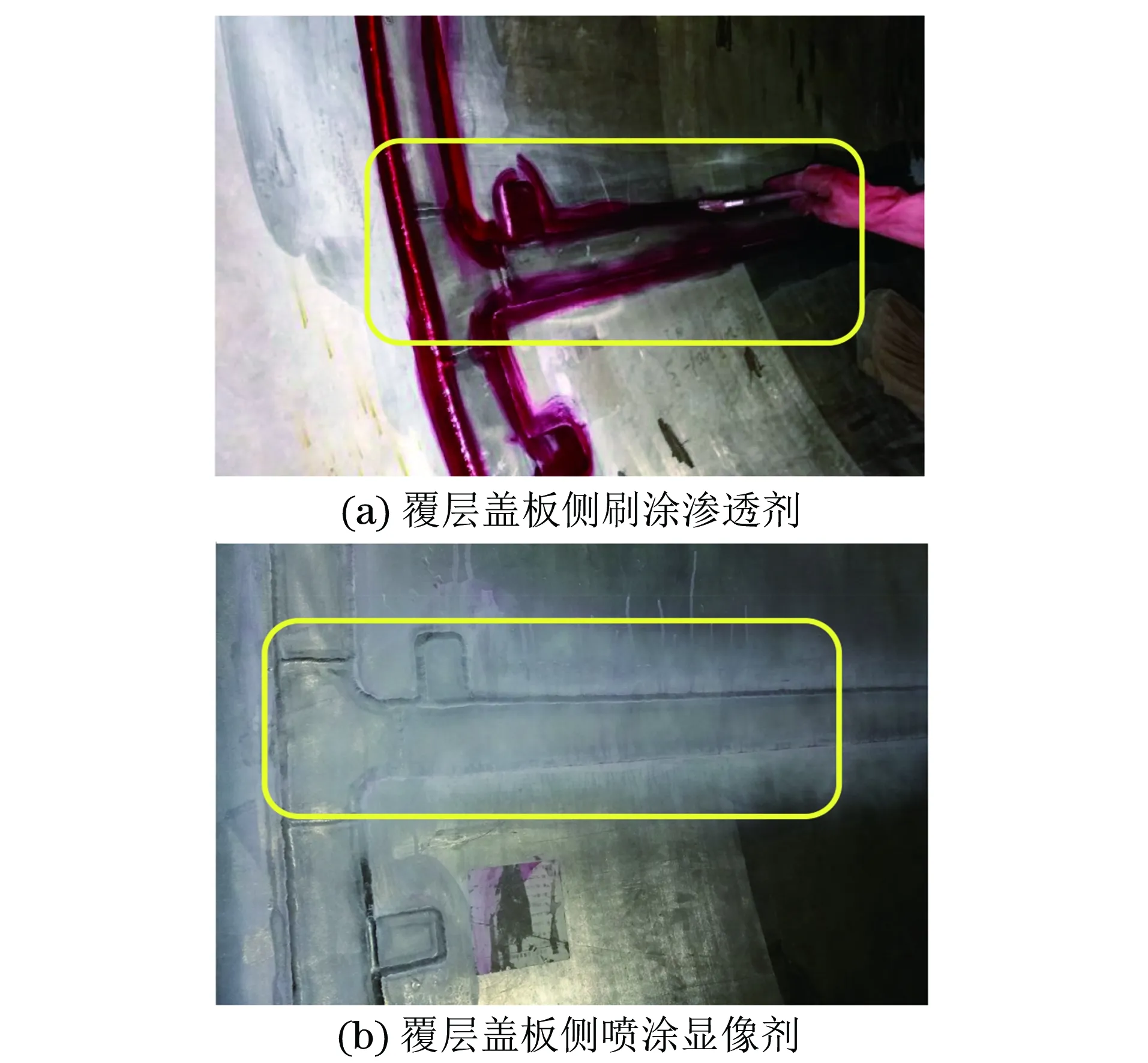

图2 气密检漏法检测现场示例

气密检漏法-着色渗透法检测工艺是先对泄漏区域盖板焊缝进行气密试验,检测现场示例如图2所示。由被检区域的检漏嘴通入0.3 MPa(因空间较小,如果压力大可能导致盖板及其焊缝变形或破坏)压缩空气,保压一定时间后,在其背部(容器内)覆层盖板焊缝表面涂刷肥皂水并观察,未发现漏点;接着将被检部位表面清洁干燥后,按标准NB/T 47013.5-2015《承压设备无损检测 第5部分:渗透检测》Ⅰ级的要求进行着色渗透检测,也未发现漏点,其检测现场示例如图3所示。说明此种组合检测工艺不能检出复合板微泄漏缺陷。

图3 着色渗透法检测现场示例

2.2 氦气检漏法-荧光渗透法

图4 氦气检漏法原理示意

氦气检漏法-荧光渗透法检测工艺为先进行氦气检漏法检测(按标准NB/T 47013.8-2012《承压设备无损检测 第8部分:泄漏检测》);然后进行荧光渗透法检测。氦气检漏法原理示意如图4所示,将氦气与氮气混合气通过微泄漏区域检漏嘴充入盖板和壳体之间的空间,在容器内部用嗅吸探头(吸枪)对盖板及其焊缝进行检测,检测过程中氦检漏仪在盖板焊缝一段区域内报警,大致确定出了漏点的位置,但无法精确定位。经分析认为,因氦气较轻,泄漏后在空气中扩散较快,且报警需一定的响应时间,故不易明确判定泄漏点,氦气检漏法检测现场示例如图5所示。

图5 氦气检漏法现场检测示例

接着在氦检漏仪报警区域(此区域焊缝长度约100 mm)按标准NB/T 47013.5-2015标准Ⅰ级的要求进行荧光渗透法检测,清晰显示出了漏点的形状和位置,这种组合检测工艺实现了漏点的精确定位。

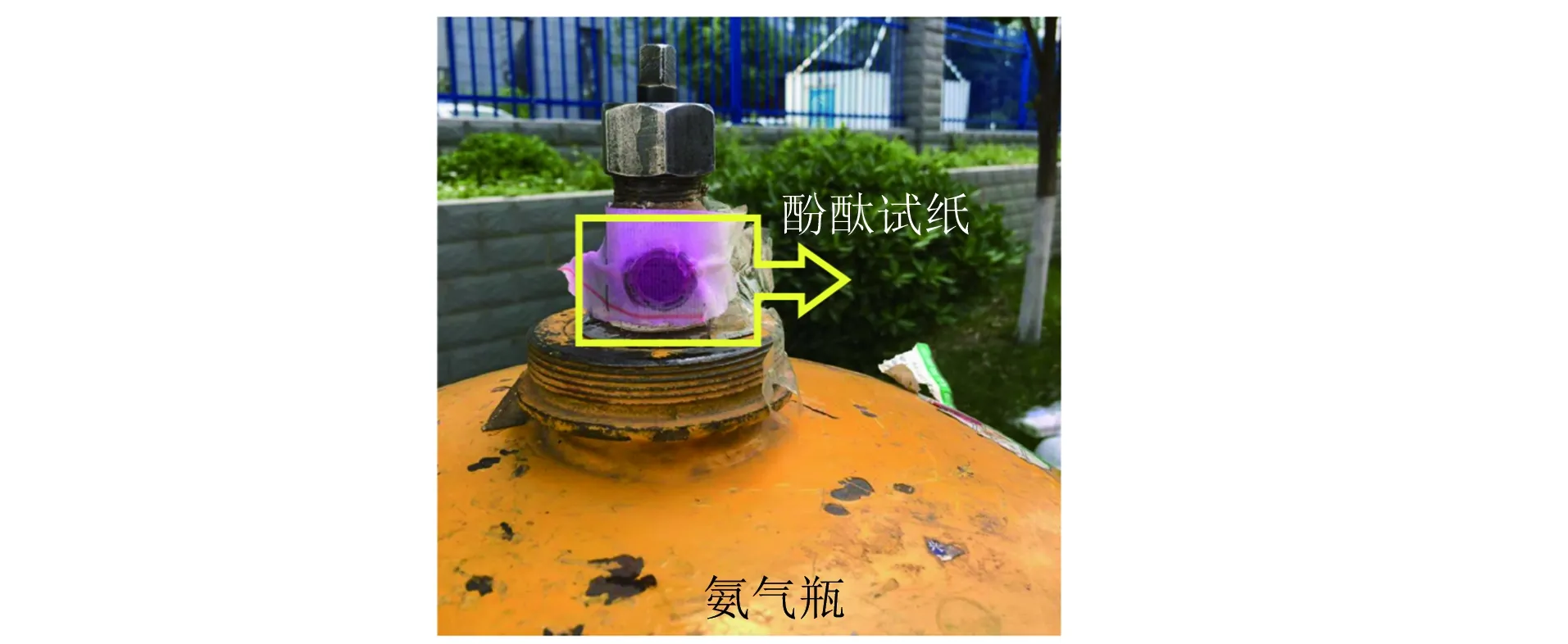

2.3 氨气检漏法-荧光渗透法

氨气检漏法-荧光渗透法检测工艺为先进行氨气检漏法检测(按标准NB/T 47013.8-2012)。将微泄漏区域盖板和壳体之间的空间抽成真空(不抽真空也可以,其效果稍差),并在盖板焊缝表面贴上对氨敏感的酚酞试纸(质量分数为1%的酚酞,质量分数为49%的酒精和50%的水),然后将纯氨通过微泄漏区域检漏嘴充入盖板和壳体之间的空间,保压5 min,随后发现微泄漏部位酚酞试纸(见图6)约直径20 mm的圆形片状区域变红,漏点区域基本确定。

图6 氨气检漏法现场检测示例

接着对该区域按标准NB/T 47013.5-2015 Ⅰ级的要求进行荧光渗透法检测,很清晰地检测出了漏点的形状和位置。这种组合检测工艺较好地实现了漏点的精确定位。

3 结语

通过上述3种组合检测工艺的实践,表明对复合板设备覆层盖板焊缝的微泄漏检测,可采用氦气检漏法-荧光渗透法,也可采用氨气检漏法-荧光渗透法,这两种工艺均能精确地对漏点进行定位,解决了常规单一检测方法无法检测微泄漏或对漏点定位困难的问题。

[1] 胡学知.渗透检测[M]. 北京:中国劳动社会保障出版社,2007.

[2] 《国防科技工业无损检测人员资格鉴定与认证培训教材》编审委员会.泄漏检测[M].北京:机械工业出版社,2005.