利用组合校形模解决锥筒校形后的脱模问题

2018-03-22王中武

■ 王中武

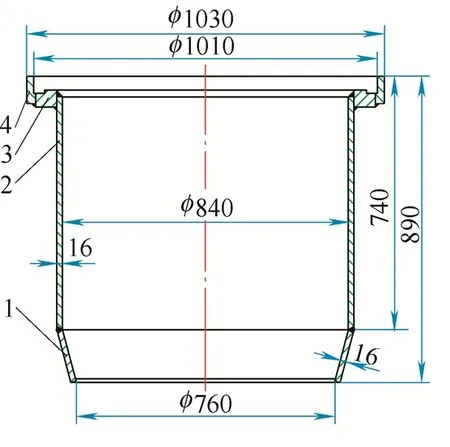

我公司为某炼钢厂生产的插入管是炼钢真空处理系统中的重要备件,每年需求量有两百多件,该插入管结构如图1所示。使用前,该插入管外侧需焊锚固件打结耐火材料,内侧装衬成形耐火砖。由于使用的是成形耐火砖,要求插入管的筒体及锥筒圆度误差控制在±3mm内,否则将影响耐火砖的镶制。

按常规卷制筒体及锥筒并组焊的方式制作,圆度只能控制在±5~±8mm,然后需大量工时手工敲打校形,不仅劳动强度大,而且校形效果很不好,产品质量不稳定。为此,我们设计了锥筒校形模。模具很简单,制作与锥筒内外形相吻合的凸凹模,将制作好的锥筒置于模具中,在压力机上压制即实现校形。经过压制校形的锥筒圆度可控制在±1mm内,筒体与锥筒和法兰组焊时,利用锥筒和法兰的“刚性”可将不太圆的筒体撑圆,使得最终插入管产品的圆度满足要求。

图1 插入管结构

在校形时又出现了新的问题,由于制作的锥筒锥角存在误差,校形压制后,锥筒有时紧贴于凸模上,有时又紧贴于凹模内,脱模非常困难。经研究,重新设计制作了组合校形模,不但能达到校形的质量要求,而且不管校形后工件紧贴于凸模还是凹模都能非常方便地脱模。

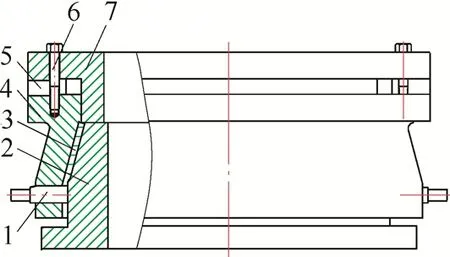

1. 组合校形模结构

组合校形模结构如图2所示。凹模由凹模4和凹模7组成,用螺栓和垫铁相连,在凹模7的下部增设了脱模棒。凸模下部按所用压力机工作台相适应设计,凹模4上部设计成与压力机压头相连的结构,能方便模具与压力机工作台和压头相连即可。

2. 使用方法

按图2方式装好模具,分别将凹模和凸模固定在压力机的压头和工作台上并调整对中合适。

将待校形锥筒(其对接焊缝余高已磨平)按图2方式置于凸模上并调整放平,取出脱模棒。

下压凹模至图2位置,实现锥筒的校形。然后再上移凹模并观察:①如锥筒紧贴于凸模上则再次压下凹模至图示位置,装上脱模棒,凹模上行,脱模棒可将紧贴于凸模上的工件挂出,实现脱模。②如锥筒紧贴于凹模内则将螺栓松动一圈,取出垫铁并把垫铁放在凸模下部外缘台阶上,凹模再次下压,凹模4可将紧贴于凹模7内的锥筒压出,实现脱模。

图2 组合校形模结构

3. 结语

由于制作锥筒时误差的不可避免,造成锥角无法准确保证,有时角度偏大,有时角度偏小,与模具锥角间始终存在差异,这就导致压制校形后工件是紧贴凹模还是凸模难以确定。用组合校形模对锥筒校形,不管工件贴于凹模还是凸模,均可采取相应措施方便地实现脱模,提高了产品制作的效率,也保证了校形质量。

我公司自应用组合校形模校正插入管锥筒后,生产的插入管完全符合使用需要,产品质量稳定,再未出现过因圆度超标而影响成形耐火砖的镶制的情况。该模具设计上的脱模思路,对其他类似的模具设计有一定借鉴作用。