新品牌焊丝在山推结构件生产中的应用流程浅析

2018-03-22丁志远李德明李然

■ 丁志远,李德明,李然

1. 概述

焊丝的分类方法有很多,按制造方法的不同可分为实芯焊丝和药芯焊丝,而实芯焊丝可分为镀铜实芯焊丝和无镀铜实芯焊丝。无镀铜焊丝因其产量有限、焊接成本较高和质量不稳定等因素,限制了其使用范围。本文主要介绍我公司大量使用的CO2镀铜实芯焊丝,其优点有:成本低、质量稳定、熔敷速度快、生产效率高。

CO2镀铜实芯焊丝按镀铜方法不同分为化学镀铜和电镀铜两种,相对电镀来说,化学镀以其环保性能好、生产效率高、成本低廉、操作简便等优点得到广泛的应用,生产流程如图1所示。

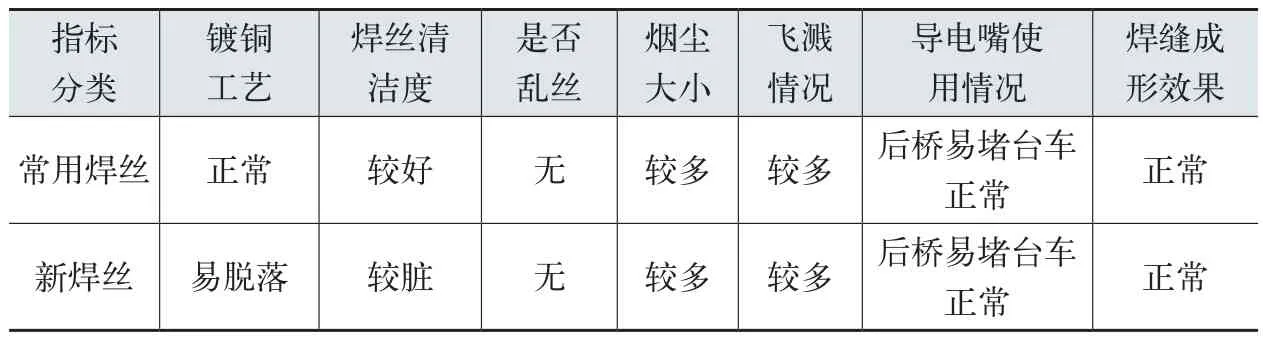

评定镀铜实心焊丝质量的指标主要有镀铜工艺、焊丝清洁度、是否乱丝、烟尘大小、飞溅情况、对导电嘴的影响及焊缝成形效果等。焊丝镀铜的主要目的是提高焊丝的防锈性,增加焊丝的导电性,镀铜工艺的优劣直接关系到焊缝的质量。

(1)焊丝防锈能力主要依赖于表面镀铜层,而铜在空气中具有较好的抗锈能力。焊丝发生锈蚀现象并非表面镀铜层的锈蚀,而是焊丝钢基体的锈蚀。焊丝铜层覆盖不全是造成焊丝快速腐蚀的主要原因,使用锈蚀的焊丝会给焊接接头带来诸如气孔、夹渣、裂纹等一系列致命的缺陷。

(2)镀铜层质量不良时焊丝经过送丝轮时掉铜屑,严重的大片脱落,堵塞导丝管。

2. 焊丝的选用原则

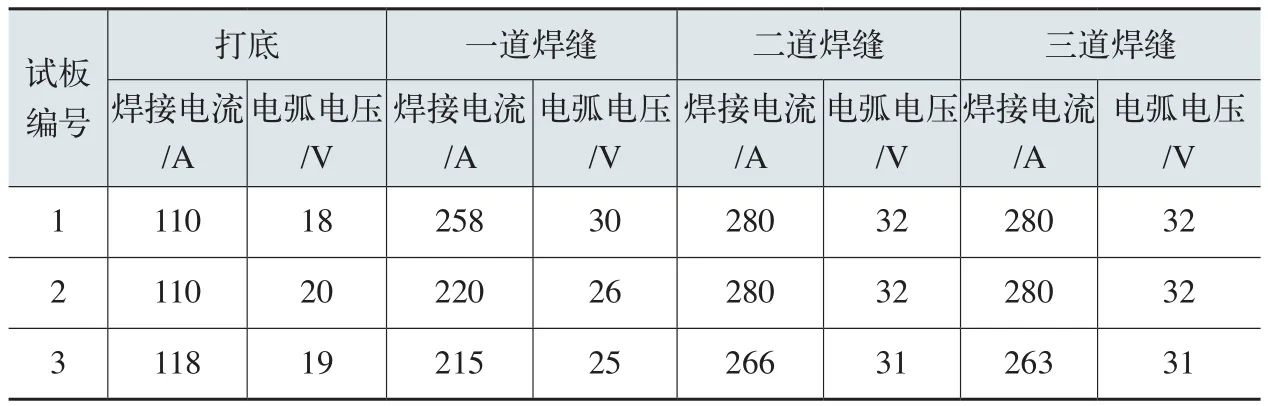

焊丝的选择要根据被焊钢材种类、焊接部件的质量要求、焊接施工条件(板厚、坡口形状、焊接位置、焊接条件、焊后热处理及焊接操作等)、成本等因素综合考虑。对于碳钢及低合金高强钢,主要是按“等强匹配”的原则,选择满足力学性能要求的焊丝。焊丝直径对焊缝位置、焊接参数也有影响,选用原则如表1所示。

图1 化学镀CO2实芯焊丝生产流程

常规推土机的关键结构件有主机架、后桥箱、台车架三部分。主机架支撑发动机等动力部件,由机架方盒和平衡梁架组成,要求焊缝具有较高的强度和冲击韧性。后桥箱承担着将变速箱动力转化为中央传动和终传动的动力输出任务,同时也是松土器松土和推土机牵引的承力源,对焊缝的质量和气密性要求严格。台车架是“四轮一带”的载体,共同构成履带行走单元,焊缝不规整、类型多、焊接量大。三大结构件主体为切板件和铸钢件拼焊而成,切板件大多属于中厚板,材质为Q235、Q345、Q460C,铸钢件材质为SCSiMn1H、SCSiMn2H、SC450W等。生产中采用直径≥1.2mm的ER50—6焊丝,分为盘装φ1.2mm、桶装φ1.2mm和桶装φ1.6mm三种。

ER50—6焊丝具有优良的焊接工艺性能,焊缝成形美观,飞溅小,对气孔敏感性小,具有优良的焊接力学性能,主要用于碳钢以及抗拉强度级别为500MPa级低合金结构钢的焊接,满足了推土机大型结构件的使用要求。

3. 新焊丝应用流程

新引进的焊丝要应用于生产是一个比较漫长的过程,为保证满足设计和工艺要求,需要进行一系列的检测和工艺试验,总体流程为:入厂检测→焊丝的工艺试验→典型工位试用→推广应用。

(1)入厂检测 ①查看焊丝的清单列表、质保书和合格证等文件是否齐全。②检测焊丝的外观,表面光滑平整,不应有毛刺、划痕、锈蚀和氧化等,镀铜层均匀牢固,无起鳞现象。③用游标卡尺测量焊丝直径,对于φ1.2mm和φ1.6mm的焊丝公差控制在-0.04~+0.01mm之间。

(2)焊丝的工艺试验 焊丝的工艺试验是通过焊接试板接头试样的力学性能或其他性能检测,证实焊接过程正确性和合理性。试验的内容主要有拉伸试验、冲击试验、弯曲试验、金相试验、晶粒度分析和化学成分分析。

工程机械通常使用中厚板材,试板选用1 6 m m厚的Q460C板材,规格和尺寸为:200mm×260mm,坡口形式采用单边V形30°坡口,组对间隙2~3mm,接头反面加陶瓷衬板,坡口表面及附近(两侧20mm范围)清除水、锈、油污和其他杂质,防止产生气孔。选择焊接技能较好的操作者进行施焊,选用的焊接电流和电压如表2所示,层间温度控制在100~150℃。

焊后24h经100%MT和UT探伤合格后,把试板切割成标准试样进行性能试验,结果如表3和表4所示。工艺试验结论:①该品牌焊丝满足GB/T8110—2008 ER50—6力学性能和化学成分要求。②通过金相分析,焊缝形成晶粒细小的铁素体及贝氏体组织,具有良好的力学性能(见图2、图3)。

(3)典型工位试用 焊丝工艺试验合格以后可以进行典型工位试用,验证新焊丝对结构件生产工艺要求的满足度。一般要包括前期准备、典型工位的试用、短期问题处理、焊缝的探伤检测等几个步骤。选择熟练工进行试用,发现的问题具有一定的代表性。对存在的问题及时记录总结并向厂家反馈,必要时可邀请厂家派员现场指导。如图4所示,操作者在后桥工位和台车工位现场施焊。

表1 焊丝直径的选择

表2 试板的焊接参数

图2 焊接试板

图3 试样及焊缝金相组织(200×)

图4 后桥箱和台车架现场施焊

表3 试样的力学性能

表4 试样化学成分检测(质量分数) (%)

表5 常用焊丝与新焊丝典型工位使用对比

经过近1个月的典型工位试用,焊后对重要焊缝进行超声波探伤,能够满足设计要求,对比出常规焊丝和新焊丝性能优缺点,如表5所示。对于镀铜层易脱落和清洁度较脏的问题,可以要求厂家改善镀铜工艺和提高焊丝清洁度,以便更加适合生产的需要。

(4)推广应用 为进一步验证新焊丝对工艺的满足程度,将其扩大到其他推土机结构件焊接工位进行推广应用,跟踪并总结焊接作业人员使用过程中出现的问题,并对施焊的结构件编号登记在册,以方便后续查阅。

另外,联系车间和辅料管理部门统计核算焊接辅料综合成本,对比出与常规焊丝在适配性、经济性等方面的优劣势,为采购方案的编制提供数据支撑。

4. 结语

由于市场上可供选择的焊丝品牌越来越多,往往需要根据产品结构、工艺要求、生产特点和成本等综合因素考虑焊材的性能,择优选用,在保证产品质量的前提下,注重成本控制。本文通过介绍新焊丝的应用流程,旨在为其他厂家选择焊丝品牌提供借鉴。