闪速炉余热锅炉存在的问题及优化措施

2018-03-22王国珍

王国珍

(江西铜业集团公司 贵溪冶炼厂,江西 贵溪 335424)

1 引言

闪速炉余热锅炉处于闪速熔炼系统的中间环节,是厂控重要设备之一,它主要是利用高温烟气生产蒸汽,并对闪速熔炼产生的烟气进行降温和初步除尘,其运行状况直接关系到整个工厂生产的安全顺行,特别是在贵冶打造标杆工厂的过程中,其运行状况尤为重要。但是随着产能和环保要求的不断提高,特别是近年来铜精矿品质复杂,杂质含量高,进入闪速炉余热锅炉的烟气量及成分发生了很大的变化,对余热锅炉的安全运行造成了很大的威胁[1-2]。为了满足生产和节能减排的要求,通过对余热锅炉存在的问题进行了梳理和分析,并对余热锅炉系统进行一系列的优化。

2 工艺简介

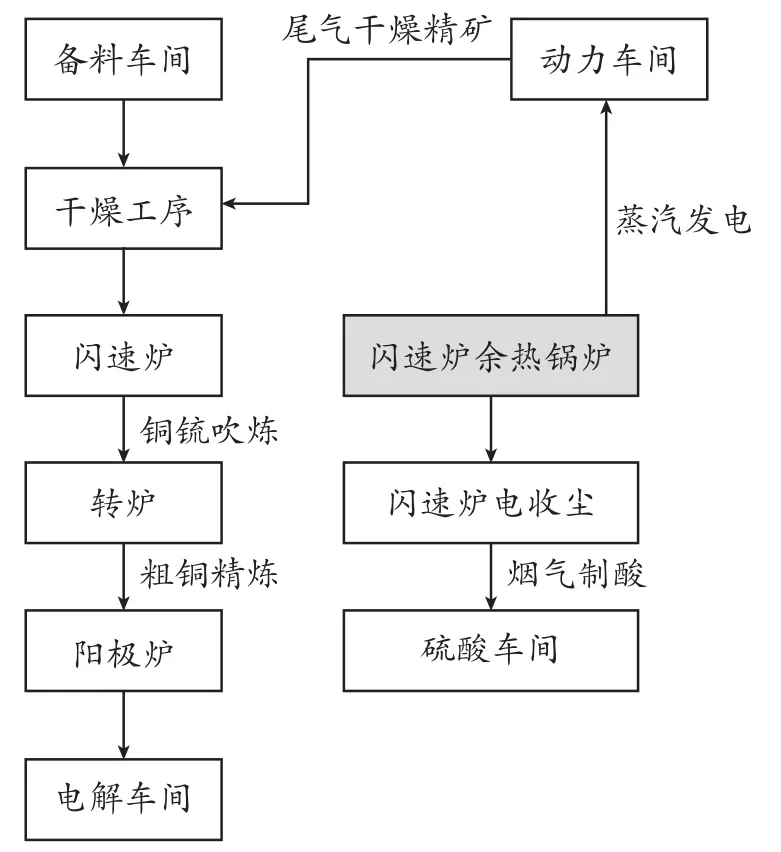

闪速熔炼产生的高温烟气,经过余热锅炉冷却和初步收尘后进入闪速炉电收尘进一步收尘,最后送入硫酸工序制酸[3];其产生的蒸汽送往动力车间发电,发电后的尾汽干燥铜精矿。如图1所示,余热锅炉处于整个生产的中间环节,起着承上启下的作用,一旦锅炉出现问题,闪速炉就要被迫停炉,其他相关工序和生产单位也要被迫停运,所以维护好锅炉的稳定运行,关系到整个工厂的生产顺行和产量任务的完成。

图1 闪速熔炼流程图

3 余热锅炉的运行现状

贵溪冶炼厂一系统闪速炉余热锅炉是由日本川崎设计制造的BLW-77型强制循环余热锅炉,自1985年12月30日投入生产至今,期间虽然经过多次改造,但运行状况整体良好。随着产能规模的扩大和原料结构的改变,特别是近年来铜精矿品质复杂,杂质含量高,导致进入闪速炉余热锅炉的烟气量及成分发生了很大的变化,这使得余热锅炉故障率也逐年升高,不利于工厂长周期生产稳定顺行,故障统计如表1所示。

表1 闪速炉余热锅炉漏水事故统计

4 存在问题及原因分析

通过对闪速炉余热锅炉的运行状况进行分析,总结出目前熔炼一系统闪速炉余热锅炉主要存在以下问题,针对这些问题进行了原因分析

4.1 漏水事故率逐年上升

从表1可以看出锅炉的漏水事故率呈逐年上升趋势,通过对近年来锅炉的漏水事故进行了分析,总结如下。

4.1.1 高温过热

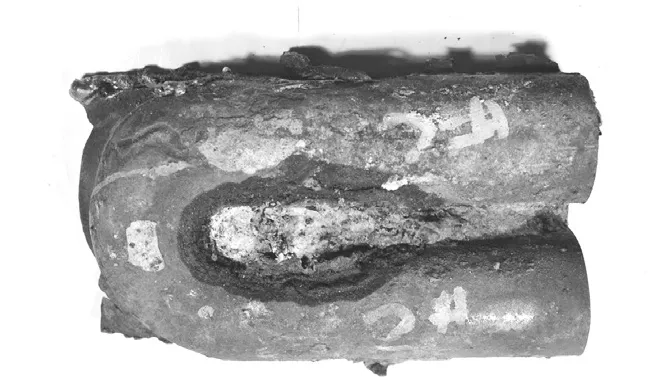

锅炉前墙处于高温区,实测烟气温度已经超过1400℃,每次年度大修都会对此处水冷壁进行检修或更换,甚至堆焊合金层,以确保此位置锅炉管的安全运行,但是效果并不理想,该区域的漏水事故率仍是最高的,为此截取漏水的锅炉管进行物化分析,如图2、3所示(图2为正常炉管,图3为事故炉管)。

图2 1#管道外观形貌

图3 2#管道外观形貌

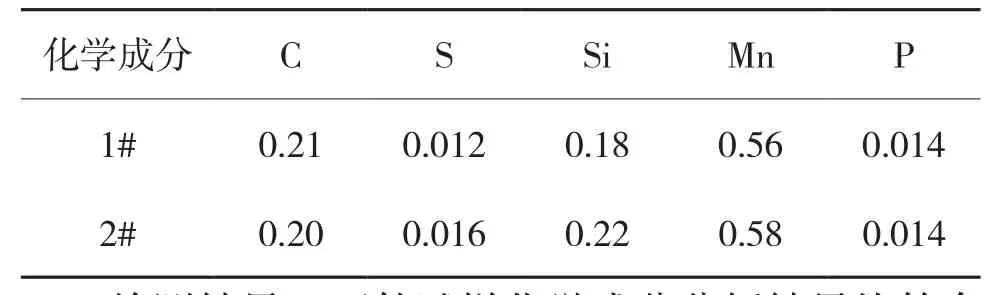

(1)化学成分分析。分别对1#、2#试样进行化学成分分析(表2)。

表2 1#、2#试样化学成分分析对比

检测结果:两件试样化学成分分析结果均符合GB 5310-2008中20G技术条件要求。

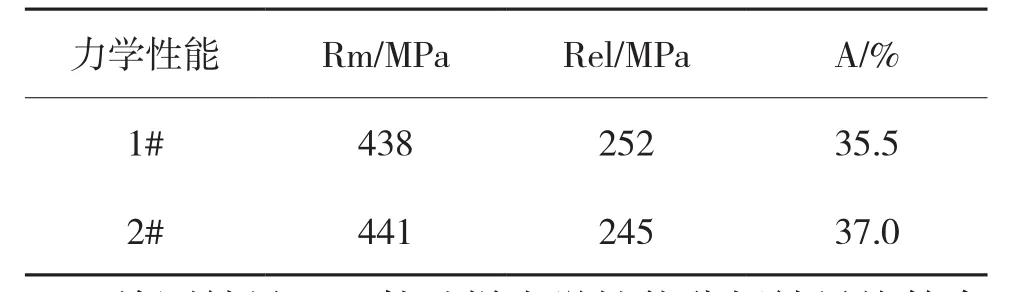

(2)物理性能测试。分别对3#、4#试样进行力学性能测试(表3)。

表3 1#、2#试样力学性能测试对比

检测结果:两件试样力学性能分析结果均符合GB 5310-2008中20G技术条件要求。

(3)显微组织分析。分别对1#、2#试样进行显微组织分析,1#试样的显微组织为较均匀的铁素体+珠光体,见图4所示,符合GB 5310-2008中对优质碳素结构钢的显微组织要求。2#试样的显微组织为魏氏组织+珠光体,见图5所示,晶粒较1#试样有明显长大的现象。

图4 1#试样铁素体+珠光体200×

图5 2#试样铁素体+珠光体200×

(4)结果分析。1#、2#试样的化学成分分析和力学性能测试结果,均满足GB 5310-2008中20G技术条件要求。但2#试样的显微组织为魏氏组织+珠光体与1#试样的铁素体+珠光体存在明显差异。且从图4和图5的对比中可以看出,2#试样的魏氏组织和明显长大的晶粒可以证明2#试样存在过热现象。故过热的显微组织降低了在酸性环境中抗腐蚀的能力,受烟气中酸性物质的影响使锅炉管首先在过热区发生腐蚀而出现漏水事故。

4.1.2 漏风腐蚀

闪速熔炼系统为负压控制,如果余热锅炉系统密封出现问题,漏入的冷空气就会与内部的高温含硫烟气结合,在漏风点处形成稀酸腐蚀锅炉管,如图6所示。

图6 受腐蚀炉管壁厚检测

余热锅炉的漏风点主要集中在入口膨胀节、孔门和对流部。锅炉的入口膨胀节连接着闪速炉上升烟道与余热锅炉,处于高温区,在锅炉负荷变化下有一定的伸缩量,主要问题是烧损和拉裂而漏风;锅炉的孔门主要是为了检查锅炉内部情况,频繁开闭的情况下就会破坏密封面而漏风;对流部主要是弹簧锤振打破坏密封板而漏风。

4.1.3 物理伤害

(1)机械振打对炉管的伤害。为了及时清除受热面上的积灰,闪速炉余热锅炉设置了多台弹簧锤振打。弹簧锤振打主要靠碟形弹簧片形成的振动波进行除灰,如果弹簧片失效振打就会对炉管产生损害。

(2)烟尘大块坠落砸伤水冷壁。闪速熔炼烟气中含有大量的熔融物和未反应的精矿粒子,熔融物在锅炉入口处堆积形成烟尘大块,未反应的精矿粒子在锅炉辐射部继续反应,反应物粘结在水冷壁上,如果不及时清除,就会形成烟尘大块。

4.2 受热面换热效果降低

进入锅炉的烟气含尘量高达200 g/Nm3,大颗粒烟尘在辐射部沉降,较细的烟尘进入对流部容易粘结在对流管束上,如果不及时清除就会造成管束肥大,影响换热效果[4-5]。贵冶闪速炉余热锅炉对流管束主要依靠顶部的弹簧锤振打进行除灰,由于管束较长而又密集,所以除灰效果很不理想,造成锅炉对流部的换热效果下降,致使锅炉的出口烟气温度及含尘量超标,严重影响了后序电收尘及制酸工序的运行。

4.3 烟气中氧气浓度偏高,造成三氧化硫发生率居高不下

经研究三氧化硫转化条件主要是烟气中的含氧量、温度及催化剂,催化剂在铜冶炼的烟气中很难控制,转化的温度区间主要在400~600℃,即余热锅炉对流部。所以影响三氧化硫发生率偏高的主要因素为烟气中的氧浓度及对流部的换热效果。

5 优化措施

通过梳理和分析目前余热锅炉运行过程中出现的问题,做出了相应的优化及改造措施。

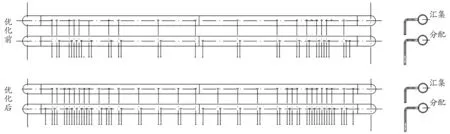

图7 前墙水冷壁水循环回路优化

5.1 优化锅炉的水力循环分布

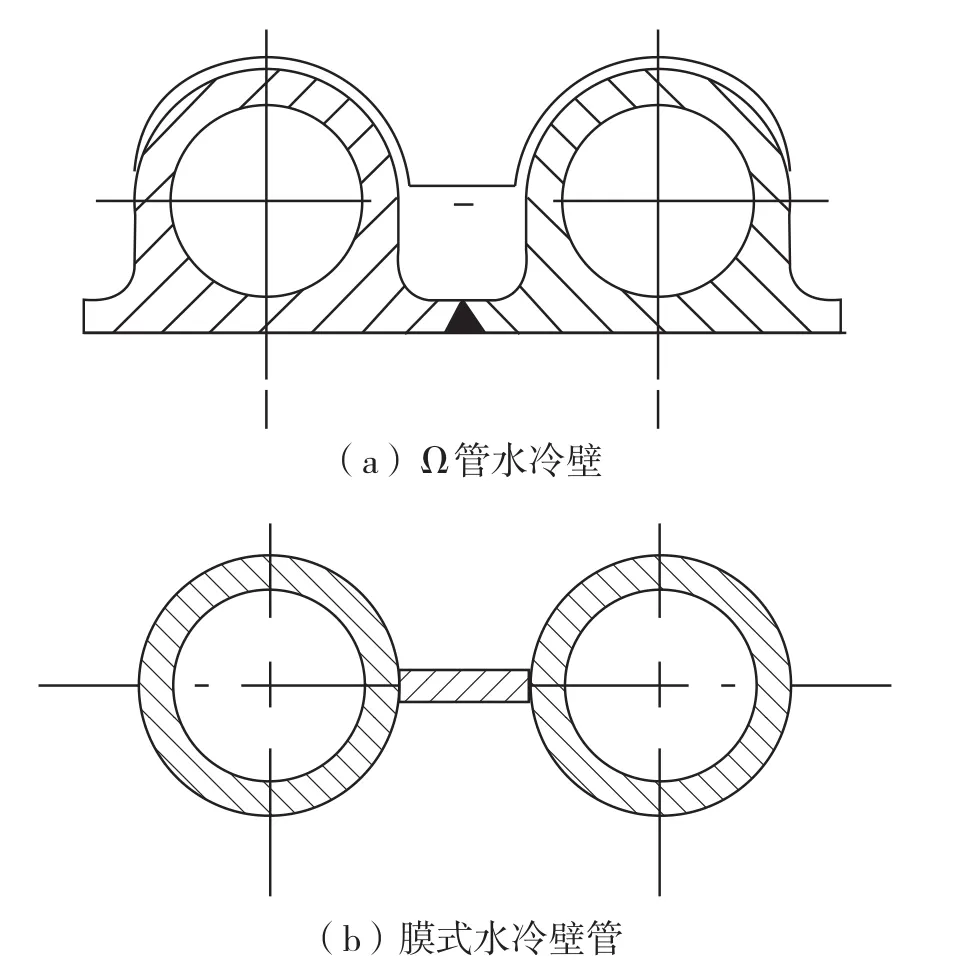

(1)对锅炉循环水分布进行了优化。在不改变原有循环管路的前提下,通过优化节流孔板尺寸,增加水循环回路,采用双泵驱动等措施减少了系统水循环阻力,提高了锅炉水循环流量(表4),改善了锅炉传热效率。

表4 闪速炉余热锅炉水循环流量的优化前后对比

(2)辐射部前墙水冷壁的优化。针对锅炉入口热负荷偏高,对辐射部前墙水冷壁的水力循环进行了优化,把前墙水冷壁水循环回路由之前的18组更改为30组,缩短了水循环路线,提高了换热效果,保护了前墙水冷壁管,如图7所示。

5.2 锅炉结构形式的优化

(1)优化管屏管束的布置。把对流管束由原来的8组改为7组,并拉大对流管间距,同时在辐射部尾部增加1组辐射管屏,降低了进入对流部的烟气温度,减少了对流管束的烟灰粘结,提升锅炉的收尘效率,从而有效解决烟尘后移的问题,满足了闪速炉电收尘入口烟气温度及含尘量的要求。

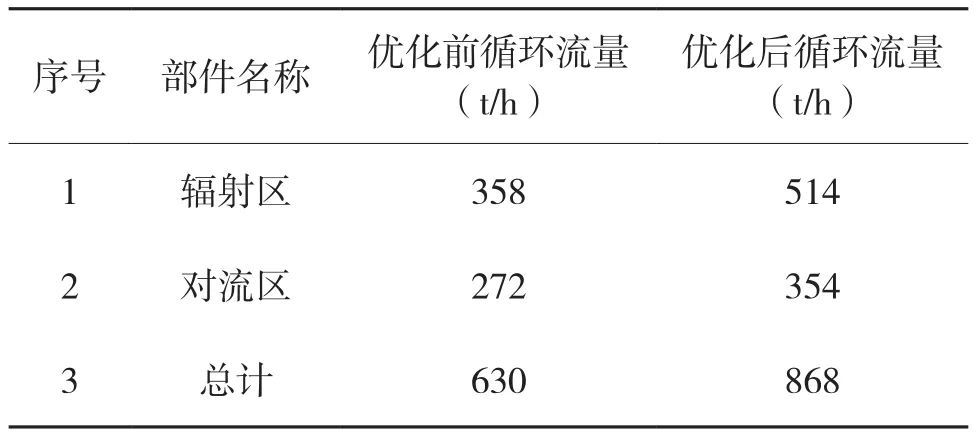

(2)优化辐射部顶棚水冷壁结构。之前为了防止烟灰粘结,把辐射部顶棚水冷壁管设计为Ω管形式,现在通过在顶棚设置弹簧锤振打,解决了烟灰粘结问题,所以把辐射部顶棚由Ω管改为膜式水冷壁,增加了辐射区的换热面积,如图8所示。

图8 辐射部顶棚水冷壁结构型式的优化

(3)对流部增设燃气脉冲除尘装置。对流部尾部烟气温度相对较低,容易粘结烟灰造成管束肥大,影响换热效果,所以利用2015年年修在第6、7组对流管束安装燃气脉冲除尘装置,提高了除尘效率,改善了对流部换热效果,降低了锅炉出口烟气温度,为后序电收尘和硫酸工序创造了有利条件。

燃气脉冲除尘装置自从在锅炉对流部应用以来,除尘效果较好,设备运行平稳,故障率几乎为零,所以停运了第6、7组管束8台弹簧锤振打,剩余8台振打的运行频率缩短一半,这在很大程度上降低了弹簧锤振打对锅炉密封板的损害,保证了锅炉的密封效果。

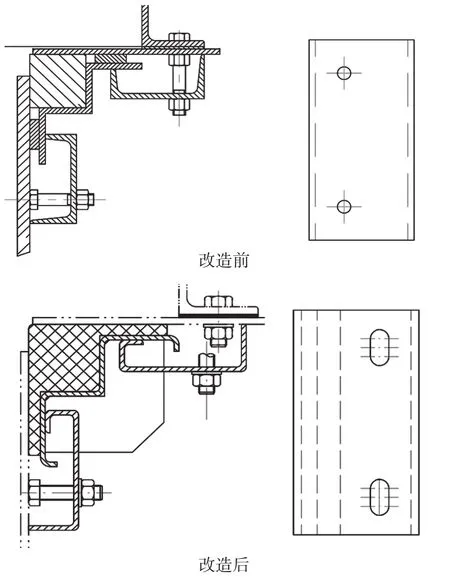

5.3 锅炉密封的优化

(1)闪速炉锅炉辐射部出入口伸缩节承担着吸收锅炉膨胀量和密封的作用[6-7],特别是辐射部入口伸缩节,温度较高、膨胀移动量大,此处极易被烧损、拉裂而漏风。2015年年修对此处伸缩节进行了改造,把原先分体式密封填料更改为整体式高温填料;在烟气侧浇注刚玉莫来石耐火料,保护外部伸缩节;在伸缩节外侧,把外护板延长并增加防拉脱倒钩,压扣改为腰子孔固定,这样既保证了其伸缩量,又确保了密封效果,如图9所示。

图9 锅炉出入口密封膨胀节改造

(2)锅炉人孔及第一、二烟灰斗由于频繁开启,密封垫容易损坏,漏风腐蚀较为严重。为了解决这一密封问题,与某环保公司合作,共同研发出了一种金属骨架与合成纤维相结合的人孔密封组件和灰斗密封罩,这种密封装置能够反复使用不变形,大大改善了此处密封效果,杜绝了人孔和灰斗处漏风腐蚀对锅炉管的损害。

5.4 弹簧锤振打运行模式及安装形式的优化

(1)根据烟灰粘结情况对余热锅炉的所有弹簧锤振打进行重新组对,实现了每台、每组弹簧锤振打的运行时间和周期可以根据余热锅炉工况在中央任意调整;

(2)根据碟形弹簧片的疲劳周期,及时更换振打杆的碟形弹簧片;

(3)在振打梁与炉管之间安装“管瓦”,防止振打梁脱焊时损伤锅炉管。

5.5 锅炉盐化风的鼓入方式优化

最初盐化风是从锅炉入口引入的,盐化风在锅炉内与闪速炉高温烟气中的氧化物反应,生成硫酸盐。其目的是防止烟尘在锅炉受热面及烟气管道上形成粘结。但是实际生产过程中盐化风与锅炉内烟气混合程度不佳,造成烟气中氧浓度偏高。后经过多次试验,把盐化风鼓入点后移至闪速炉沉淀池顶部,其鼓入量根据每天锅炉烟灰中硫酸盐的含硫量进行调整,从而解决了锅炉及开口部烟灰粘结问题,也降低了锅炉内烟气的含氧浓度。

6 优化后锅炉的运行效果

贵冶一系统闪速炉余热锅炉实施优化改造后,系统运行稳定,解决了贵冶闪速炉生产的瓶颈问题,各项指标都得到了优化提升。

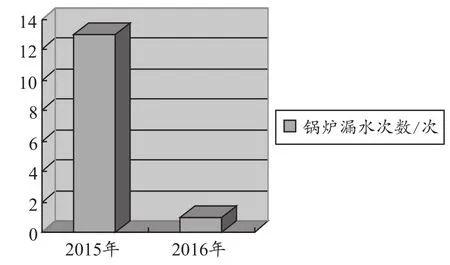

(1)一系统闪速炉余热锅炉漏水事故率及影响闪速炉停炉时间大幅降低,如图10、图11所示。

图10 锅炉漏水次数

图11 锅炉漏水影响闪速炉停炉时间

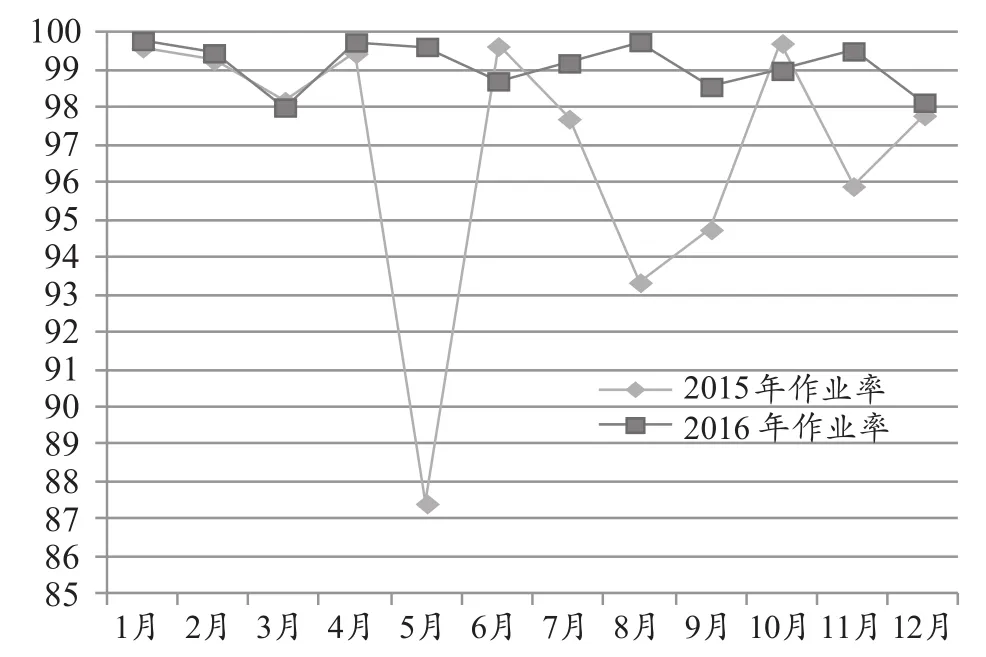

(2)一系统闪速炉作业率,较去年相比大幅提升,如图12所示。

图12 闪速炉作业率

(3)一系统三氧化硫发生率较去年大幅降低 ,如图13所示。

图13 三氧化硫发生率

7 结束语

闪速炉余热锅炉优化改造后,运行状况良好,满足了目前闪速炉高复杂原料结构和高投料量的要求,确保了主工艺生产的稳定,有力保证了工厂生产经营任务的顺利完成。今后随着科学技术的进步,闪速炉余热锅炉会发展得更加完善,而此次余热锅炉的优化,为以后余热锅炉的改进和发展积累了经验。

[1]王岗,劳学竞,德强.贵溪冶炼厂闪速炉余热锅炉改造[J].有色冶金(冶炼部分), 2005(1):11-14.

[2]文仁.贵冶闪速炉余热锅炉改造[J].有色金属(冶炼部分), 2011(2):6-8.

[3]王岗,李炜炜,封吉龙. 金川镍闪速炉余热锅炉扩能改造[J].铜业工程, 2011(1):35-37.

[4]黄国道,宋冬根,杨平,等. 金隆铜业闪速炉余热锅炉炉型的改造与优化[J].有色冶金(冶炼部分), 2013(2):38-42.

[5]陆树友,张本所. 金冠铜业闪速炉余热锅炉设计改进与应用[J].有色冶金设计与研究, 2016(2):24-27.

[6]赵钦新等著.余热锅炉研究与设计[M].中国标准出版社, 2010:42-51.

[7]北京有色设计研究总院主编.余热锅炉设计与运行[M].冶金工业出版社, 1982:24-31.